【PPT】最新隐患排查与治理手册预览:

【PPT】最新隐患排查与治理手册内容介绍:

该手册由一为安全百科的培训讲师主讲,围绕隐患排查与治理展开全面阐述,先通过案例引入,再从隐患定义、分类、排查必要性、排查治理流程方法及典型隐患举例等方面系统讲解,旨在提升生产经营单位的安全管理水平,预防事故发生。

一、案例分享

手册开篇通过四个案例直观展现隐患的危害:案例一以 “小隐患、大事故” 强调小隐患可能引发严重后果;案例二提及江西丰电冷却塔事故,指出事故发生前已存在隐患,凸显隐患排查不及时的危害;案例三围绕 “防风险、除隐患、遏事故” 展开,强调主动防范的重要性;案例四聚焦事故隐患识别,为后续隐患相关知识讲解奠定实践基础。

二、隐患核心概念

(一)隐患定义

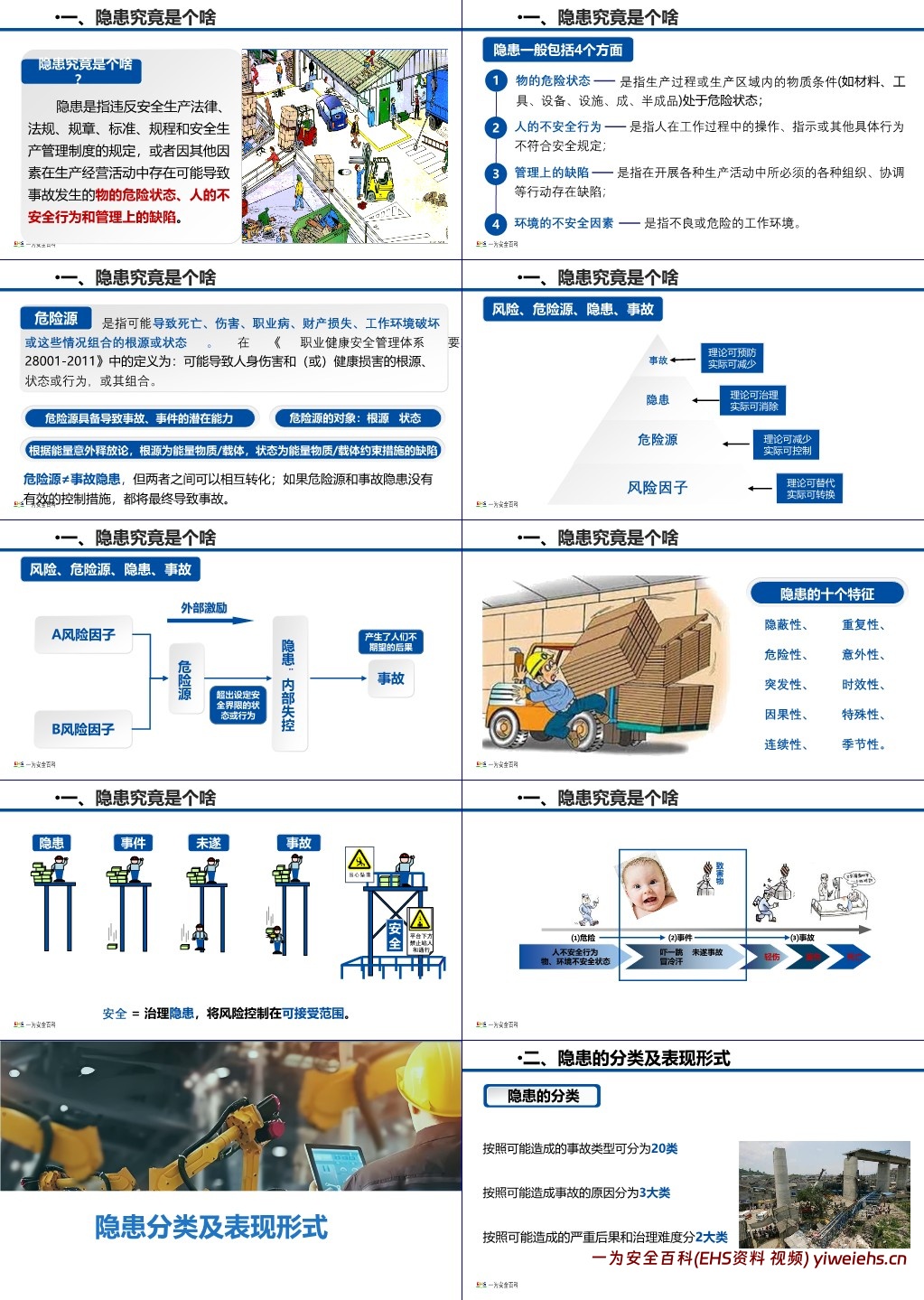

隐患是指违反安全生产相关法律法规、规章、标准、规程及管理制度,或因其他因素,在生产经营活动中存在的可能导致事故发生的物的危险状态、人的不安全行为和管理上的缺陷。

(二)隐患构成要素

隐患一般包括四个方面:

物的危险状态:生产过程或区域内的物质条件(如材料、工具、设备等)处于危险状态。

环境的不安全因素:指不良或危险的工作环境。

人的不安全行为:人在工作中的操作、指示等行为不符合安全规定。

管理上的缺陷:开展生产活动所需的组织、协调等行动存在缺陷。

(三)相关概念辨析

危险源:可能导致死亡、伤害、职业病等不良后果的根源或状态,与隐患不同,但二者可相互转化,若缺乏有效控制,都会引发事故。

风险、危险源、隐患、事故关系:风险因子可替代转换,危险源可减少控制,隐患可治理消除,事故可预防减少,隐患是风险控制措施出现缺陷,在内外因素作用下可能引发事故。

(四)隐患特征

隐患具有隐蔽性、危险性、突发性、因果性、连续性、重复性、意外性、时效性、特殊性、季节性十个特征。

(五)安全的定义

安全即治理隐患,将风险控制在可接受范围,且从危险到事件再到事故,存在逐步升级的过程,如人不安全行为、物或环境不安全状态可能先导致 “吓一跳”“冒冷汗” 等情况,进而发展为轻伤、重伤甚至死亡事故。

三、隐患分类及表现形式

(一)按可能造成的事故类型分类

依据《企业职工伤亡事故分类》标准(GB6441-1986),可分为物体打击、车辆伤害、机械伤害、起重伤害、触电、冒顶片帮、透水、放炮、火药爆炸、瓦斯爆炸、淹溺、灼烫、火灾、高处坠落、坍塌、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息、其它伤害 20 类。

(二)按可能造成事故的原因分类

分为人的不安全行为、物的不安全状态、管理上的缺陷 3 大类。

人的不安全行为:《企业职工伤亡事故分类标准》(GB6441-86)将其分为 13 类共 51 种,如攀坐不安全位置、在起吊物下作业停留、机器运转时维修清理、不佩戴或不正确佩戴劳动防护用品等。

物的不安全状态:包括防护保险信号等装置缺乏或有缺陷、设备设施工具附件有缺陷、个人防护用品用具缺少或有缺陷、生产施工场地环境不良等。

管理上的缺陷:有技术和设计缺陷、安全生产教育培训不够、劳动组织不合理、现场工作缺乏检查或指导错误、无健全安全生产管理制度和操作规程、无完善事故防范和应急措施、事故隐患整改不力且经费不落实等 8 类,是事故的主要间接原因。

(三)按可能造成事故的严重后果和治理难度分类

一般事故隐患:危害和整改难度较小,发现后能立即整改排除。

重大事故隐患:危害和整改难度较大,需全部或局部停产停业,经一定时间整改治理才能排除,或因外部因素导致生产经营单位自身难以排除。

(四)隐患举例

如不佩戴或不正确佩戴劳动防护用品、未执行监护监督制度单人进行危险作业检修作业、封闭或阻塞安全通道等。

四、隐患排查的必要性

(一)经济层面

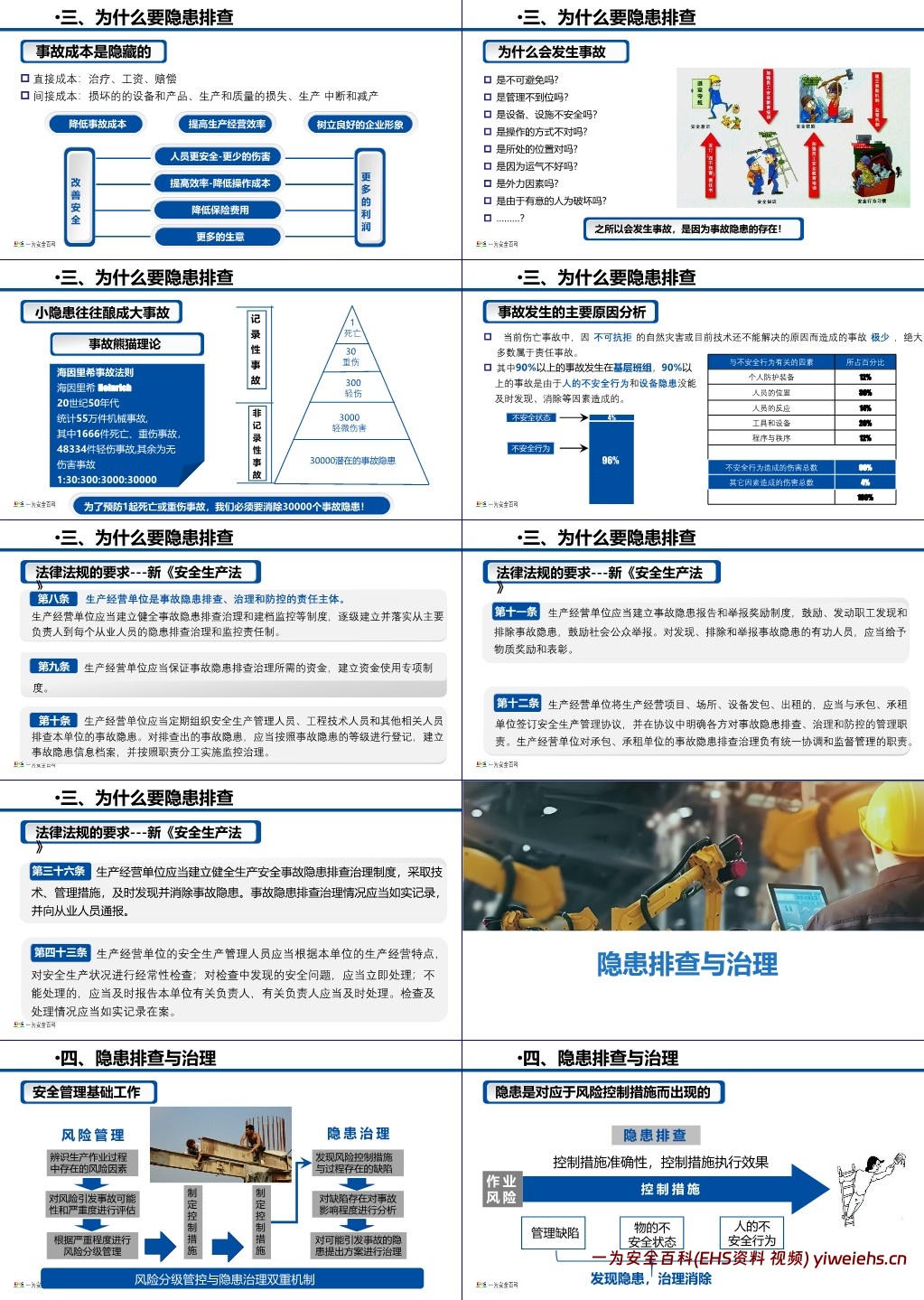

事故存在隐藏成本,包括治疗、工资、赔偿等直接成本,以及设备产品损坏、生产质量损失、生产中断减产等间接成本,隐患排查可降低事故成本,增加企业利润,还能降低保险费用、提高生产经营效率。

(二)事故预防层面

事故发生的根源是隐患存在,且小隐患易酿成大事故。根据海因里希事故法则,20 世纪 50 年代统计的 55 万件机械事故中,有 1666 件死亡重伤事故、48334 件轻伤事故,其余为无伤害事故,比例约为 1:30:300:3000:30000,要预防 1 起死亡或重伤事故,需消除 30000 个事故隐患。同时,当前绝大多数事故为责任事故,90% 以上发生在基层班组,且 90% 以上由人的不安全行为和设备隐患未及时发现消除导致,隐患排查可有效预防事故。

(三)法律法规层面

新《安全生产法》对生产经营单位的隐患排查工作有明确要求,如生产经营单位是隐患排查治理和防控的责任主体,需建立健全相关制度,落实从主要负责人到每个从业人员的责任制,保证排查治理资金,定期组织人员排查隐患,建立隐患信息档案并监控治理,建立隐患报告和举报奖励制度,将生产经营项目等发包出租时需明确各方隐患排查治理防控职责,安全生产管理人员需经常性检查安全生产状况并记录等,隐患排查是企业的法定义务。

五、隐患排查与治理

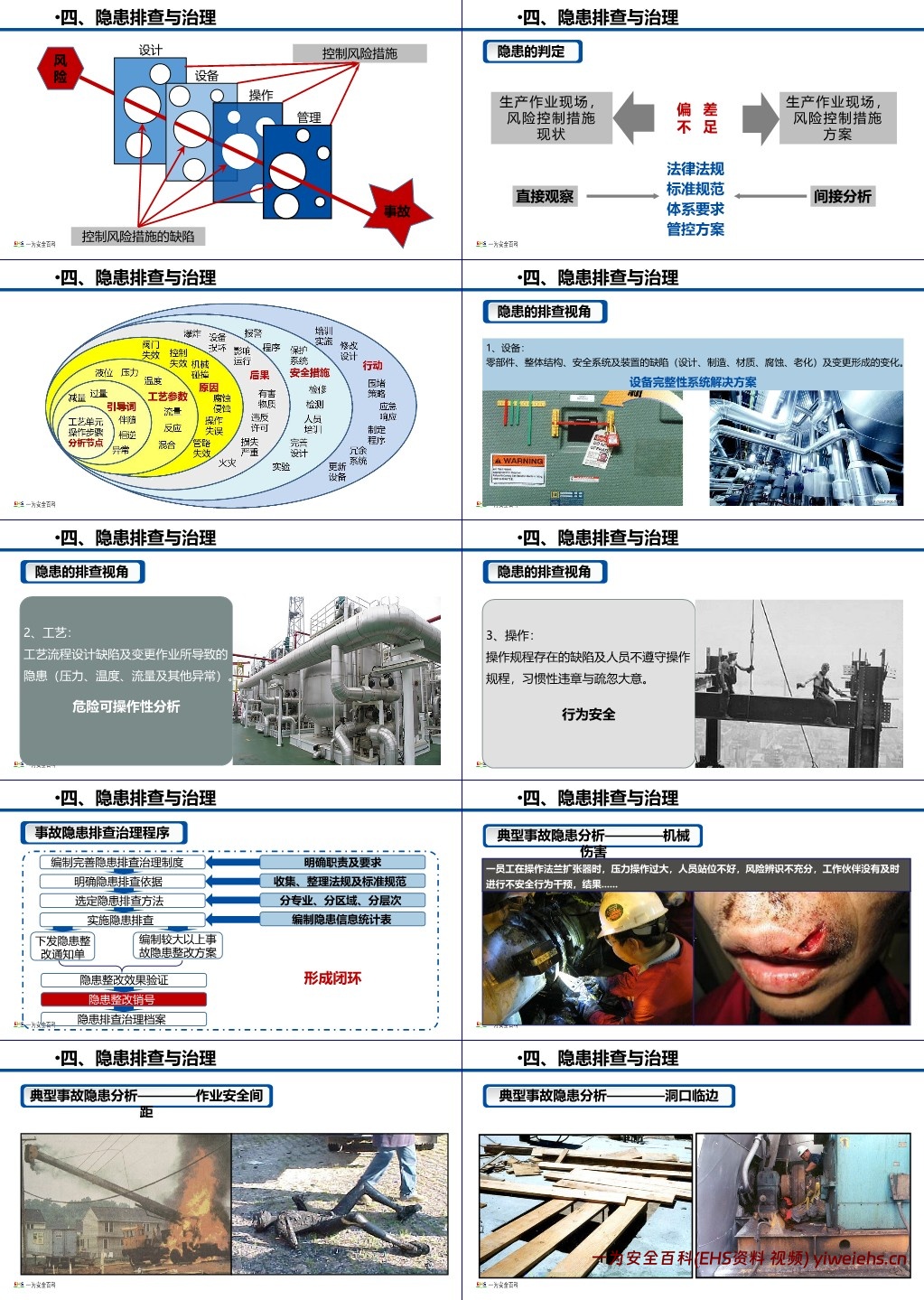

(一)安全管理基础工作与双重机制

安全管理基础工作涵盖风险管理和隐患治理,风险管理需辨识风险因素、评估风险引发事故的可能性和严重度、分析缺陷对事故的影响程度、根据严重程度分级管理并制定控制措施;隐患治理要对可能引发事故的隐患提出治理方案。风险分级管控与隐患治理共同构成双重机制。

(二)隐患与风险控制措施的关系

隐患是风险控制措施出现缺陷的结果,控制措施的准确性和执行效果会影响隐患情况,通过隐患排查发现并治理消除因管理缺陷、物的不安全状态、人的不安全行为导致的隐患,可避免事故发生。

(三)隐患的判定

对比生产作业现场风险控制措施的现状与方案,若存在偏差不足,结合法律法规、标准规范、体系要求、管控方案,通过直接观察和间接分析判定隐患。

(四)隐患的排查视角

设备视角:关注零部件、整体结构、安全系统及装置的缺陷(如设计、制造、材质、腐蚀、老化)及变更带来的变化,可采用设备完整性系统解决方案。

工艺视角:排查工艺流程设计缺陷及变更作业导致的隐患(如压力、温度、流量异常),可运用危险可操作性分析。

操作视角:检查操作规程缺陷及人员不遵守规程、习惯性违章、疏忽大意的情况,注重行为安全。

(五)事故隐患排查治理程序

包括明确职责及要求、收集整理法规及标准规范、分专业分区域分层次排查、编制隐患信息统计表、编制完善隐患排查治理制度、明确排查依据、选定排查方法、实施排查,之后下发隐患整改通知单、编制较大以上事故隐患整改方案、验证隐患整改效果、进行隐患整改销号、建立隐患排查治理档案,形成闭环管理。

(六)典型事故隐患分析

如机械伤害(操作法兰扩张器时压力过大、人员站位不当、风险辨识不充分、工作伙伴未干预不安全行为)、作业安全间距问题、洞口临边隐患、起重作业隐患等。

六、隐患排查与治理方法

(一)作业危险分析法

定义:定性风险分析方法,适用于手工操作类作业,通过对作业活动每一步骤分析,辨识潜在危害并制定安全措施,可贯彻职业安全健康原则,增加相关知识,促进信息交流,作为培训资料和安全检查标准,协助事故调查。

步骤:确定待分析作业、将作业划分为一系列步骤、辨识每一步骤潜在危害、确定预防措施。

应用举例:以从顶部人孔进入清理化学物质储罐内表面作业为例,对确定罐内物质及作业危险、选择培训操作者、设置检修设备等步骤分别进行危害辨识并制定对策。

(二)安全检查表法(SCL)

定义:专业人员、管理人员和操作者为系统辨识诊断某系统安全状况而事先拟好问题清单的方法,通过检查发现系统安全隐患并提出改进措施,检查项目涵盖场地、周边环境、设施、设备、操作、管理等方面。

编制步骤:了解系统功能结构和工艺条件、收集相关法规标准、列出影响安全的因素清单、针对因素找出安全措施、检查相关安全管理制度。

应用举例:如气瓶使用安全检查(SCL)分析记录表,对乙炔气瓶与氧气瓶安全间距、气瓶与动火点间距等检查项目,明确标准、分析产生偏差的主要后果、现有安全控制措施,计算风险度(R=L*S,L 为可能性,S 为严重度)并提出改进建议。

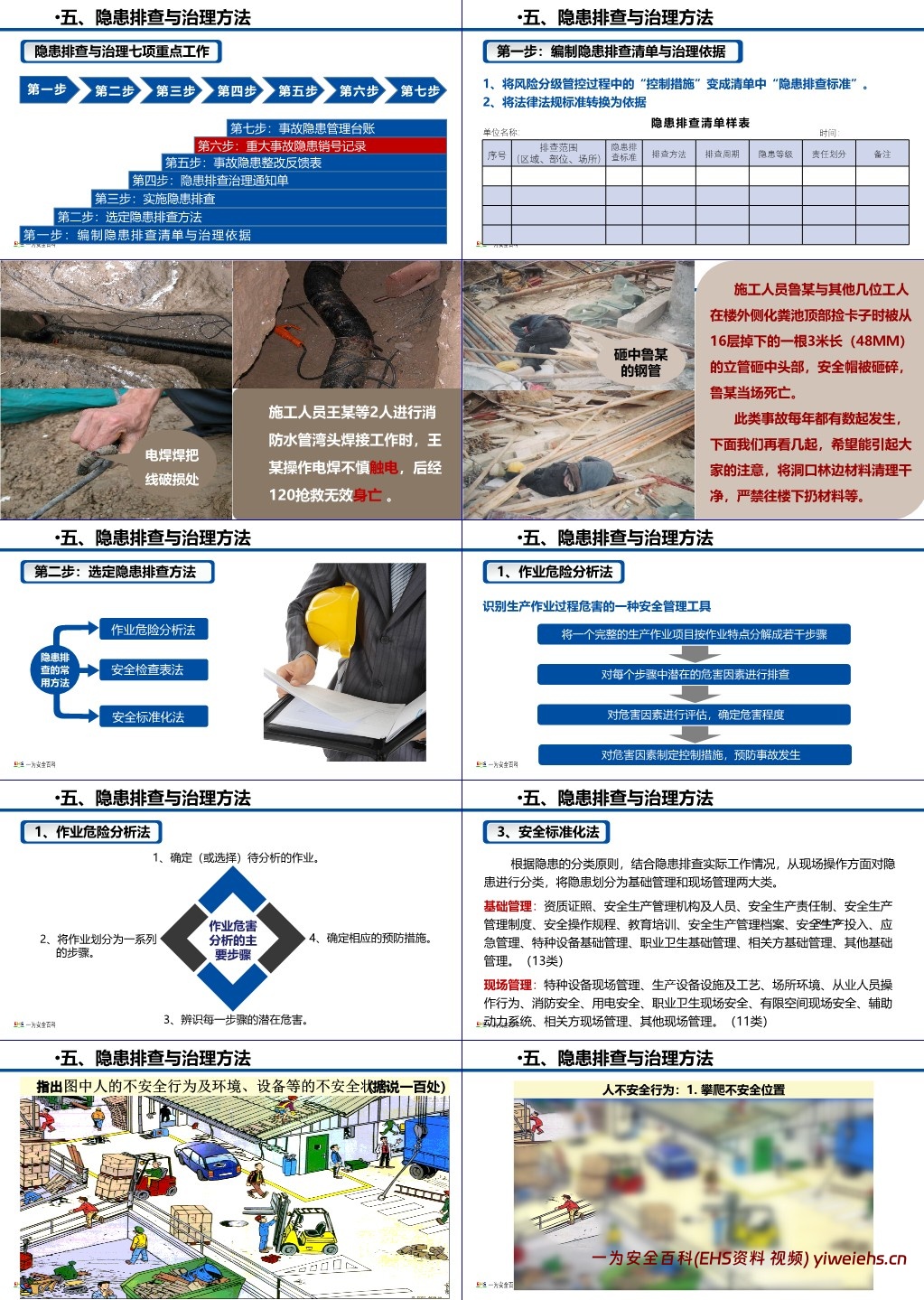

(三)直观经验分析法

经验法:对照标准法规检查,依靠人员经验现场观察、分析判断,发现系统事故隐患。

类比法:利用同行业事故教训、专家经验、相似工程系统作业条件经验及劳动安全卫生统计资料,类推、分析、评价系统隐患。

案例:如办公室环境中,电脑、手机等电磁辐射,裁纸刀、订书机等工具,地面滑、玻璃旋转门、用电插座漏电等都可能存在隐患。

(四)事故隐患提示表法

针对某一作业场所或装置的人、机、环境和管理状况,事先编制事故隐患提示表,按表中内容全面辨识系统事故隐患,如某生产过程事故隐患表会涉及机械设备隐患、车辆危害、火灾爆炸隐患、有毒有害化学物质、人员滑倒坠落、工具材料坠落、头上空间不足、手工提升搬运隐患等方面的排查内容。

(五)隐患排查治理标准主要内容

从现场操作角度,将隐患划分为基础管理和现场管理两大类。

基础管理:包括资质证照、安全生产管理机构及人员、安全生产责任制、安全生产管理制度、安全操作规程、教育培训、安全生产管理档案、安全生产投入、应急管理、特种设备基础管理、职业卫生基础管理、相关方基础管理、其他基础管理 13 类。

现场管理:涵盖特种设备现场管理、生产设备设施及工艺、场所环境、从业人员操作行为、消防安全、用电安全、职业卫生现场安全、有限空间现场安全、辅助动力系统、相关方现场管理、其他现场管理 11 类。

(六)隐患排查治理原则与职责

原则:遵循 “谁管理、谁负责”“谁设计、谁负责”“谁施工(劳务)、谁负责”“谁验收、谁负责”。

职责:

安全生产委员会:审批重大事故隐患治理方案。

安全生产管理部:监督隐患排查工作,负责重大事故隐患治理项目立项、汇总上报及治理实施监督检查,配合制定治理方案;制定安全检查方案、检查表,确定检查人员,发布检查通知,组织检查,下发整改通知并跟踪验证整改情况;指导协调监督公司隐患排查治理工作。

各部门:各级管理人员定期排查所辖范围隐患,班组经常性排查责任区隐患;部门及下属车间主要负责人是本部门(岗位)隐患排查、报告和治理第一责任人,需组织治理发现的各类隐患。

(七)隐患排查重点与流程

隐患排查重点:隐患是风险控制措施缺陷导致,排查需关注控制措施不完善、执行不到位,以及作业现场未执行风险控制措施导致风险失控的情况,还要对照法律法规、技术标准及文件,检查管理要求(人员培训、安全投入等)、技术要求(安全距离、温度限制等)、人员行为(操作规范、作业程序等)与要求的差异。同时,作业现场隐患排查包括设备设施(全生命周期管理,关注结构零部件隐患如裂纹、腐蚀等,安全设施隐患如压力表、安全阀等)和人员行为(不按规程使用设备、危险状态下作业、不使用合格防护用品等)方面。

隐患排查与治理流程:依次为风险辨识与评估、制定风险控制措施、实施风险控制措施、事故隐患排查、隐患建档管理、登记分级管理、实施隐患治理(定责任、定措施、定资金、定时限、定应急)、验证治理效果、重大隐患销号。

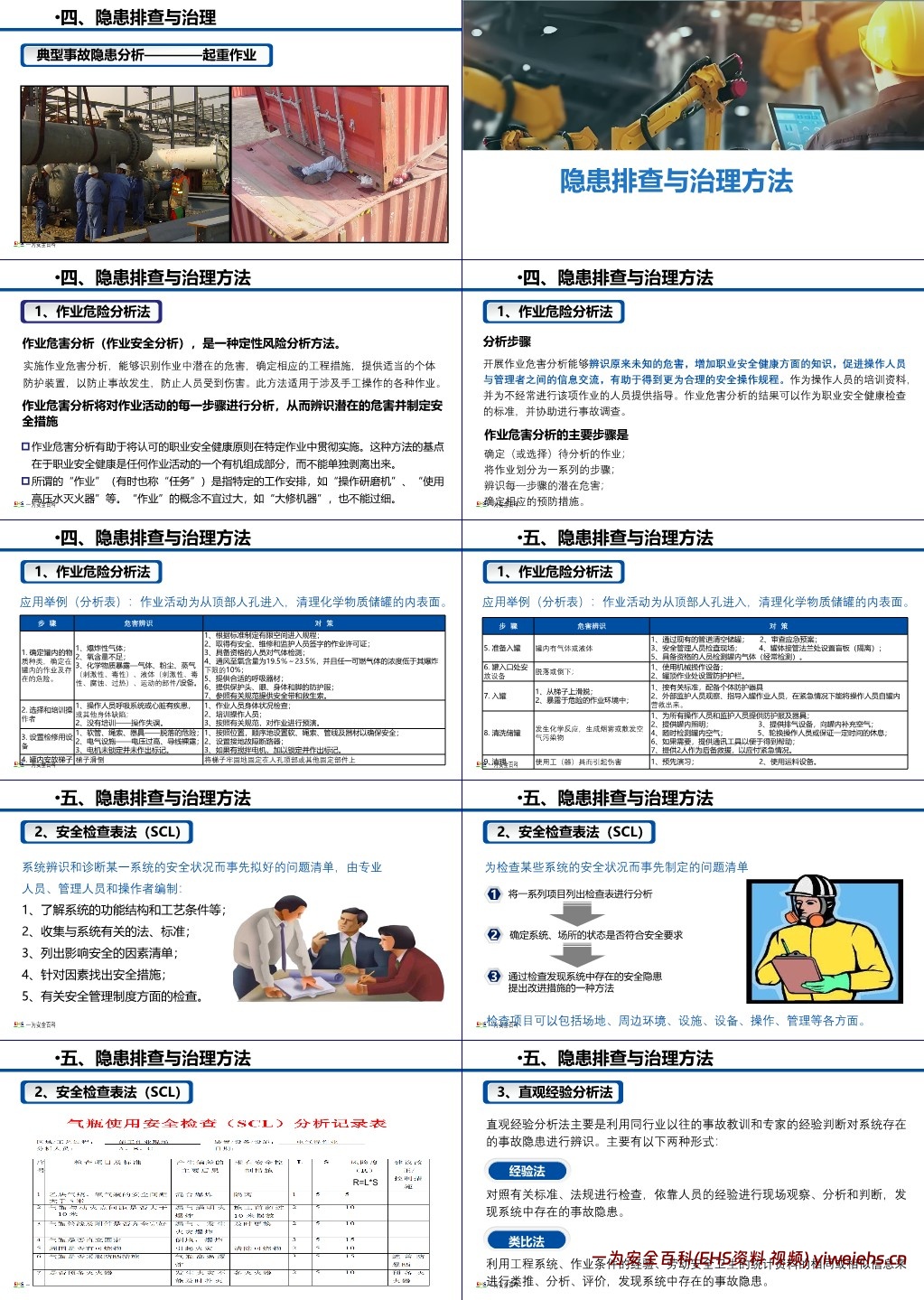

(八)隐患排查与治理七项重点工作

第一步编制隐患排查清单与治理依据(将风险分级管控的 “控制措施” 转为 “隐患排查标准”,转换法律法规标准为依据);第二步选定隐患排查方法(常用作业危险分析法、安全检查表法、安全标准化法);第三步实施隐患排查;第四步下发隐患排查治理通知单;第五步填写事故隐患整改反馈表;第六步进行重大事故隐患销号记录;第七步建立事故隐患管理台账。同时,还列举了相关事故案例,如施工人员电焊时因焊把线破损触电身亡、施工人员被高处坠落钢管砸中死亡等,警示隐患排查的重要性,并指出部分图片中存在的人的不安全行为(攀爬不安全位置、违章驾驶机动车辆等)和物或环境的不安全状态(窗户玻璃破碎、下水道井盖未盖等)。

七、典型隐患举例

列举了机械伤害(河北承德老大爷用电锯锯断右手腕)、高处坠落(江苏苏州工人从 2-3 米高处坠落被钢筋扎穿胸腔)、临时用电(供排水车间炒沙场施工临时用电接线不规范、焊接作业焊线连接不符合要求、电焊线严重老化开裂)、高处作业、脚手架、动火作业(气瓶超检验周期使用、气瓶过近、气瓶未经检验且未固定好)等典型隐患案例,强调 “发现不了隐患就是最大的隐患”,隐患无处不在,需认知查找并控制隐患以保障安全。