【PPT】预防机械伤害PPT课件预览:

【PPT】预防机械伤害PPT课件内容介绍:

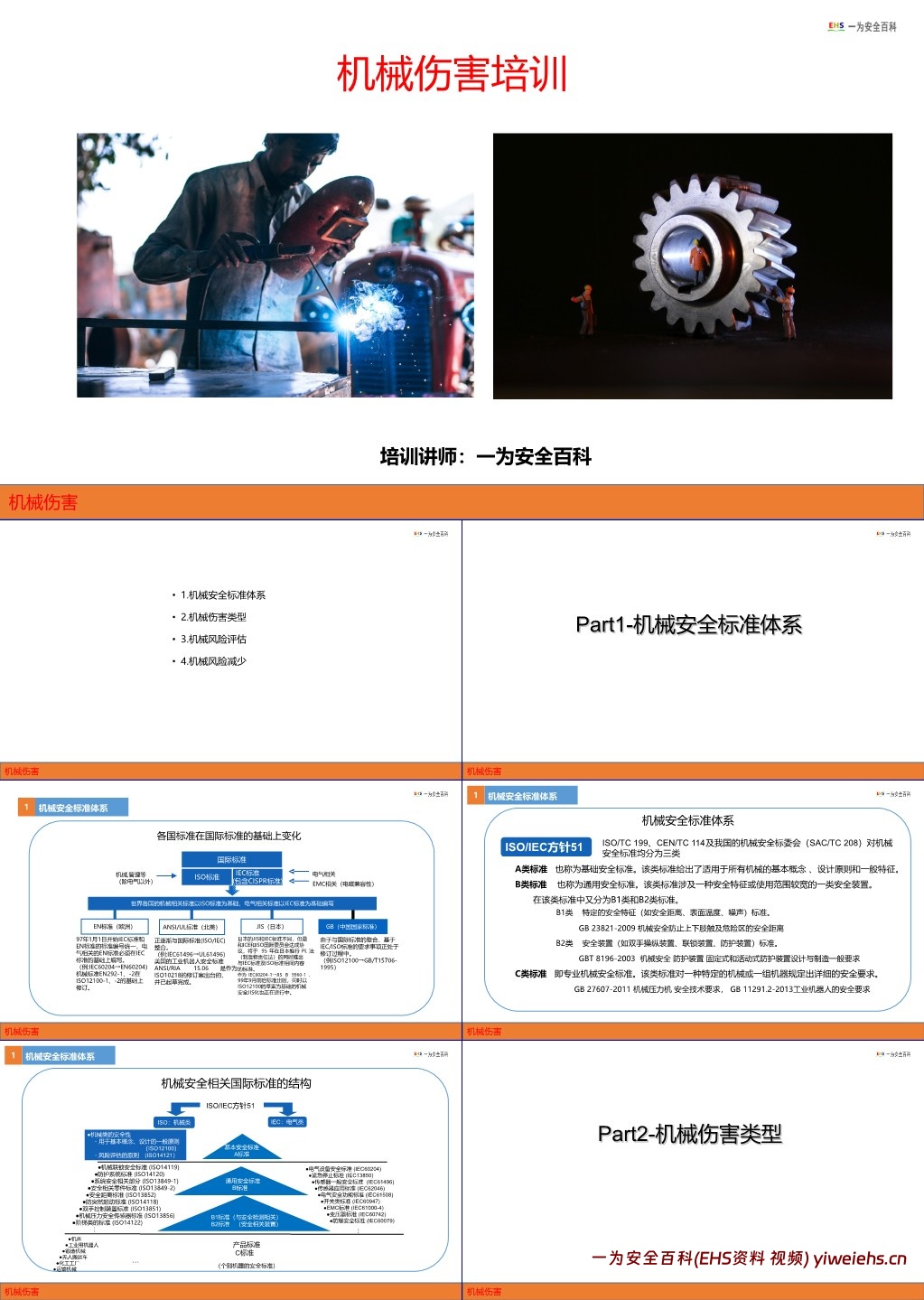

该课件围绕预防机械伤害展开全面培训,从机械安全标准体系、机械伤害类型、机械风险评估、机械风险减少四个核心部分,系统讲解机械安全相关知识与实践方法,旨在帮助相关人员掌握机械伤害预防要点,提升机械作业安全水平。

一、机械安全标准体系

(一)各国及国际标准概况

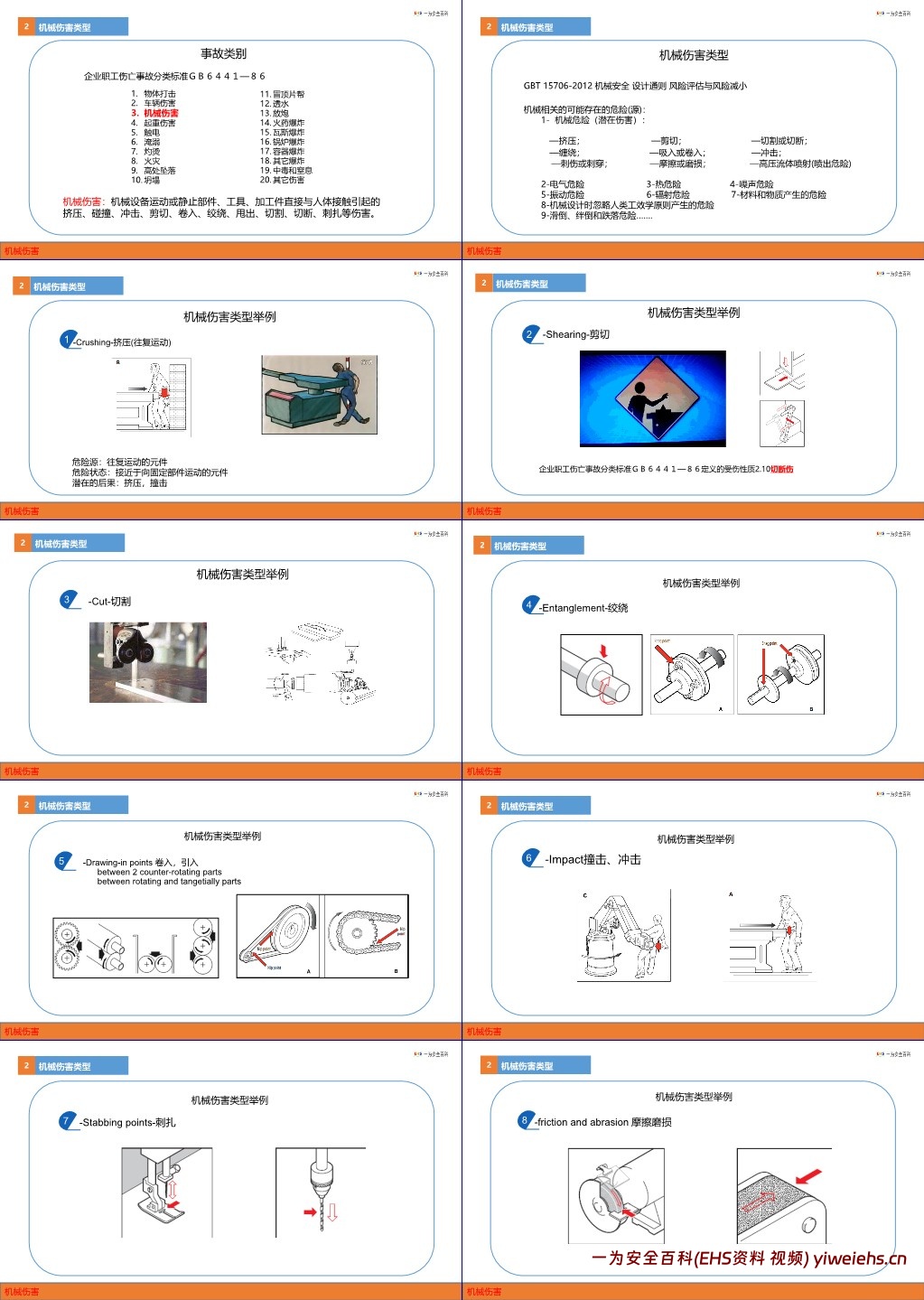

国际标准:ISO 标准(机械、管理等,除电气以外)与 IEC 标准(电气相关,包含 CISPR 标准,涉及电磁兼容性)是基础,世界各国机械相关标准多以 ISO 标准为基,电气相关标准多以 IEC 标准为基编写。

区域及国家标准

北美 ANSI/UL 标准:正逐步与 ISO/IEC 国际标准整合,如 IEC61496 对应 UL61496,美国工业机器人安全标准 ANSI/RIA 15.06 作为 ISO10218 修订案出台且已起草完成。

欧洲 EN 标准:1997 年 1 月 1 日起,IEC 标准与 EN 标准编号统一,电气相关 EN 标准需以 IEC 标准为基础编写(如 IEC60204 对应 EN60204),机械标准 EN292 – 1、-2 在 ISO12100 – 1、-2 基础上修订。

中国 GB 标准:因与国际标准整合,基于 IEC/ISO 标准的要求事项处于修订中,例如 ISO12100 对应 GB/T15706 – 1995。

日本 JIS 标准:最初与 IEC 标准不同,但日本与 IEC 和 ISO 国际委员会达成协议,1995 年推行 PL 法(制造物责任法)时推出与 IEC、ISO 标准内容一致的标准,如 IEC60204 – 1 对应 JIS B 9960 – 1(1999 年 9 月前后出版),同时基于 ISO12100 草案的机械安全 JIS 化也在推进。

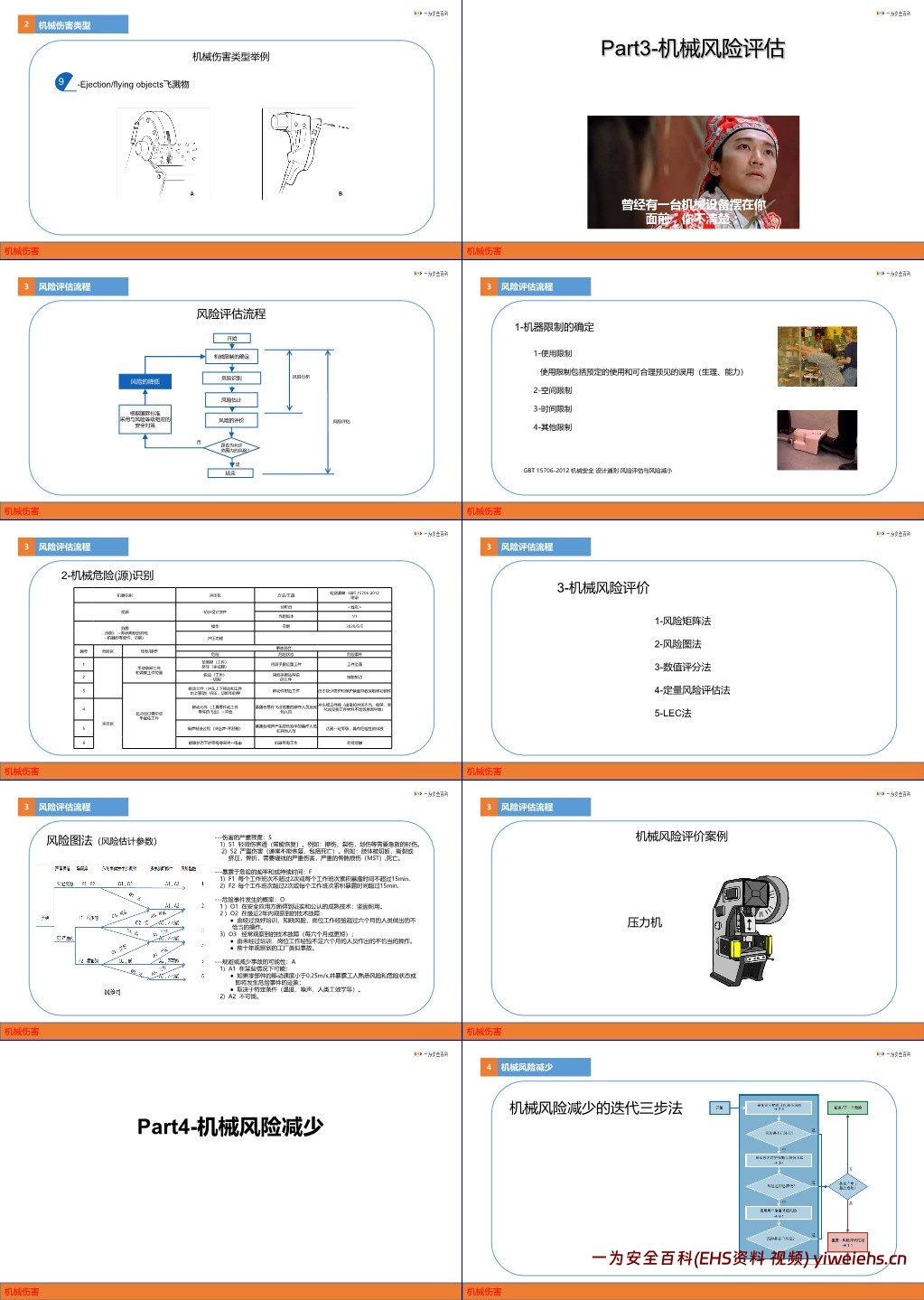

(二)标准分类(ISO/TC 199、CEN/TC 114 及中国 SAC/TC 208 分类)

A 类标准(基础安全标准):适用于所有机械,给出基本概念、设计原则和一般特征。

B 类标准(通用安全标准):涉及一种安全特征或使用范围较宽的一类安全装置,又分 B1 类(特定安全特征,如 GB 23821 – 2009《机械安全防止上下肢触及危险区的安全距离》)和 B2 类(安全装置,如 GB/T 8196 – 2003《机械安全 防护装置 固定式和活动式防护装置设计与制造一般要求》)。

C 类标准(专业机械安全标准):对特定机械或一组机器规定详细安全要求,如 GB 27607 – 2011《机械压力机 安全技术要求》、GB 11291.2 – 2013《工业机器人的安全要求》。

(三)国际标准结构

以 ISO/IEC 方针 51 为指导,ISO 侧重机械类,包含 A 类基础安全标准(如 ISO12100、ISO14121)、B 类通用安全标准(B1 类与安全检测相关、B2 类与安全相关装置)、C 类产品标准(针对机床、工业用机器人等个别机器);IEC 侧重电气类,涵盖电气设备安全、紧急停止、传感器等多方面标准。

二、机械伤害类型

(一)企业职工伤亡事故分类(GB 6441—86)

将事故分为 20 类,其中与机械相关的典型伤害类型包括物体打击、车辆伤害、机械伤害、起重伤害等,明确机械伤害是机械设备运动或静止部件、工具、加工件直接与人体接触引发的挤压、碰撞、冲击等多种伤害。

(二)GBT 15706 – 2012 界定的机械相关危险(源)

机械危险(潜在伤害):涵盖挤压(往复运动元件接近固定部件可能导致)、剪切(如符合 GB 6441—86 切断伤定义的伤害)、切割或切断、缠绕、吸入或卷入(如两反向旋转部件间、旋转与切线部件间易发生卷入)、冲击、刺伤或刺穿、摩擦或磨损、高压流体喷射(喷出危险)9 类,且对每类危险结合实例(如冲压机、车床等设备场景)进行了说明。

其他危险:包括电气危险、热危险、噪声危险、振动危险、辐射危险、材料和物质产生的危险、机械设计忽略人类工效学原则产生的危险、滑倒绊倒和跌落危险等。

三、机械风险评估

(一)评估流程

遵循 “开始→机械限制的确定→危险识别→风险估计→风险评价→判断是否为允许范围内的风险(是则结束,否则进行风险降低后重复评估)” 的流程,依据国际标准采用与风险等级相应的安全对策。

(二)各环节关键内容

机械限制确定:依据 GBT 15706 – 2012,包括使用限制(预定使用及可合理预见误用,考虑生理、能力因素)、空间限制、时间限制及其他限制。

危险识别:以冲压机为例,通过表格形式明确机器识别(如冲压机)、资源(初步设计文件)、范围(操作、冲压功能等,含寿命周期阶段、机器零部件及功能)、分析员、当前版本、日期等信息,同时列出不同编号下的危险区、任务 / 操作、事故场合(危险、危险状态、危险事件),如手动装卸和调整工件位置可能面临坠落物、挤压风险。

风险评价方法:主要有风险矩阵法、风险图法、数值评分法、定量风险评估法、LEC 法 5 种。其中风险图法从伤害严重程度(S,分 S1 轻微伤害、S2 严重伤害)、暴露于危险的频率和持续时间(F,分 F1 每班次不超 2 次或累积暴露不超 15min、F2 每班次超 2 次或累积暴露超 15min)、危险事件发生概率(O,分 O1 成熟技术、O2 近 2 年有技术故障、O3 经常有技术故障)、规避或减少事故可能性(A,分 A1 某些情况可能、A2 不可能)4 个参数评估风险,并以压力机为例进行了风险评价案例演示。

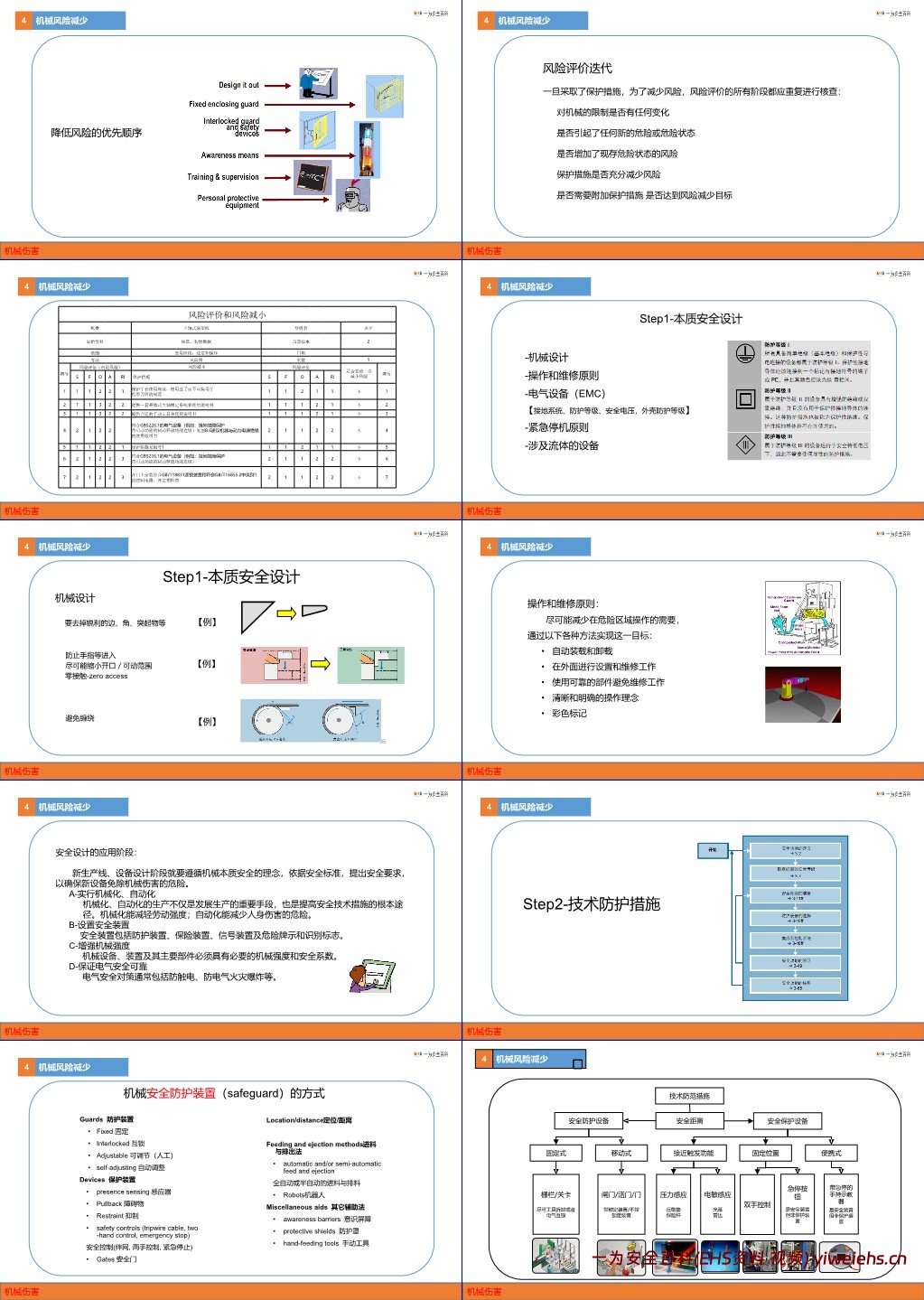

四、机械风险减少

(一)核心方法:迭代三步法

按照 “本质安全设计(Step1)→技术防护措施(Step2)→关于剩余风险的用户信息(Step3)” 的优先顺序降低风险,且在采取保护措施后需重复风险评价所有阶段,核查机械限制是否变化、是否产生新危险或增加现存风险、保护措施是否充分、是否需附加措施及是否达风险减少目标。

(二)各步骤具体措施

本质安全设计(Step1)

机械设计:去掉锐利边、角、突起物,缩小开口 / 可动范围(如开口距离≤6 毫米、角度≥90°)以防止手指进入,避免缠绕,实现 “零接触”。

操作和维修原则:通过自动装载卸载、外部设置维修、使用可靠部件、清晰操作理念、彩色标记等减少危险区域操作需求。

电气设备(EMC):关注接地系统、防护等级、安全电压、外壳防护等级。

紧急停机原则:明确紧急停机相关要求。

涉及流体的设备:考虑相关安全设计。

应用阶段要求:新生产线和设备设计阶段遵循本质安全理念,依据标准提出安全要求,具体包括实行机械化自动化(减轻劳动强度、减少人身伤害)、设置安全装置(防护、保险、信号装置及危险牌示和识别标志)、增强机械强度(保证机械设备及主要部件机械强度和安全系数)、保证电气安全可靠(防触电、防电气火灾爆炸)。

技术防护措施(Step2)

安全防护装置与保护装置

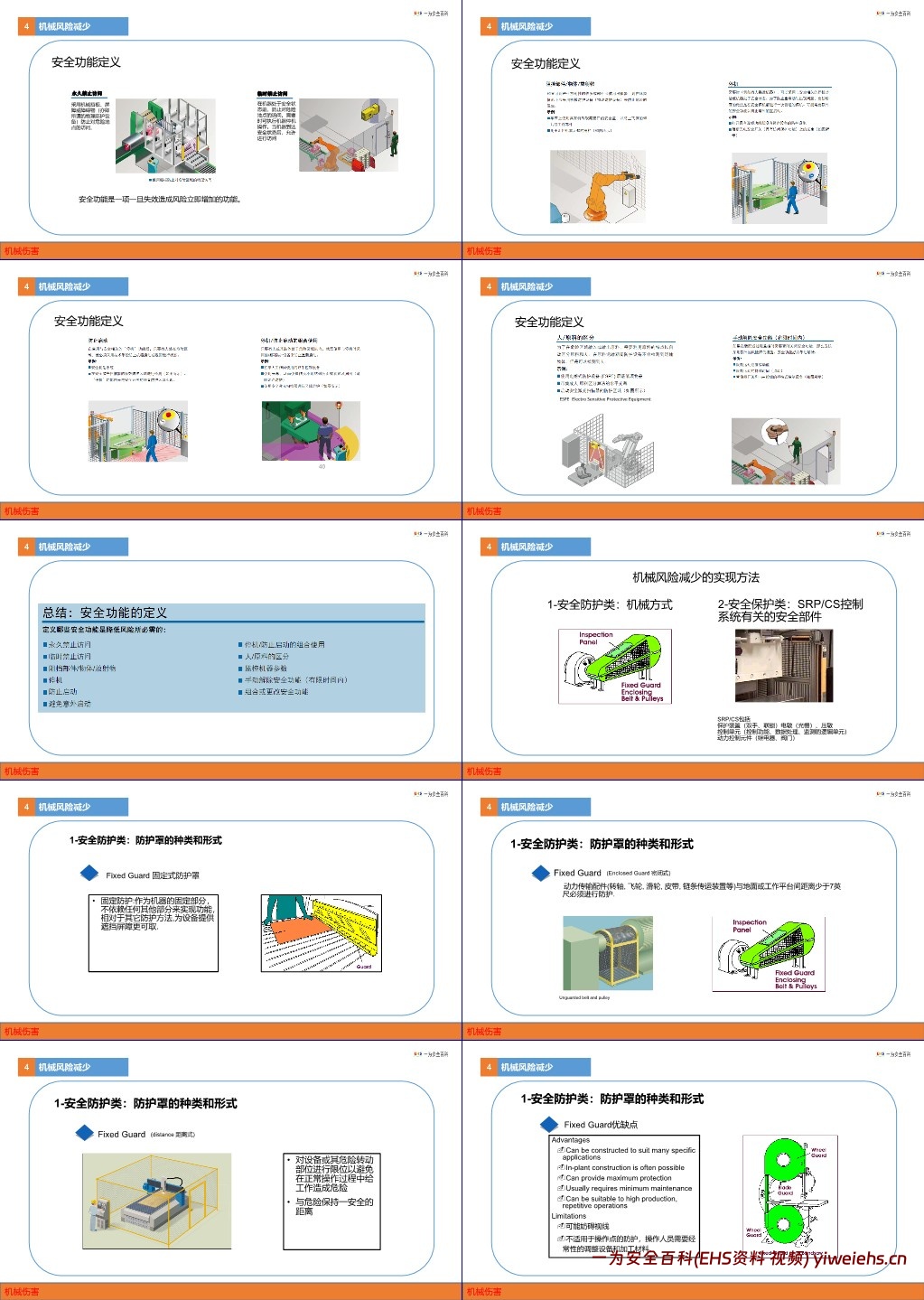

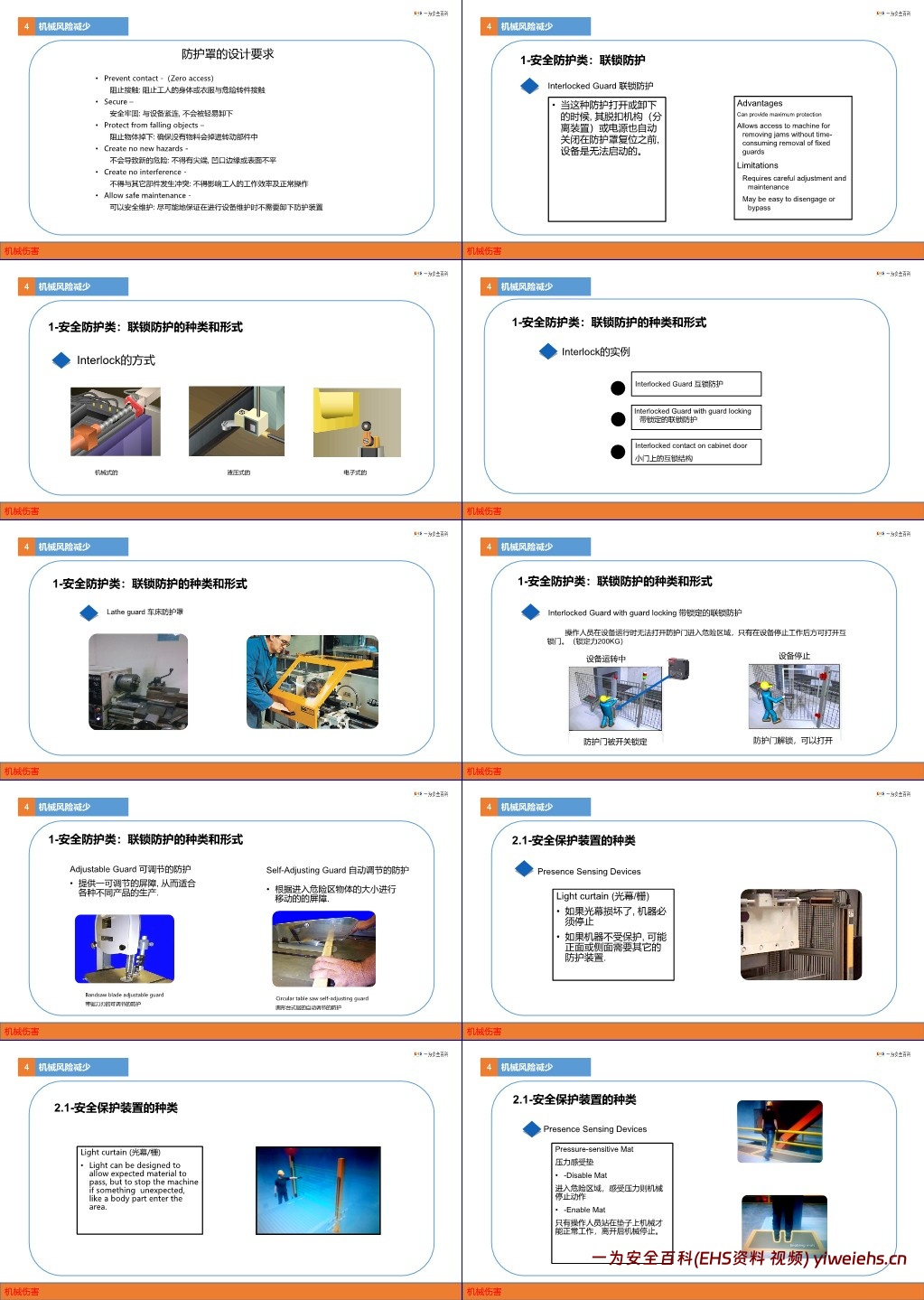

防护装置:分固定式(机器固定部分,提供遮挡屏障,适合无需人员进入危险区场景,优点是可适应多种应用、厂内可建造、防护性强、维护少、适合高产量重复操作,缺点是可能妨碍视线、不适用于需频繁调整的操作点,设计需满足阻止接触、安全牢固、防物体掉下、无新危险、无干扰、便于安全维护要求)、联锁式(打开或卸下时自动关闭脱扣机构或电源,复位前设备无法启动,适合需常规进入危险区场景,优点是防护性强、便于处理设备卡堵,缺点是需仔细调整维护、易被解除或绕过,有机械、电子、液压 3 种联锁方式,含带锁定和不带锁定类型,如设备运转时防护门锁定,停止后解锁)、可调式(可调节屏障适应不同产品生产,适合无需人员进入危险区但需送入取出物料场景,依赖人员培训监督)、自动调整式(根据进入危险区物体大小移动屏障,如圆形台式锯、带锯刀刃的防护)4 类。

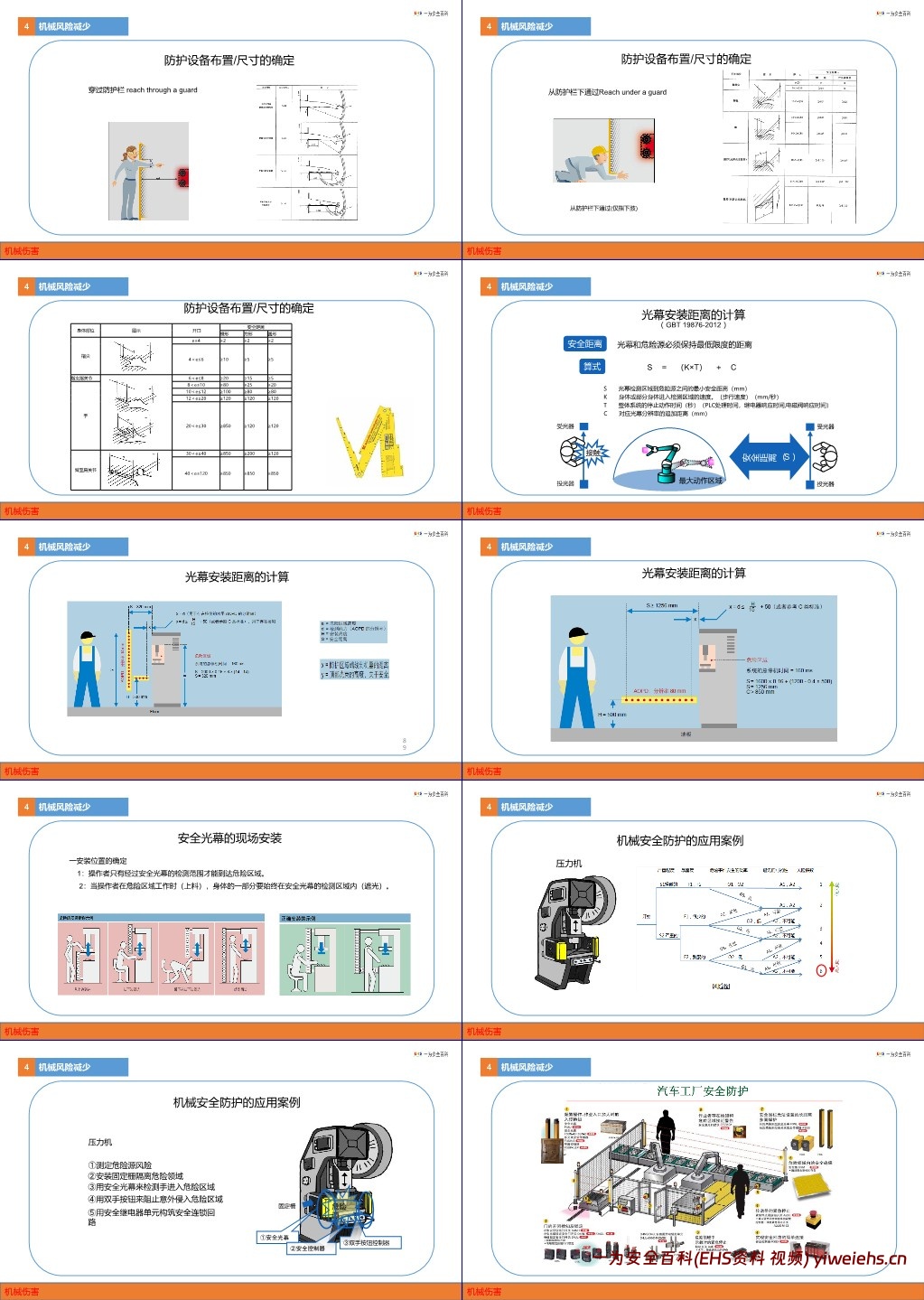

保护装置:包括感应器(如光幕 / 栅,损坏时机器需停止,可设计允许预期物料通过、阻止身体部位进入,需测试确保功能正常)、障碍物(Pullback)、抑制(Restraint)、安全控制(如绊网、两手控制、紧急停止,两手控制需恒压同步按压,两手距离足够避免单手操作;紧急停止是快速停止装置,无法阻止手指靠近操作点,如拉绳、压敏边),还包括安全门、定位 / 距离防护、全自动或半自动进料与排出法、机器人、意识屏障、防护罩、手动工具等辅助方式。

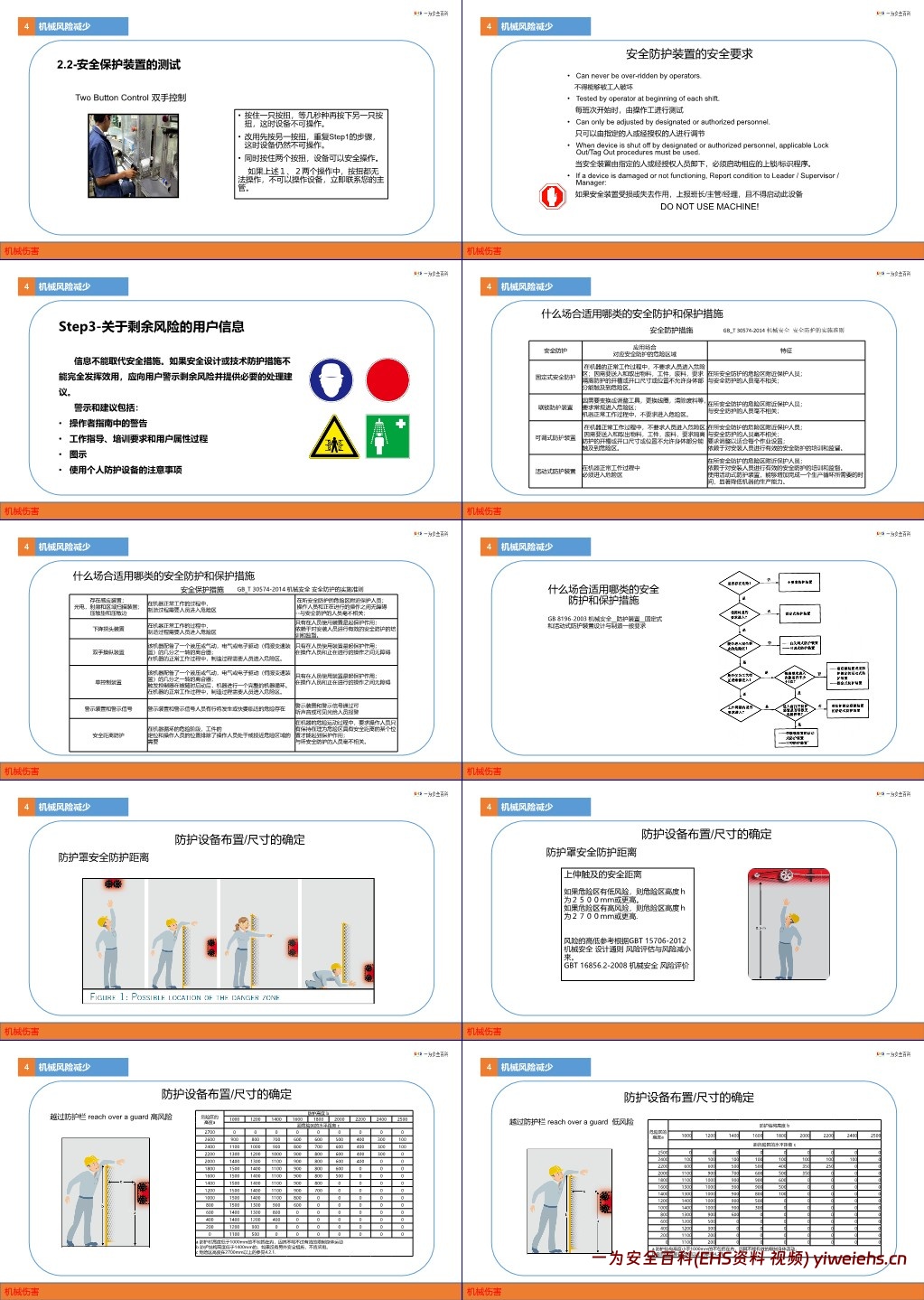

技术防范具体手段:涵盖安全距离(如防护栏高度与危险区水平距离需符合特定标准,高风险危险区高度≥2700mm,低风险≥2500mm,且提供越过、穿过、从防护栏下通过时不同身体部位对应的开口与安全距离参数)、安全保护设备(如压力感应的压敏垫、保险杆,电敏感应的光幕、雷达,急停按钮及带急停的手持示教器)、安全防护设备(栅栏 / 关卡,可工具拆卸或电气互锁的固定式、移动式闸门 / 活门 / 门,带或不带锁定装置,接近触发功能的固定或便携式设备)。

安全功能定义:包括永久禁止访问(用物理防护设备防止访问危险地点)、临时禁止访问(机器安全状态前防访问,需时停机,安全后允许访问)、阻挡部件 / 物体 / 放射物(如车床安全盖防碎片、机器人臂栅栏)、防止启动(启用停机功能后用技术手段防启动,如安全钥匙系统、安全激光扫描器)、停机 / 防止启动组合使用(有人在危险区时用停机防护设备防重启,如双手控制设备、光幕、安全激光扫描器)、人 / 原料区分、监控机器参数、手动解除安全功能(有限时间内,如限制速度动能、点动、带使能开关的手持控制设备)、避免意外启动、组合或更改安全功能,且明确安全功能是失效会立即增加风险的功能。

安全防护与保护措施应用场合:依据 GB_T 30574 – 2014 和 GB 8196 – 2003,通过表格和流程图明确不同安全防护(固定式、联锁式、可调式、活动式)和保护措施(感应装置、下降探头装置、双手操纵装置、单控制装置、警示装置和信号、安全距离防护)的适用场合(如是否需人员进入危险区、机器工作状态等)和特征,还提供了防护设备布置 / 尺寸确定方法(如防护罩安全防护距离)。

安全装置测试与要求:如光幕测试需从顶部至底部移动测试棒观察红灯状态、测试感应区设备启动情况、插入感应区看设备是否立即停止及离开后是否自动启动;双手控制测试需按不同按钮按压顺序测试设备可操作性;安全防护装置需满足不得被工人破坏、每班次操作工测试、仅指定或授权人员调节、卸下时启动上锁 / 标识程序、损坏或失效时上报且不使用机器的要求。

剩余风险用户信息(Step3):信息不能替代安全措施,若安全设计或技术防护措施未完全起效,需向用户警示剩余风险并提供建议,包括操作者指南警告、工作指导、培训要求、用户属性过程、图示、个人防护设备使用注意事项,且明确该步骤为 72 步重点内容。

(三)应用案例

压力机安全防护:先测定危险源风险,再通过安装固定栅隔离危险领域、用安全光幕检测手进入危险区域、用双手按钮阻止意外侵入危险区域、用安全继电器单元构筑安全连锁回路(含安全光幕、安全控制器、双手按钮控制器)实现防护,同时结合风险图评估风险等级(考虑严重程度、暴露度、危险事件发生概率、避免可能性)。

汽车工厂安全防护:针对频繁操作、作业入口加大时安全围栏无法设置的长距离场景,用长距离检测型安全光幕 F3SL CE0、安全激光扫描仪 OS31D1 等进行作业者存在检知和入侵检知;多面保护采用多光束安全传感器 FSSS、安全光幕 F3SJ + 174 等;危险区域接近警告用相关安全装置;危险领域内安全确保通过传送带紧急停止(紧急停止用按钮开关 A22E 等)、门的开闭检知及锁定(小型安全铰门开关 D4NH 等)、安全回路简单连接(安全控制器 F3SX)、示教时紧急停止(起动开关 A4E 等)实现。