【PPT】易燃易爆粉尘、气体的危害与控制课程预览:

【PPT】易燃易爆粉尘、气体的危害与控制内容介绍:

一、开篇警示:典型事故案例与高层指示

文档以 2014 年江苏昆山粉尘爆炸事故为核心警示案例展开。该事故发生于 8 月 2 日 7 时 37 分,昆山中荣金属制品有限公司因粉尘爆炸引发安全生产责任事故,截至 8 月 5 日,已造成 75 人死亡、185 人受伤,企业负责人于 8 月 3 日被控制。事故发生后,习近平总书记作出重要指示,要求全力救治伤员、安抚遇难者亲属,查明事故原因并追究责任人责任,吸取教训以强化安全生产责任,消除易燃易爆隐患,保障人民群众生命财产安全。国家安监总局局长杨栋梁担任事故调查组组长,强调要以最严肃态度彻查原因、严厉追责,让肇事企业和责任人付出更大代价,凸显该事故教训惨痛,需引发高度警醒。

二、生产性粉尘概述:从概念到事故案例的全面解析

(一)粉尘与生产性粉尘的概念

- 粉尘:固体物质的细小颗粒称为粉体或粒子,能在空气中悬浮一定时间的固体粒子即为粉尘,其在空气中通常以不均质、不规则且不平衡的复杂运动状态存在。

- 生产性粉尘:在生产过程中形成,且能长时间悬浮在空气中的固体微粒。

(二)生产性粉尘的来源

生产性粉尘来源广泛,涵盖多个行业与生产环节。例如,固体物质的机械加工与粉碎、金属的研磨和切削、矿石的粉碎、筛分、配料及岩石的钻孔、爆破、破碎;耐火材料、玻璃、水泥、陶瓷等工业的原料加工;皮毛、纺织物等原料处理;化学工业中固体原料加工处理以及有机物质不完全燃烧产生的烟等。以饲料生产为例,其生产性粉尘主要来源于饲料原料及产品的输送、混合、破碎、筛分、包装等环节。

(三)生产性粉尘的分类

根据性质,生产性粉尘可分为三类:

- 无机粉尘:包含矿物性粉尘(如硅石、石棉、煤等)、金属性粉尘(如铁、锡、铝等及其化合物)、人工无机粉尘(如水泥、金刚砂等)。

- 有机粉尘:涵盖植物性粉尘(如棉、麻、面粉、木材)、动物性粉尘(如皮毛、丝、骨粉尘)以及人工合成的有机染料、农药、合成树脂、炸药和人造纤维等。

- 混合性粉尘:由上述两种或两种以上粉尘混合而成,在生产环境中最为常见。

(四)生产性粉尘的主要危害

生产性粉尘危害多样,具体表现为:

(五)生产性粉尘相关事故案例

除开篇的昆山事故外,文档还列举了多起典型案例:

- 2007 年宁夏某饲料厂粉尘爆炸事故:6 月 12 日 15 时左右,车间二楼四名职工在加料、配料时,料仓发生爆炸,气浪掀开仓盖,热浪与黑色粉尘烫伤工人面部、颈部和上肢,四楼巡视工人受惊跳楼致骨折,事故造成 5 人受伤,原因是粉尘浓度过高。

- 2010 年秦皇岛骊骅淀粉粉尘爆炸事故:2 月 24 日 16 时 02 分,淀粉包装车间因过筛工序管道粉尘大量泄露形成粉尘环境,且生产车间未使用防爆生产用具,操作中摩擦产生火花引发燃爆,墙体倒塌,导致 19 人死亡、8 人重伤、41 人轻伤,初步经济损失 450 万元,企业领导及相关责任人被强制控制,且爆炸后因冲击波扬起淀粉,形成多次燃爆。

- 其他案例:1987 年黑龙江哈尔滨粉尘爆炸事故致 58 死、170 多人受伤;2011 年富士康成都公司粉尘爆炸事故致 3 死 15 伤;2012 年 8 月 5 日温州市瓯海区民房铝粉尘爆炸事故致 13 死 15 伤;2014 年 4 月 16 日江苏南通市如皋市硬脂酸粉尘爆炸事故致 8 死 9 伤。此外,还有 2004 年河南新密市 “开胸验肺事件”,张海超被多家医院诊断为 “尘肺”,但因原单位拒开证明,无法获取法定诊断机构结果,最终通过 “开胸验肺” 证明病情,反映出尘肺病诊断及相关保障机制曾存在的问题。

三、粉尘防爆控制:多维度剖析与防控措施

(一)粉尘爆炸的核心概念与关键数据

- 粉尘爆炸定义:悬浮在空气中的可燃性粉尘,达到爆炸下限以上时,遇点火源瞬间燃烧,产生高温使有限空间内燃烧后的混合气体迅速膨胀、压力增大,进而发生爆炸的过程。

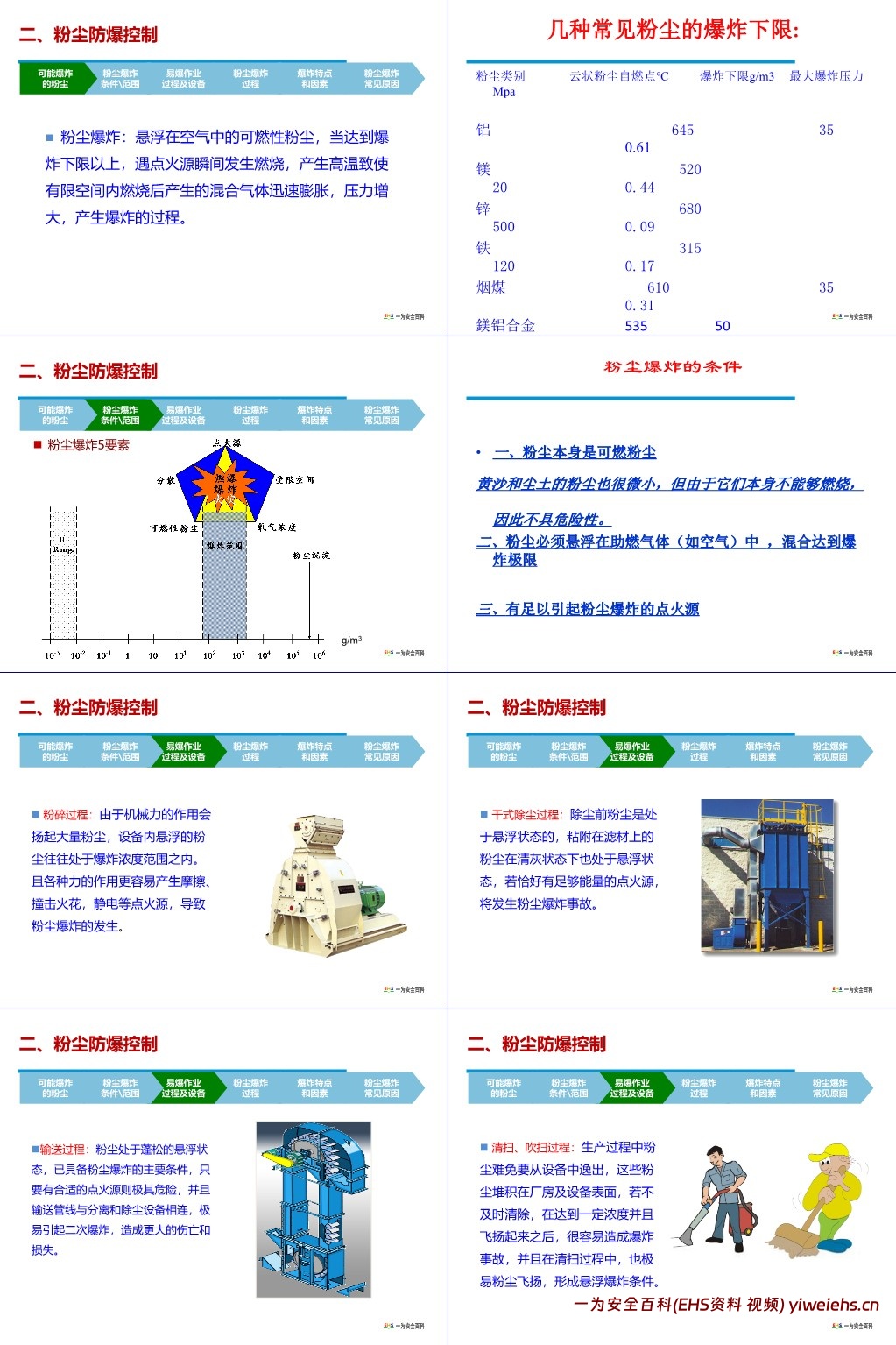

- 常见粉尘爆炸参数:文档给出多种粉尘的云状粉尘自燃点、爆炸下限及最大爆炸压力,如铝的自燃点 645℃、爆炸下限 35g/m³、最大爆炸压力 0.61MPa;镁的自燃点 520℃、爆炸下限 20g/m³、最大爆炸压力 0.44MPa;淀粉的自燃点 470℃、爆炸下限 45g/m³ 等,为判断粉尘爆炸风险提供数据支撑。

(二)粉尘爆炸的条件

粉尘爆炸需满足三个关键条件:

- 粉尘本身为可燃粉尘,如黄沙、尘土等不可燃粉尘无危险性。

- 粉尘必须悬浮在助燃气体(如空气)中,且混合浓度达到爆炸极限。

- 存在足以引起粉尘爆炸的点火源。

(三)易爆作业过程、设备及爆炸过程

- 易爆作业过程:

- 易发生粉尘爆炸的设备:主要包括提升机、除尘器、钢板仓、成品仓等。

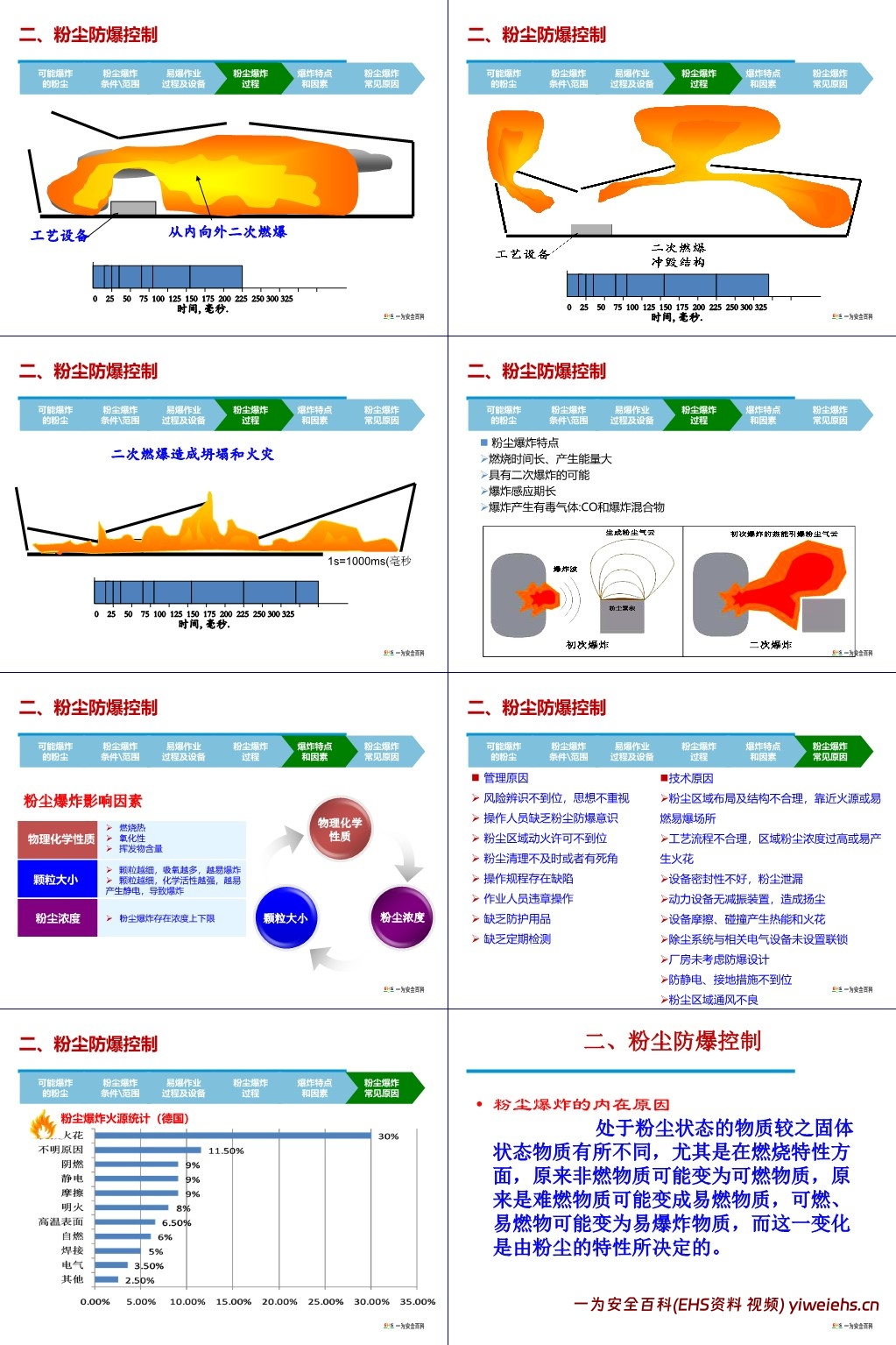

- 粉尘爆炸过程:粉尘获取点火能量后表面温度急剧升高,进而分解形成蒸汽,蒸汽与空气混合后遇火源爆燃,爆燃产生的冲击扩大粉尘云范围,粉尘云爆燃后通过连锁反应形成爆炸,且常伴随初始爆炸与二次爆炸,二次爆炸往往危害更大。文档还通过时间轴图示(以毫秒为单位)展示了粉尘爆炸从初始内部燃爆、冲击波反弹、形成粉尘云、燃爆范围扩大、二次燃爆,到最终二次燃爆造成坍塌和火灾的全过程,直观呈现爆炸发展态势。

(四)粉尘爆炸的特点与影响因素

- 粉尘爆炸特点:燃烧时间长、产生能量大;存在二次爆炸可能;爆炸感应期长;爆炸会产生 CO 及爆炸混合物等有毒气体,加剧危害。

- 粉尘爆炸影响因素:

- 物理化学性质:粉尘的燃烧热、氧化性、挥发物含量等会影响爆炸风险,如燃烧热高、氧化性强、挥发物含量适宜的粉尘更易爆炸。

- 颗粒大小:颗粒越细,吸氧越多、化学活性越强,越易产生静电,从而更易引发爆炸。

- 粉尘浓度:粉尘爆炸存在浓度上下限,浓度低于下限或高于上限均不易爆炸,处于上下限之间时风险较高。

(五)粉尘爆炸的常见原因

- 管理原因:风险辨识不到位、思想不重视;操作人员缺乏粉尘防爆意识;粉尘区域动火许可不规范;粉尘清理不及时或存在死角;操作规程有缺陷;作业人员违章操作;缺乏防护用品;缺乏定期检测等。

- 技术原因:粉尘区域布局及结构不合理,靠近火源或易燃易爆场所;工艺流程不合理,导致区域粉尘浓度过高或易产生火花;设备密封性差,粉尘泄漏;动力设备无减振装置,造成扬尘;设备摩擦、碰撞产生热能和火花;除尘系统与相关电气设备未设置联锁;厂房未考虑防爆设计;防静电、接地措施不到位;粉尘区域通风不良等。

- 内在原因:粉尘状态下物质燃烧特性改变,非燃物质可能变可燃、难燃物质可能变易燃、可燃易燃物可能变易爆炸,这由粉尘特性(表面自由能、分散度与表面积、吸附性)决定。如粉尘表面分子能量(表面自由能)较高,使粉尘状态不稳定、活性增高;分散度大则表面积大、表面自由能大;吸附性强使粉尘点火能量小、自燃点低,且扩散作用大于重力时易悬浮形成粉尘云,满足条件即爆炸,如铁块不可燃,粉碎成粉尘后最小点火能量小于 100mJ、自燃点小于 300℃,煤粉点火能量小于 40mJ。

(六)粉尘防爆控制措施

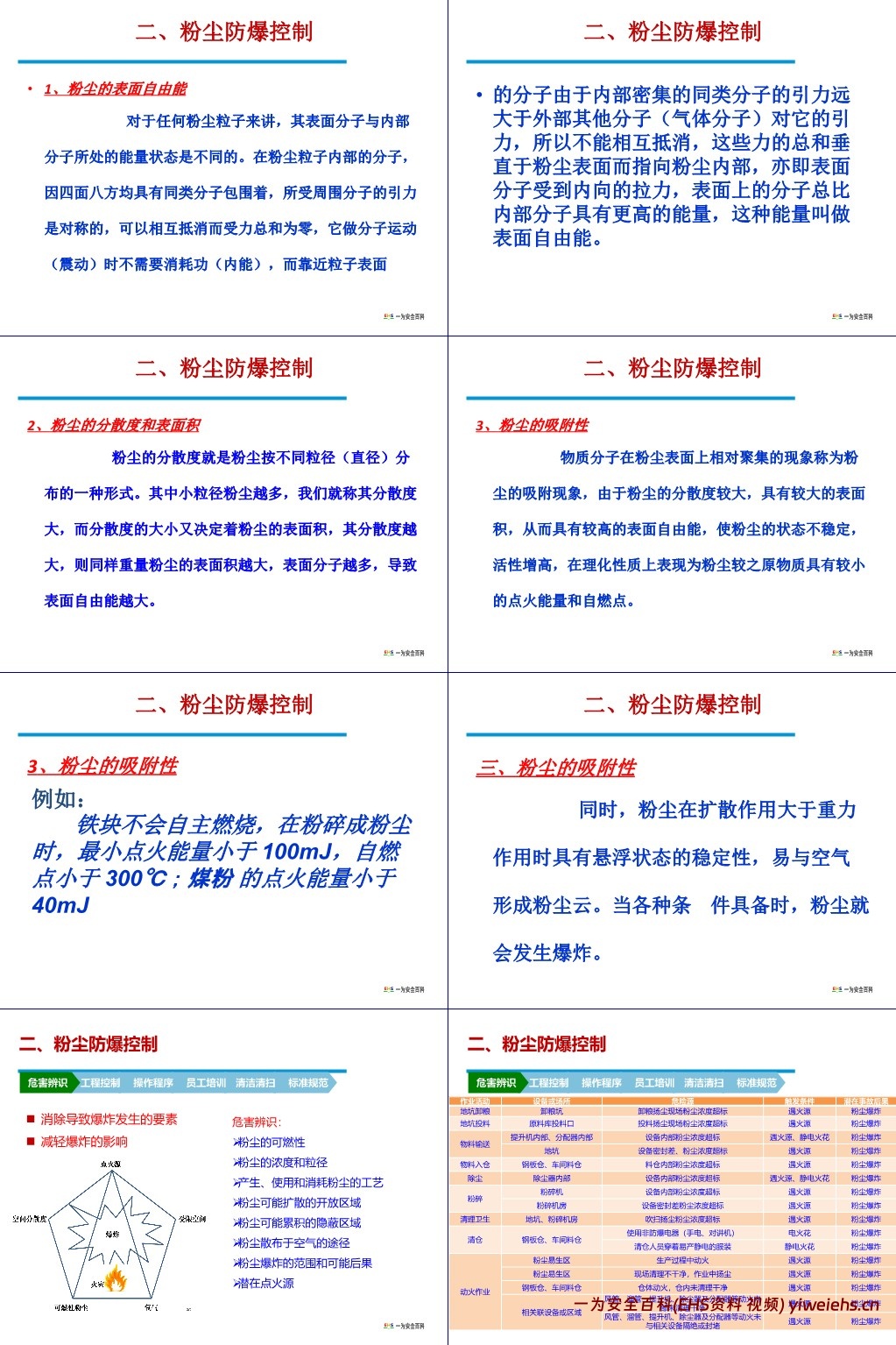

粉尘防爆控制从危害辨识、工程控制、操作程序、员工培训、清洁清扫、标准规范六个维度展开:

- 危害辨识:明确需辨识的内容,包括粉尘的可燃性、浓度和粒径,产生、使用、消耗粉尘的工艺,粉尘可能扩散的开放区域与累积的隐蔽区域,粉尘散布于空气的途径,粉尘爆炸的范围、可能后果及潜在点火源。同时,通过表格详细列出不同作业活动(如地坑卸粮、物料输送、除尘、粉碎、动火作业等)对应的设备或场所、危险源、触发条件及潜在事故后果,为精准防控提供依据。

- 工程控制:

- 消灭尘源或减少粉尘积累,合理选择厂房位置、朝向进行设计 / 改造,优化工艺方法与布局,将主要操作点设于通风良好、空气清洁处,使用除尘系统,在粉尘扩散区域隐蔽场所设置检查清理通道,减少粉尘外泄与飞扬,对产尘设备进行密闭,消除产尘密闭罩正压,并做好应急准备,完善消防应急系统。

- 采取泄压防爆措施减轻爆炸威力,如设置泄压装置(轻质屋顶、墙体、增开门窗等),对重要目标设置防爆墙,确保卸压装置远离粉尘集聚区域与操作人员;避免产生点火源,粉尘易爆场所照明设备选用防爆型,设备可靠接地消除和防止静电,防止金属物落入高速运转设备撞击产生火花,配置足够磁选设备。

- 操作程序:制定并完善操作规程,强化火源控制与动火、检修作业管理,定期组织粉尘浓度和成分检测,严格现场管理杜绝违章作业,对设备设施进行预防性维护保养,全厂禁烟且禁止携带火种进厂,设置防尘防爆警示标识,减少高危场所现场作业人员,制定应急预案。

- 员工培训:确保员工清楚岗位职责、作业现场风险、风险控制措施,能执行安全操作规程且了解应急措施,提升员工防爆意识与应急能力。

- 清洁清扫:定期检查开放及隐蔽区域粉尘残留情况,及时清除残留粉尘,尽量采用不产生扬尘的清洁方法,禁止使用压缩空气或其他压缩气体吹扫,避免粉尘飞扬形成爆炸条件。

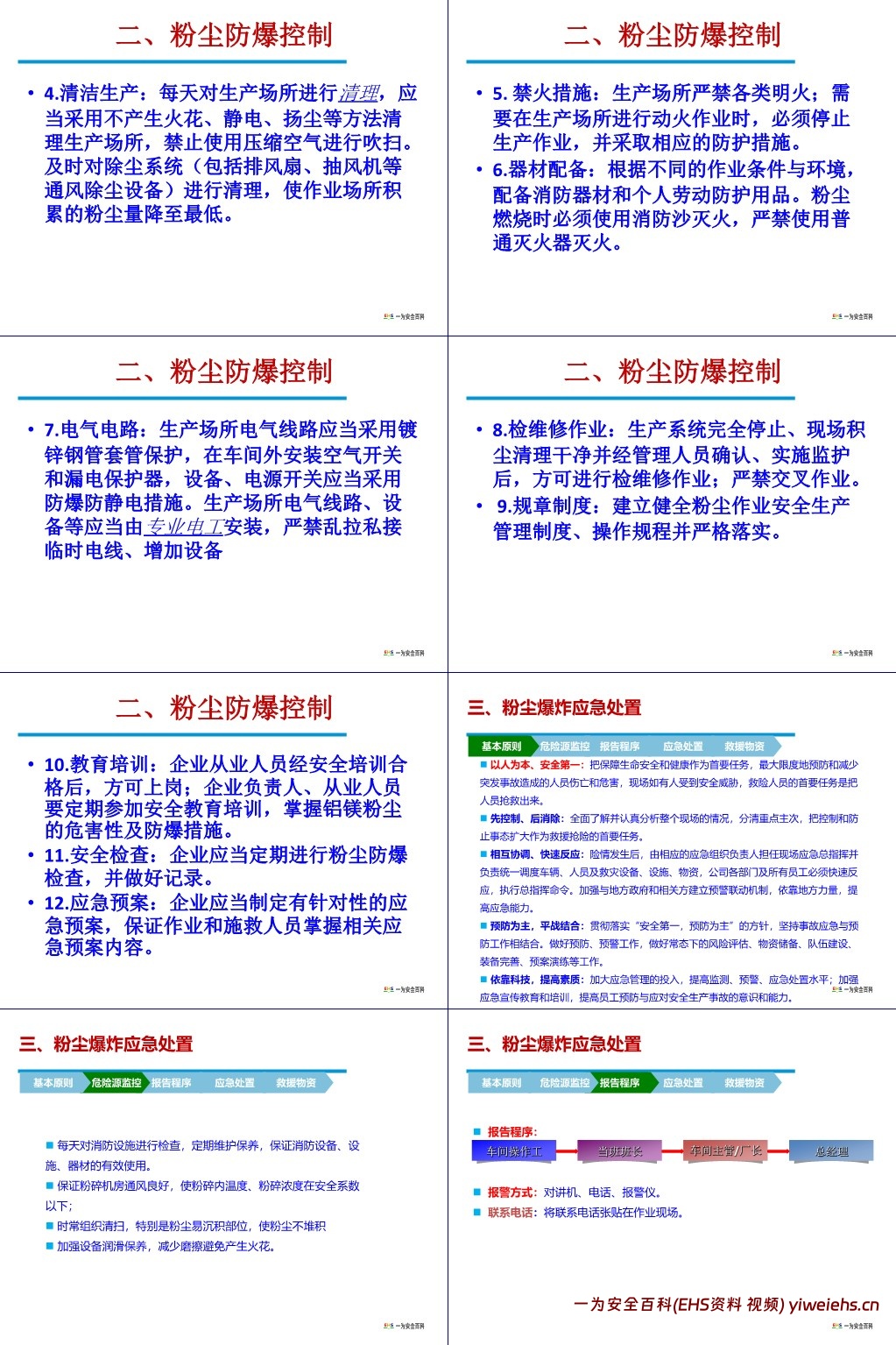

- 标准规范:文档列出多项与粉尘防爆相关的国家标准,如 GB/T 15605-2008《粉尘爆炸泄压指南》、GB 15577-2007《粉尘防爆安全规程》、GB 17440-2008《粮食加工、储运系统粉尘防爆安全规程》等,企业需依据这些标准规范开展防爆工作。同时,明确预防燃烧爆炸的具体管理措施,包括严格执行国家技术规范和操作规程(如 GB 15577-2007)、设置独立厂房且不得位于居民区及人员聚集场所等重点部位、确保相关证照齐全(“三同时” 手续、防雷检测、消防验收等符合要求)、推行清洁生产(每天清理生产场所、及时清理除尘系统)、落实禁火措施(严禁明火,动火作业需停止生产并采取防护)、配备合适消防器材与个人劳动防护用品(粉尘燃烧用消防沙灭火,禁用普通灭火器)、规范电气电路(采用镀锌钢管套管保护线路、使用防爆防静电设备、专业电工安装线路)、严格检维修作业(生产系统停止、清理积尘并确认后作业,严禁交叉作业)、建立健全规章制度与操作规程并落实、开展教育培训(员工经培训合格上岗,负责人与员工定期参加培训)、定期进行安全检查并记录、制定针对性应急预案等。

四、粉尘爆炸应急处置:原则、流程与保障

(一)应急处置基本原则

粉尘爆炸应急处置遵循五大原则:

- 以人为本、安全第一:将保障生命安全和健康作为首要任务,优先抢救受安全威胁人员,最大限度减少人员伤亡与危害。

- 先控制、后消除:全面分析现场情况,分清重点主次,优先控制和防止事态扩大。

- 相互协调、快速反应:险情发生后,由应急组织负责人任现场总指挥,统一调度资源,企业各部门及员工快速响应,同时加强与地方政府联动,提升应急能力。

- 预防为主,平战结合:贯彻 “安全第一,预防为主” 方针,结合事故应急与预防工作,做好风险评估、物资储备、队伍建设、装备完善、预案演练等常态工作。

- 依靠科技,提高素质:加大应急管理投入,提升监测、预警、应急处置水平,加强宣传教育与培训,提高员工预防和应对事故的意识与能力。

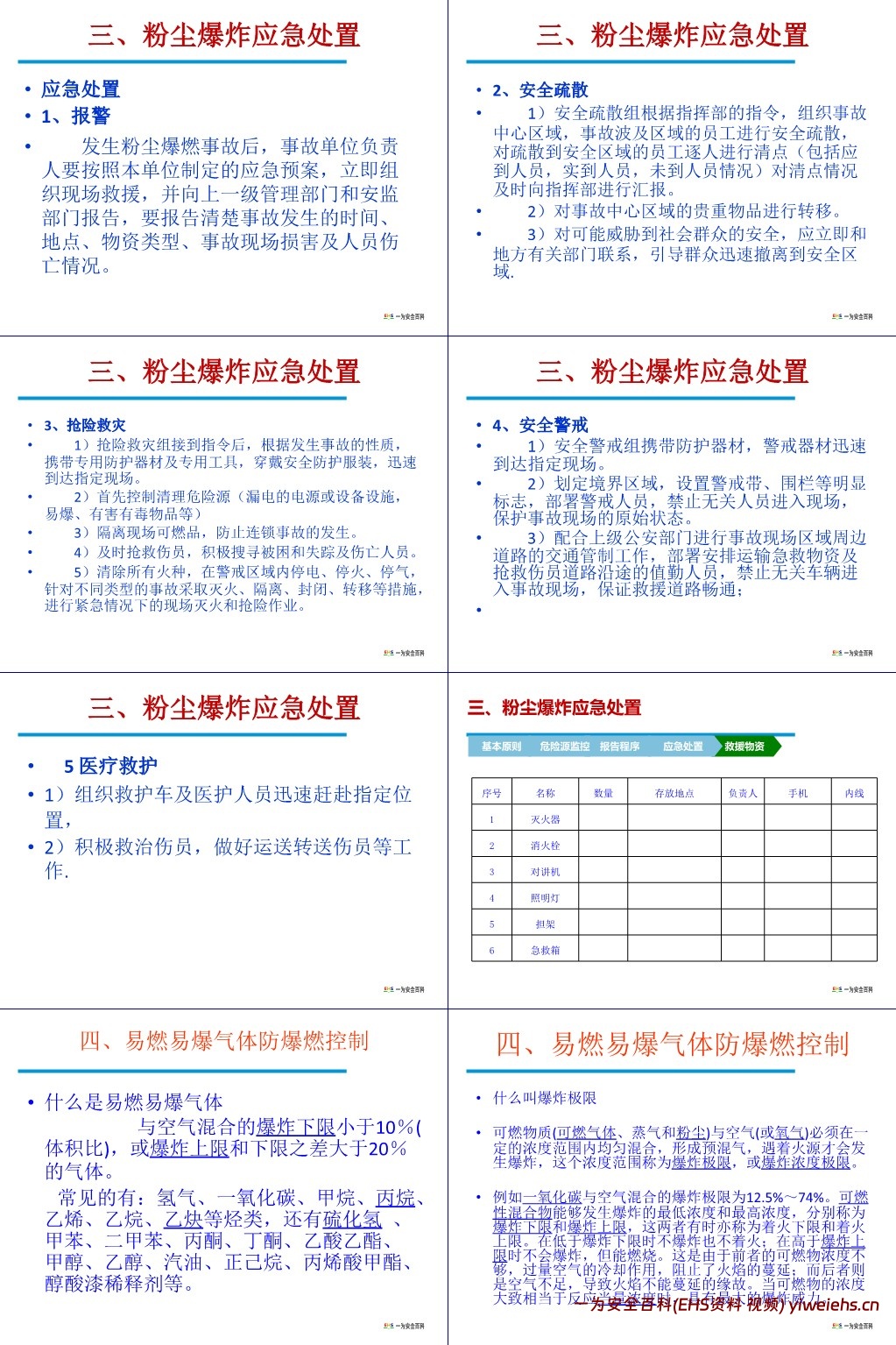

(二)危险源监控

日常需做好危险源监控工作,包括每天检查消防设施并定期维护保养,确保其有效使用;保证粉碎机房通风良好,使机房内温度、粉尘浓度处于安全系数以下;时常组织清扫,尤其是粉尘易沉积部位,避免粉尘堆积;加强设备润滑保养,减少摩擦以避免产生火花。

(三)报告程序

- 报警方式:可通过对讲机、电话、报警仪等方式报警,且联系电话需张贴在作业现场,方便快速获取。

- 报告流程:事故发生后,车间操作工需及时报告当班班长,当班班长再上报车间主管 / 厂长,最终由车间主管 / 厂长向总经理汇报,确保信息逐层传递,便于后续应急决策与处置。

(四)应急处置具体流程

- 报警:发生粉尘爆燃事故后,事故单位负责人需按应急预案组织现场救援,并向上一级管理部门和安监部门报告,报告内容需包括事故发生时间、地点、物资类型、现场损害及人员伤亡情况。

- 安全疏散:安全疏散组根据指挥部指令,组织事故中心区域及波及区域员工安全疏散,对疏散到安全区域的员工逐人清点(统计应到、实到、未到人员情况)并向指挥部汇报;转移事故中心区域贵重物品;若可能威胁社会群众安全,立即联系地方有关部门引导群众撤离至安全区域。

- 抢险救灾:抢险救灾组接到指令后,根据事故性质携带专用防护器材、工具,穿戴安全防护服装赶赴现场;首先控制清理危险源(如漏电电源或设备、易爆有害有毒物品等);隔离现场可燃品,防止连锁事故;及时抢救伤员,搜寻被困、失踪及伤亡人员;清除所有火种,在警戒区域内停电、停火、停气,根据事故类型采取灭火、隔离、封闭、转移等措施进行现场灭火与抢险。

- 安全警戒:安全警戒组携带防护器材、警戒器材赶赴现场;划定警戒区域,设置警戒带、围栏等标志,部署警戒人员,禁止无关人员进入,保护事故现场原始状态;配合公安部门做好事故现场周边道路交通管制,安排急救物资及伤员运输道路沿途值勤人员,禁止无关车辆进入,保障救援道路畅通。

- 医疗救护:组织救护车及医护人员迅速赶赴指定位置,救治伤员并做好伤员运送转送工作。

(五)救援物资保障

文档列出需配备的救援物资,包括灭火器、消火栓、对讲机、照明灯、担架、急救箱等,需明确各类物资的数量、存放地点、负责人及联系电话(内线与手机),确保应急时能快速调用。

五、易燃易爆气体防爆燃控制:特性、案例与管理要求

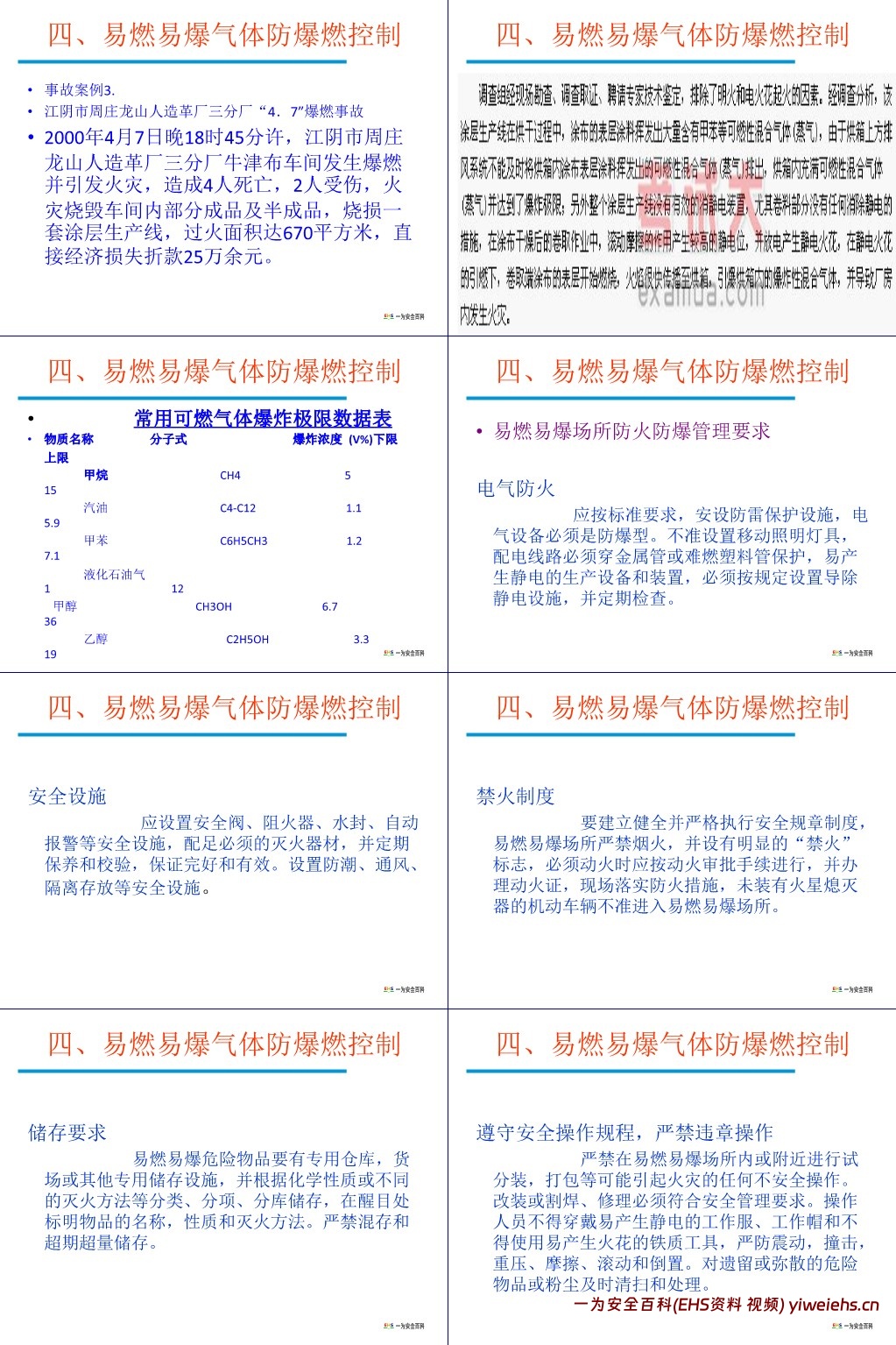

(一)易燃易爆气体的定义与常见种类

- 定义:与空气混合的爆炸下限小于 10%(体积比),或爆炸上限和下限之差大于 20%的气体。

- 常见种类:包括氢气、一氧化碳、甲烷、丙烷、乙烯、乙烷、乙炔等烃类,以及硫化氢、甲苯、二甲苯、丙酮、丁酮、乙酸乙酯、甲醇、乙醇、汽油、正己烷、丙烯酸甲酯、醇酸漆稀释剂等。

(二)爆炸极限的概念与示例

- 爆炸极限定义:可燃物质(可燃气体、蒸气和粉尘)与空气(或氧气)需在一定浓度范围内均匀混合形成预混气,遇着火源才会爆炸,该浓度范围即为爆炸极限(爆炸浓度极限)。其中,可燃性混合物能发生爆炸的最低浓度为爆炸下限,最高浓度为爆炸上限。低于爆炸下限不爆炸也不着火(可燃物浓度不足,过量空气冷却阻止火焰蔓延);高于爆炸上限不爆炸但能燃烧(空气不足,火焰无法蔓延);可燃物浓度接近反应当量浓度时,爆炸威力最大。

- 示例:一氧化碳与空气混合的爆炸极限为 12.5%~74%。

(三)易燃易爆气体爆燃事故案例

- 2007 年某油漆厂静电事故:10 月 26 日,一名员工对搅拌缸油漆调色时,用无接地的小铁勺将溶剂过滤后

沿缸壁投加到大缸内,过滤网突然起火,因溶剂挥发性大,员工所穿防静电服(含化纤成分)瞬间被点燃。事故原因一是过滤网金属圈未静电接地,添加溶剂时形成浮游金属产生静电,与金属小勺放电产生火花点燃可燃溶剂蒸汽;二是防静电服含化纤成分,遇火源易燃烧蔓延。事故导致员工左手臂、左躯干上身侧 29%Ⅱ 度烧伤,损失工作日 250 日,经济损失 26 万元。

-

2000 年江阴市周庄龙山人造革厂三分厂 “4・7” 爆燃事故:4 月 7 日 18 时 45 分,牛津布车间爆燃引发火灾,造成 4 人死亡、2 人受伤,烧毁部分成品半成品及一套涂层生产线,过火面积 670 平方米,直接经济损失 25 万余元。经调查,涂层生产线烘干时,涂布表层涂料挥发出大量含甲苯等的可燃性混合气体(蒸气),烘箱上方排风系统未及时排出,导致烘箱内气体达到爆炸极限;且整个涂层生产线无有效消静电装置,尤其卷料部分无任何消静电措施,卷取作业中滚动摩擦产生较高静电位并放电产生火花,引燃卷取端涂布表层,火焰传播至烘箱引爆爆炸性混合气体,进而引发厂房火灾。

(四)常用可燃气体爆炸极限数据

文档提供了多种常用可燃气体的爆炸浓度(体积百分比)范围,具体如下:物质名称 分子式 爆炸浓度(V%)下限 爆炸浓度(V%)上限 甲烷 CH₄ 5 15 汽油 C₄-C₁₂ 1.1 5.9 甲苯 C₆H₅CH₃ 1.2 7.1 液化石油气 – 1 12 甲醇 CH₃OH 6.7 36 乙醇 C₂H₅OH 3.3 19 乙酸乙酯 CH₃COOC₂H₅ 2.2 11 丙酮 C₃H₆O 2.6 12.8 丁酮 C₄H₈O 1.8 10 氨气 NH₃ 16 25 硫化氢 H₂S 4.3 45.5 (五)易燃易爆场所防火防爆管理要求

- 电气防火:按标准安设防雷保护设施,电气设备必须为防爆型;不准设置移动照明灯具,配电线路需穿金属管或难燃塑料管保护;易产生静电的生产设备和装置,必须按规定设置导除静电设施,并定期检查。

- 安全设施:设置安全阀、阻火器、水封、自动报警等安全设施,配足灭火器材并定期保养校验,确保完好有效;同时设置防潮、通风、隔离存放等安全设施。

- 禁火制度:建立健全并严格执行安全规章制度,易燃易爆场所严禁烟火,设置明显 “禁火” 标志;必须动火时需按动火审批手续办理动火证,现场落实防火措施;未装有火星熄灭器的机动车辆不准进入易燃易爆场所。

- 储存要求:易燃易爆危险物品需存放在专用仓库、货场或其他专用储存设施,根据化学性质或灭火方法分类、分项、分库储存,在醒目处标明物品名称、性质和灭火方法;严禁混存和超期超量储存。

- 操作规范:遵守安全操作规程,严禁违章操作;严禁在易燃易爆场所内或附近进行试分装、打包等可能引发火灾的不安全操作;改装、割焊、修理需符合安全管理要求;操作人员不得穿戴易产生静电的工作服、工作帽,不得使用易产生火花的铁质工具,严防震动、撞击、重压、摩擦、滚动和倒置;及时清扫和处理遗留或弥散的危险物品或粉尘。

- 教育培训:加强员工安全教育培训,从事易燃易爆危险物品生产、储存和使用的作业人员,需经上岗前安全培训,熟练掌握安全操作规程,严格执行安全管理制度。

六、产生易燃易爆粉尘、气体企业的安全隐患

(一)涉及企业类型

文档明确了 18 类易产生易燃易爆粉尘、气体的企业,包括塑料印刷企业、油漆涂料生产企业、鞋厂、用液化石油气做膨胀剂的企业、木器厂、喷烤漆房、采用燃气锅炉的企业、涉案企业、沙发厂、电子产品清洗企业、米加工企业、面粉加工企业、饲料加工企业、电镀厂、塑料加工企业、机械加工有抛光工艺的企业、粮库、纺织服装企业。(二)常见安全隐患

- 未设置安全生产管理机构,未配备安全生产管理人员。

- 主要负责人不了解安全生产法律法规赋予的职责,无法全面履行安全生产责任。

- 安全生产责任制不健全,无法有效落实各环节安全责任。

- 未按规定提取安全生产费用,专项用于安全生产工作的资金不足。

- 未制定岗位安全操作规程,或规程中未清晰辨认岗位特定风险。

- 未对操作人员进行安全教育和生产技能培训,员工安全意识与操作能力不足。

- 产生大量蒸汽、腐蚀性气体、粉尘等的场所,未采取封闭式电气设备。

- 有爆炸危险的气体或粉尘作业场所,未采用防爆型电气设备。

- 移动电气设备、电源线未采用三芯或四芯多股橡胶电缆,存在接头、跨越通道、绝缘层破损、长度超过 5 米等问题。

- 易燃易爆危险化学品未专库储存,存储不规范。

- 危险品库无阻燃、降温、通风措施,未设置产品警示标识和危险告知。

- 未对生产作业过程及物料、设备设施、器材、通道、作业环境等存在的隐患进行分析和控制。

- 对动火作业、受限空间作业、临时用电作业、高处作业等危险性较高的作业活动,未实施许可管理。

- 企业未组织事故隐患排查工作,未建立隐患汇总台账,隐患整改无跟踪。

- 未编制事故应急救援预案,或预案未演练、未备案,应急处置能力不足。

- 使用易燃易爆危化品的设备,未设置静电导除装置或装置联接不实。

- 安全通道被占压,安全门关闭或向内开,影响紧急疏散。

- 产生粉尘的作业场所或设备未设置除尘装置,粉尘易堆积。

- 产生易燃易爆物质的场所或设备未设置强制通风装置,或装置处于常闭状态,易导致可燃物质浓度升高。

- 易燃易爆场所明火控制不严格,仍存在吸烟现象,增加点火源风险。