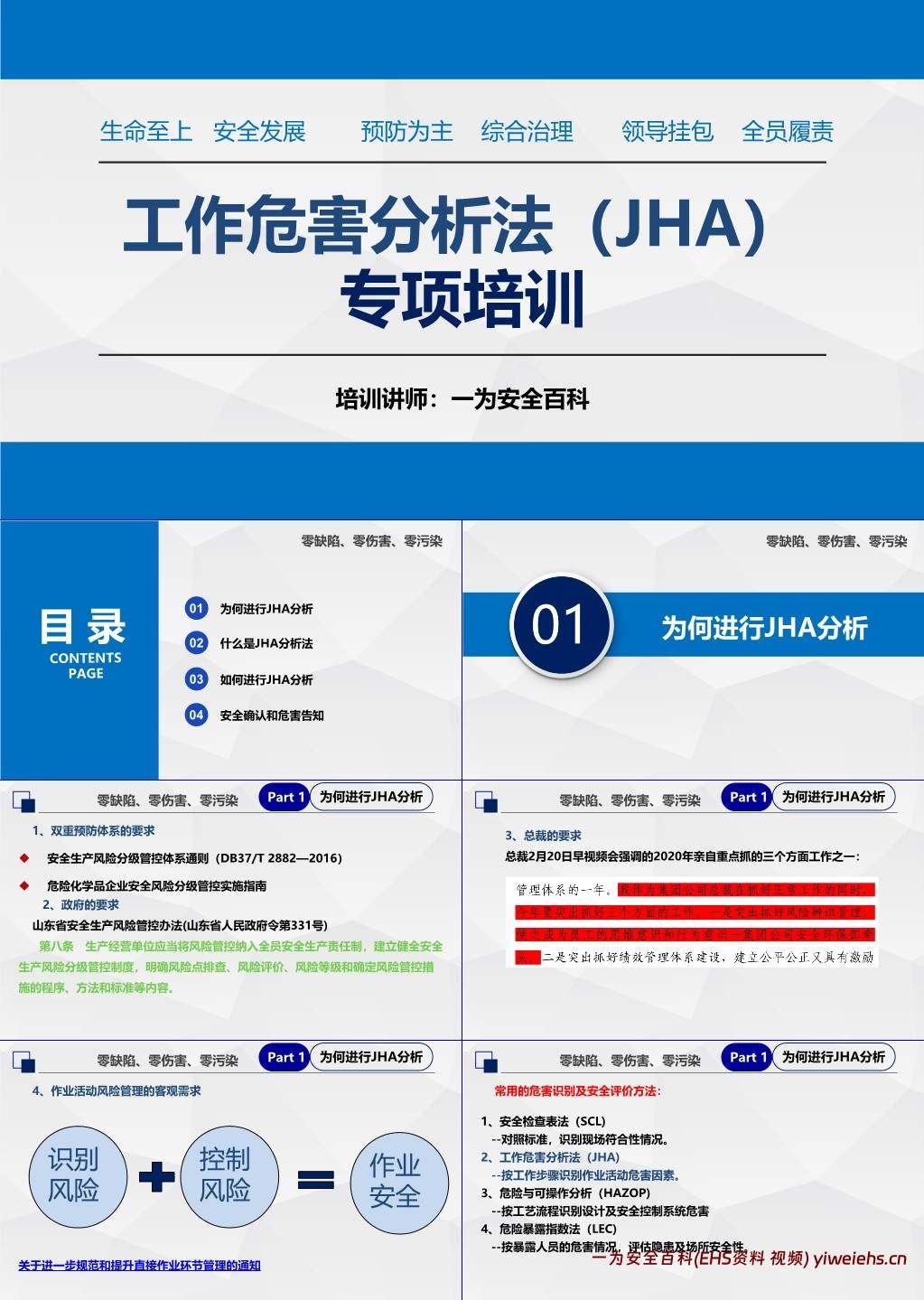

【PPT】工作危害分析法(JHA)专项培训课件内容介绍:

一、培训核心目标

以 “零缺陷、零伤害、零污染” 为核心目标,通过专项培训让相关人员掌握工作危害分析法(JHA)的原理、实施流程及应用要点,实现对作业活动风险的有效识别、评估与控制,保障作业人员健康安全及生产经营活动的安全开展。

二、为何进行 JHA 分析

双重预防体系要求:依据《安全生产风险分级管控体系通则(DB37/T 2882—2016)》及《危险化学品企业安全风险分级管控实施指南》,JHA 分析是构建安全生产风险分级管控体系的重要环节,助力企业系统性管控风险。

政府监管要求:《山东省安全生产风险管控办法 (山东省人民政府令第 331 号)》第八条明确规定,生产经营单位需将风险管控纳入全员安全生产责任制,建立风险分级管控制度,JHA 分析是落实该要求的关键手段,可规范风险点排查、评价、等级确定及管控措施制定等流程。

企业管理层要求:集团总裁在 2020 年 2 月 20 日早视频会中强调,将风险辨识管理作为当年重点抓的三项工作之一,由安全环保部牵头推进,JHA 分析是实现风险辨识管理常态化、规范化的重要工具,助力将风险辨识转化为员工的思维和行为意识 。

作业活动风险管理客观需求:作业活动中存在各类潜在风险,JHA 分析能够精准识别风险、科学控制风险,保障作业安全,同时响应《关于进一步规范和提升直接作业环节管理的通知》要求,强化直接作业环节的安全管理。

危害识别与安全评价的重要方法:在常用的危害识别及安全评价方法中,JHA 分析法按工作步骤识别作业活动危害因素,与安全检查表法(SCL)、危险与可操作分析(HAZOP)、危险暴露指数法(LEC)等互补,尤其适用于作业活动的风险管控 。

三、什么是 JHA 分析法

定义:工作危害分析(Job Hazard Analysis,简称 JHA)是国内外石油化工行业常用的安全管理工具,借助 JHA 分析团队力量,事先或定期按作业活动的工作步骤和先后顺序,找出潜在事故危害及触发条件,制定并实施消除或控制危害、降低风险的措施,最终建立安全的作业程序或工作标准,保障作业人员健康安全 。

核心逻辑:如同体育运动前的 “热身运动”,JHA 是作业前的安全 “预热”,通过拆解作业流程,提前排查风险,制定应对措施,为安全作业奠定基础。

应用案例

家庭更换灯泡:涵盖准备工具和灯泡(检查完好、做好防护)、断电(开关、总闸双重防护)、架设登高工具(固定手扶、防滑防坠落)、验电、更换灯泡(带手套防烫伤)、通电验收、恢复灯罩结束作业等步骤,每个步骤均对应明确的潜在风险防控要点 。

换热器垫片泄漏处理:包含切换换热器、撤压、置换、加盲板、拆卸封头更换垫片、封头回装、拆盲板、置换投用等步骤,针对每个步骤(如切换流程可能改错流程引发事故、撤压不彻底导致泄漏冲击等),制定了具体安全控制措施,如按标准作业卡双人操作、高点放空低点排凝确认压力表回零等,最终形成标准化作业程序 。

适用范围:涵盖用火、受限空间等施工、维修、检修作业环节,以及日常生产操作、采样检测、装卸作业等各类生产活动 。

四、如何进行 JHA 分析

(一)分析前准备工作

熟悉作业信息并确认基本安全信息

明确作业活动的意图、目的、区域、范围、对象、内容、环境、条件、方式及使用工具等,避免因信息缺失导致风险排查遗漏。例如 2012 年 7 月 18 日齐鲁石化橡胶厂闪燃事故,便是因动火作业与清理卸料槽作业前未检查确认环境条件,引发禁忌交叉作业事故 。

精准界定作业许可范围及内容,需明确介质、设备位号和作业种类(如柴油罐 105 内部喷砂作业),防止超范围及无证作业;全面评估作业环境及条件,考虑待检修设备周边运行情况、交叉作业影响、周边设施(如高压架空线)及疏散通道照明等外部因素,避免外部环境引发事故或扩大事故影响 ;清晰掌握作业方式(如人工搬运、带压补焊等)和使用工具(如气动扳手、防爆工具等),因不同作业方式和工具会带来不同风险 。

组建分析小组:小组需包含生产、施工两方面人员,至少 3 人参加,优先通过集体讨论开展分析,也可先形成初稿再逐个征求意见,确保分析视角全面,充分结合各方经验 。

(二)JHA 分析流程

分解作业步骤:按作业活动的先后顺序和关键节点划分步骤,至少包含前、中、后三个环节,最多不超过十个,确保不遗漏工作过程中的危害因素。划分时需考虑相对独立的环节(如作业准备、收尾)、有明确工序起止点的过程(如切换流程、加堵盲板)、有质量停检点要求的环节,同时遵循作业顺序规律(如脚手架搭设从低到高、拆除从高到低),避免因步骤划分不当导致风险排查缺失,例如 2014 年上海石化污水罐爆燃事故便与加盲时机不当(步骤顺序问题)相关 。

找出潜在危害及后果:针对每个作业步骤,识别可能存在的事故类型及后果,常见事故类型包括火灾、爆炸、中毒和窒息、高处坠落、物体打击等。分析时需结合作业环境(如高低处、昼夜、空间大小)、作业涉及的危险物质及物化特性、设备管线内危险能量(热能、动能等)的消除与控制情况,例如打开换热器头盖可能存在扳手机械伤人、内部残存气体冲击伤害等风险 。

分析触发事件及因素:触发事件及因素是引发事故的直接原因,需从人(操作失误、方法不当等)、物(设备故障、防护失效等)、环境(照明不足、温度不适等)、管理(联系安排不当、检查确认不到位等)四个方面展开分析,这是 JHA 分析的核心环节。若分析不清晰、不精准,后续措施将缺乏针对性,无法有效预防事故,例如器内残存气体冲击伤害的触发因素可能包括未彻底泄压放空、作业方法错误、站位不当等 。

评估作业风险:依据 JHA 分析表,结合作业等级(如特级高处作业、特级用火作业)确定风险严重程度(S 值),根据触发条件和因素的全面性、针对性判断事故发生可能性,最终得出风险值(R 值),并按 R 值划分风险等级:

蓝色区域(低风险):按现行规程执行即可;

黄色区域(中风险):加强现场安全监管,确保现有措施落实;

橙色区域(高风险):高度重视,强化工程技术、个体防护和安全监管措施;

红色区域(严重高风险):不可接受,考虑停止作业或落实冗余防控及应急救援措施 。

提出风险控制措施

降低风险途径:一是降低工艺及作业危险等级,减少作业区人员和危险物资储量,提高自动化程度;二是减少危险作业频次,提升安全措施针对性和可靠度,杜绝违章作业,发挥安全设施及监控仪表作用 。

措施制定原则:遵循 “消除 – 替代 – 工程控制 – 锁闭标识警告 – 个体安全防护 – 现场安全监管监护” 的优先级顺序,具体包括:

本质安全措施:通过设计消除或减弱危害、密闭危害源、隔离人与危险区域、移开或改变危险物质排放方向等 ;

管理(行政)控制:制定作业程序、安全许可、操作规程,减少暴露时间,加强监测监控、警报警示,建立安全互助体系,开展安全培训等 ;

个体防护:在工程控制不足时,配备防护服、防护眼镜、呼吸器等防护用品,尤其在处置异常情况或风险控制措施未到位时使用 ;

应急控制:提前分析可能发生的应急事件,编制应急预案(侧重 “防”),完善现场处置方案,提升人员应急能力 。

措施具体要求:明确现有安全控制措施(工程技术预防、被动防护、安全管理措施),若风险仍处于高风险及以上区域,需增加措施,如作业前检查设备工具、设置多重防护(特级高处作业需防护栏、安全带、防护网、地面防护等) 。

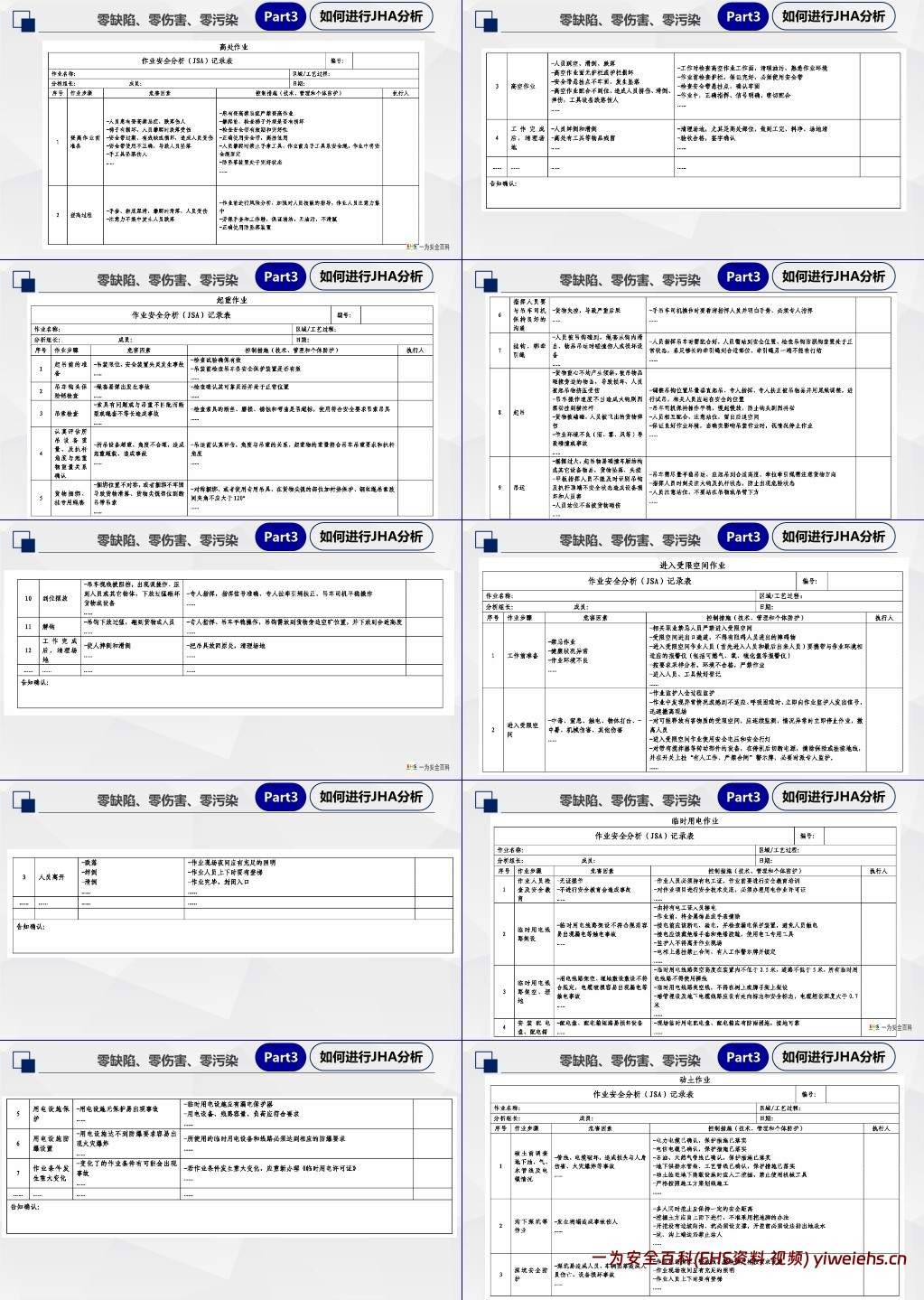

应用示例:针对用火作业、进入受限空间作业、高处作业、起重作业、临时用电作业、动土作业、盲板抽堵作业等中石化常见直接作业活动,均提供了完整的 JHA 分析记录表模板,详细列出各作业步骤的潜在危害因素及对应的技术、管理和个体防护控制措施,为实际作业中的 JHA 分析提供直接参考 。

五、安全确认和危害告知

安全交底的意义:将基层单位的管理要求、标准转化为施工作业的工作信息,规范作业程序和行为;同时履行安全职责,降低管理责任和法律风险 。

交底对象:施工单位参与作业的全体施工人员、管理人员,以及生产车间参与项目管理的技术人员、参与安全监护的班组人员 。

交底内容:涵盖作业意图、作业许可范围、作业环境、作业过程风险、安全防范措施、应急救援措施等关键信息,确保相关人员全面掌握作业安全要点 。

责任落实与签字确认:生产车间项目负责人、施工单位项目负责人及全体施工人员需签字确认,明确各方安全责任,确保交底内容落到实处 。

核心理念:强调安全是每个人的责任,安全管理是每位管理者的责任,只有全员落实安全责任,才能有效避免事故、控制风险,保障企业平安 。