【PPT】化工老旧装置安全风险分析和管控内容介绍:

一、课程背景

我国化学工业于上世纪八十年代进入快速发展期,2000 年左右形成配套完整的工业体系,当时建设的化工装置如今多已运行 30 年甚至 40 年以上。受限于彼时较低的设计建设标准与设备制造水平,加之长期运行导致的设备磨损、疲劳、老化、腐蚀等问题,装置故障率上升,运行稳定性和可靠性下降,安全风险增大,近年已引发多起泄漏、火灾、爆炸事故,对危险化学品安全生产形势稳定不利。

为应对这一状况,相关部门积极行动。2022 年 2 月 23 日,应急管理部印发《危险化学品生产使用企业老旧装置安全风险评估指南 (试行)》,指导各地和企业排查评估老旧装置安全风险,推进专项整治;2024 年 6 月 17 日,应急管理部、工业和信息化部、国务院国资委、市场监管总局联合部署化工老旧装置淘汰退出和更新改造工作,印发《化工老旧装置淘汰退出和更新改造工作方案》,进一步提升化工行业本质安全水平。

二、我国老旧装置安全生产现状分析

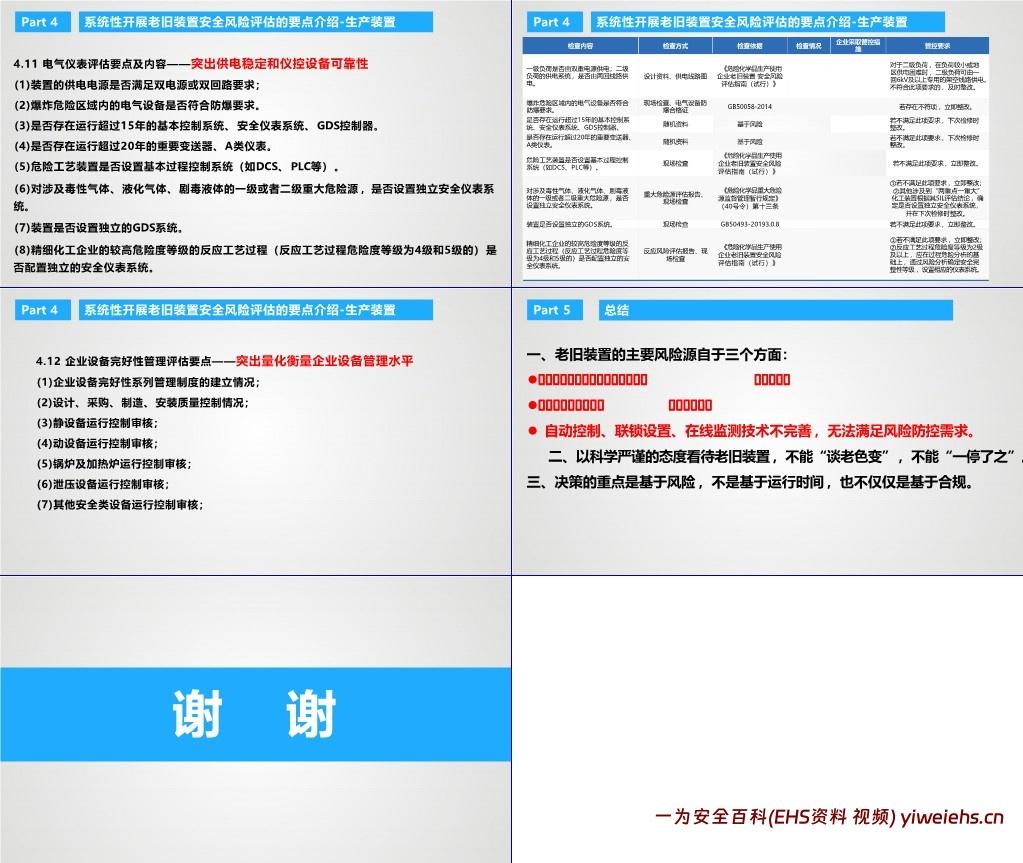

老旧装置的安全风险主要体现在三大方面,且 2011-2020 年国内化工和危险化学品行业较大及以上事故统计数据也印证了这些风险的影响:因设计建设标准低导致的事故占比 50%,设备设施老化引发的事故占比 30%,自动化控制程度低造成的事故占比 20%。具体风险表现如下:

设计与制造标准低:采用落后工艺路线,装置布局不合理,材料与制造标准低,安全措施(如联锁设置)不完善,无法满足现有严格风险控制要求,像茂名石化 2022“6・8” 事故(涉及 1996 年装置)、上海石化 2022“6・18” 事故(涉及 1990 年装置)均与此有关。

设备性能退化:压力容器、管道泄漏风险增加;机泵、压缩机密封等级低且性能退化,故障率升高,易导致装置波动;电气仪表系统老化,安全控制能力不足;过高故障率还增加了检维修作业风险。

自动化控制与检测不足:自动化控制回路少且投用率低,设备(尤其是大机组和高危泵)在线监测功能缺失,腐蚀在线监测手段不足,难以有效控制风险。

三、《老旧装置安全风险评估指南(试行)》相关要点

发布目的与成效:2022 年初应急管理部印发该指南,旨在全面排查评估老旧装置安全风险,确定风险等级,实施分类整治,实现 “淘汰退出一批、改造提升一批、常态化严格管控一批”。经一年专项整治,排查建立 1381 套老旧装置清单,评估出 65 套高风险和 138 套较高风险装置,累计淘汰退出 57 套不符合安全生产条件的老旧装置。

适用范围:需同时满足三个条件,一是取得危险化学品安全生产许可、安全使用许可的企业;二是涉及重大危险源、重点监管的危险化工工艺、毒性气体和爆炸品;三是主要反应器、压力容器等设备设施达到设计使用年限,或未规定设计使用年限但实际投产运行时间超过 20 年的装置。

装置分类与评估:先判断是否满足 5 类直判为淘汰的老旧装置情形,若满足则属于需淘汰装置;若不满足,结合外部环境、事故后果分级、可能性分级以及基本要求、设备安全、工艺过程安全、仪控系统安全等方面评估,确定为高风险、较高风险或一般和较低风险装置,并分别采取扣 50 分项立即整改、其他扣分项限期整改、常态化管理的措施。

直判淘汰情形:包括工艺路线或主体设备列入特定淘汰目录;未经过正规设计且未开展安全设计诊断;外部安全防护距离不满足国家标准且无法整改;连续停运 5 年以上且存在重大隐患无法整改;核心反应器或主要压力容器安全状况等级为 4 级且累计监控使用时间超 3 年无法处理缺陷。

老旧装置分类:Ⅰ 类为涉及剧毒气体、爆炸品且构成重大危险源的老旧装置;Ⅱ 类为火灾危险性为甲类的重大危险源装置,或涉及高毒气体 / 液体且含量超临界量、浓度大于 IDLH 的重大危险源装置;Ⅲ 类为除 Ⅰ、Ⅱ 类以外的其他老旧装置。

四、《化工老旧装置淘汰退出和更新改造工作方案》相关要点

发布背景与目标:2024 年 6 月 17 日应急管理部印发该方案,针对部分上世纪建设、运行超 30-40 年的化工装置,因设计标准低、设备老化、监测不完善等问题导致风险隐患集中暴露的情况,旨在提升化工行业本质安全水平,防范化解重大安全风险。

对象范围:涵盖取得危险化学品安全生产许可、安全使用许可企业中的三类装置,一是 2022-2023 年依据相关评估指南确定的老旧装置;二是现有压力式液化烃球罐;三是现有容积 3000 立方米以上的常压可燃、剧毒液体储罐。

工作任务

依法淘汰一批:确定五类直接淘汰情形,与评估指南规定一致,仅更新第一条相关文件和标准,淘汰不符合产业政策和安全标准要求的生产装置。

有序退出一批:截止 2023 年度,投产运行 30 年(含)以上的生产装置、投产运行 25 年(含)以上且未规定设计使用年限的压力式液化烃球罐、投产运行 30 年(含)以上的特定常压储罐,需在 2029 年底前按 “一装置一策”“一罐一策” 完成退出;特殊情况(如保障产业链供应安全、国家战略规划要求、“卡脖子” 技术等)无法按时退出的,需经第三方评估、相关部门批准。

改造提升一批:投产运行 20-30 年(不含)的生产装置需复核安全风险并分类改造;达到设计使用年限或使用超 20 年的压力式液化烃球罐需严格执行相关规定;投用不足 30 年(不含)的特定常压储罐需加强检查检验并隐患治理。

五、系统性开展老旧装置安全风险评估要点

评估重点考量因素:建设初低设计标准或标准缺失导致的总图布置、关键风险控制措施、设备原始选型缺陷;设备运行时间增加引发的关键设备性能退化风险;电仪系统完善性、可靠性、先进性不足问题;企业设备完好性管理水平。

评估核心原则:突出新要求、新标准对装置安全运行的要求,超长服役对设备性能退化的挑战,对企业设备完好性管理的更高要求,以及对老旧装置缺陷的严格管控要求。

各环节评估要点

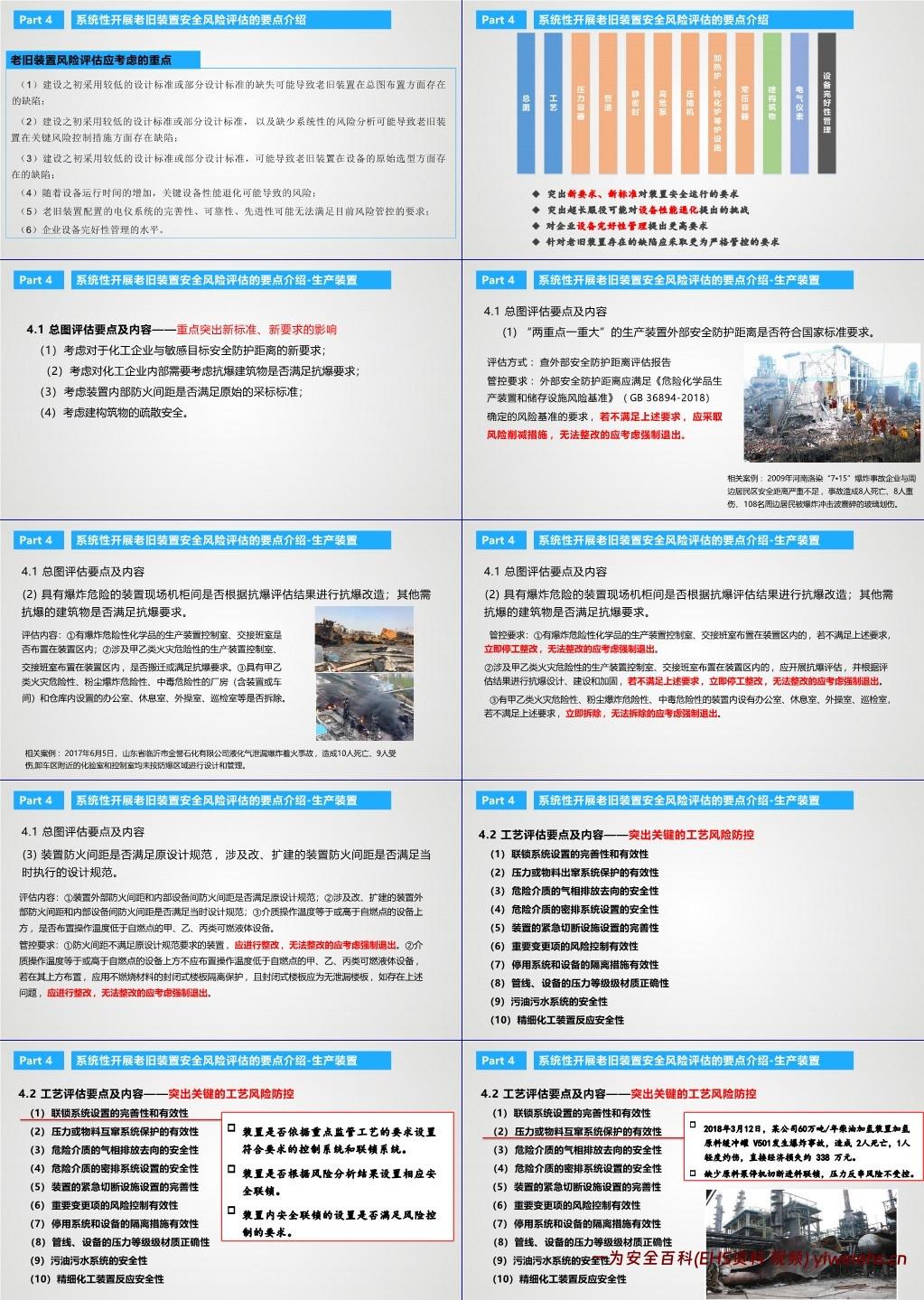

总图评估:关注与敏感目标安全防护距离新要求、抗爆建筑物抗爆要求、装置内部防火间距、建构筑物疏散安全,以河南洛染 “7・15” 爆炸事故、山东临沂金誉石化爆炸事故等为案例强调合规重要性。

工艺评估:聚焦联锁系统完善性与有效性、压力或物料互窜保护有效性等 10 项关键工艺风险防控点,结合某公司柴油加氢装置爆炸、乙烯厂裂解装置爆燃、浙江林江化工中试爆炸等事故说明风险危害。

压力容器评估:围绕合法使用登记、定期检验、安全状况等级管控等 9 方面,重点关注缺陷压力容器、特殊环境使用压力容器的管控及壁厚与腐蚀速率,明确不同安全状况等级压力容器的处理要求。

压力管道评估:涵盖使用登记、定期检验等 13 项内容,以腾龙芳烃二甲苯装置爆炸、盘锦浩业化工管道爆炸事故为例,强调小接管管理、材质适配性、壁厚与腐蚀速率管控的重要性,并明确相关管控要求与检查依据。

静密封评估:关注密封件选型安装合规性、定期泄漏检测等 4 点,结合宁波科元精化爆燃事故,明确检查内容、方式、依据与管控要求。

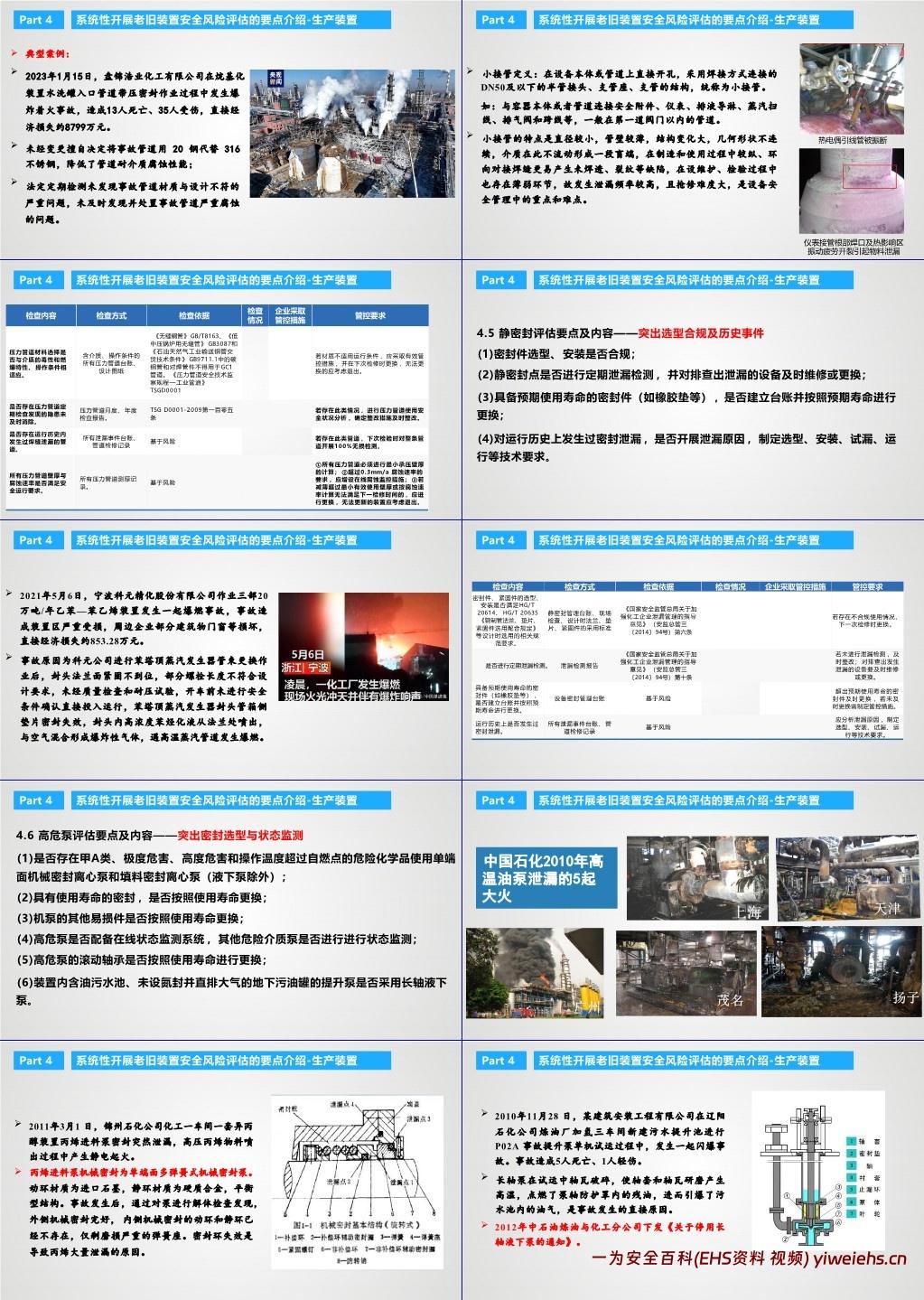

高危泵评估:针对密封选型、易损件更换、在线监测等 6 项内容,以锦州石化丙烯进料泵泄漏起火、辽阳石化污水提升泵闪爆事故为例,依据相关文件明确检查与管控要求。

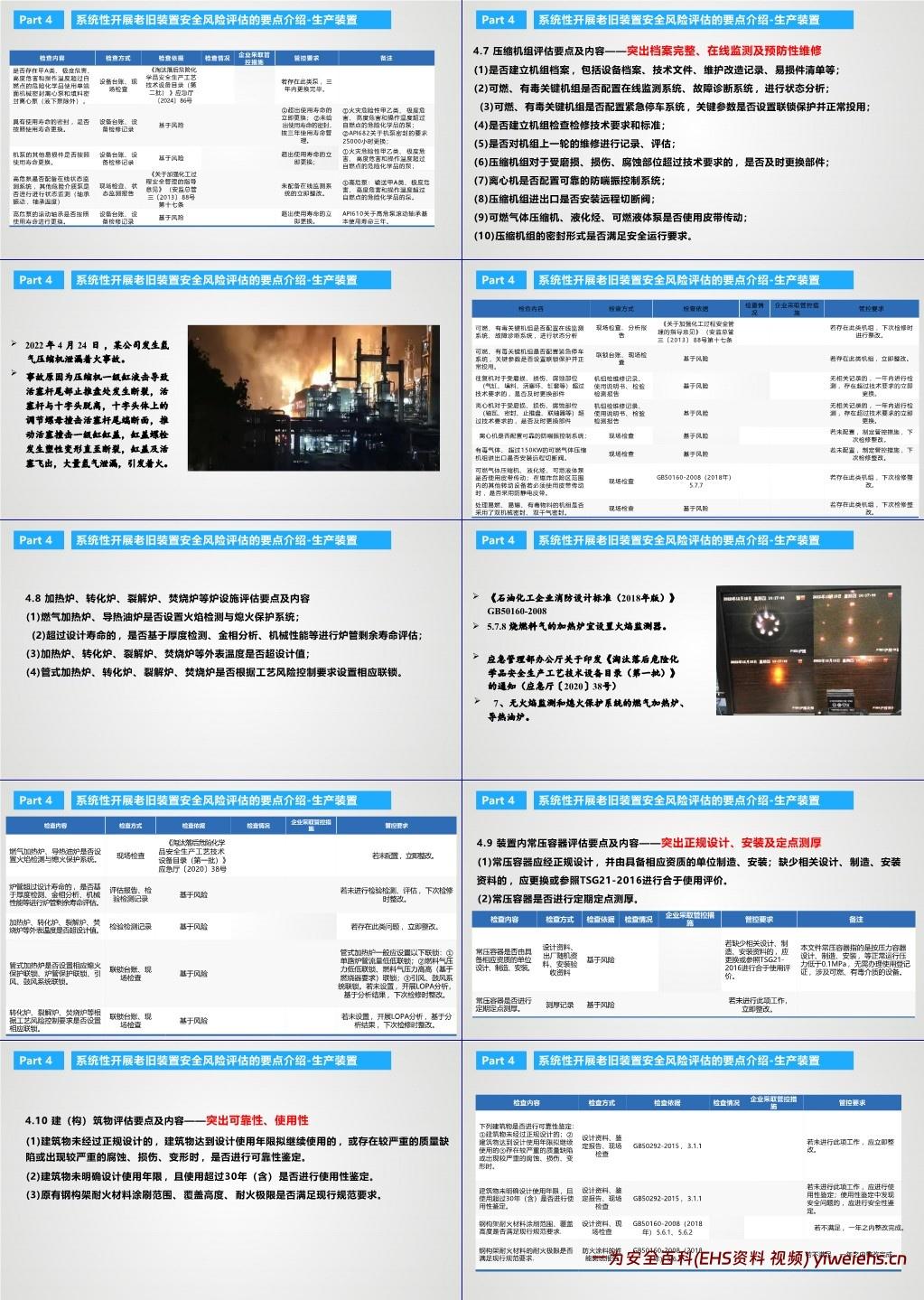

压缩机组评估:围绕档案建立、在线监测、紧急停车系统等 10 方面,结合某公司氢气压缩机泄漏着火事故,确定检查内容、方式、依据与整改要求。

炉设施评估:关注火焰检测与熄火保护系统、炉管剩余寿命评估等 4 点,依据相关标准与文件,明确检查方式、依据与管控措施。

常压容器评估:强调正规设计制造安装与定期定点测厚,明确缺少资料时的处理方式与测厚要求。

建(构)筑物评估:针对可靠性鉴定、使用性鉴定、钢构架耐火材料等 3 项内容,依据相关规范,明确检查与整改要求。

电气仪表评估:涵盖供电电源、防爆要求、系统与仪表使用年限等 8 方面,依据相关指南与规定,明确检查方式、依据与管控措施。

设备完好性管理评估:从管理制度建立、各环节质量控制、各类设备运行控制审核等 7 方面,量化衡量企业设备管理水平。

六、总结

老旧装置主要风险源于过低的设计制造标准、超长期服役导致的设备性能退化、自动控制与监测技术不完善三大方面。

对待老旧装置需秉持科学严谨态度,既不能 “谈老色变”,也不能 “一停了之”。

对老旧装置的决策重点应基于风险,而非单纯依据运行时间或仅考虑合规性。