【PPT】杜邦工艺安全分析PHA课程预览:

【PPT】杜邦工艺安全分析PHA内容介绍:

该文档围绕杜邦工艺安全分析(PHA)展开,系统阐述了工艺安全管理(PSM)及 PHA 的相关理论、实施流程与方法,旨在通过科学的分析与管理,预防工艺事故,保障生产安全。

一、工艺安全管理(PSM)概述

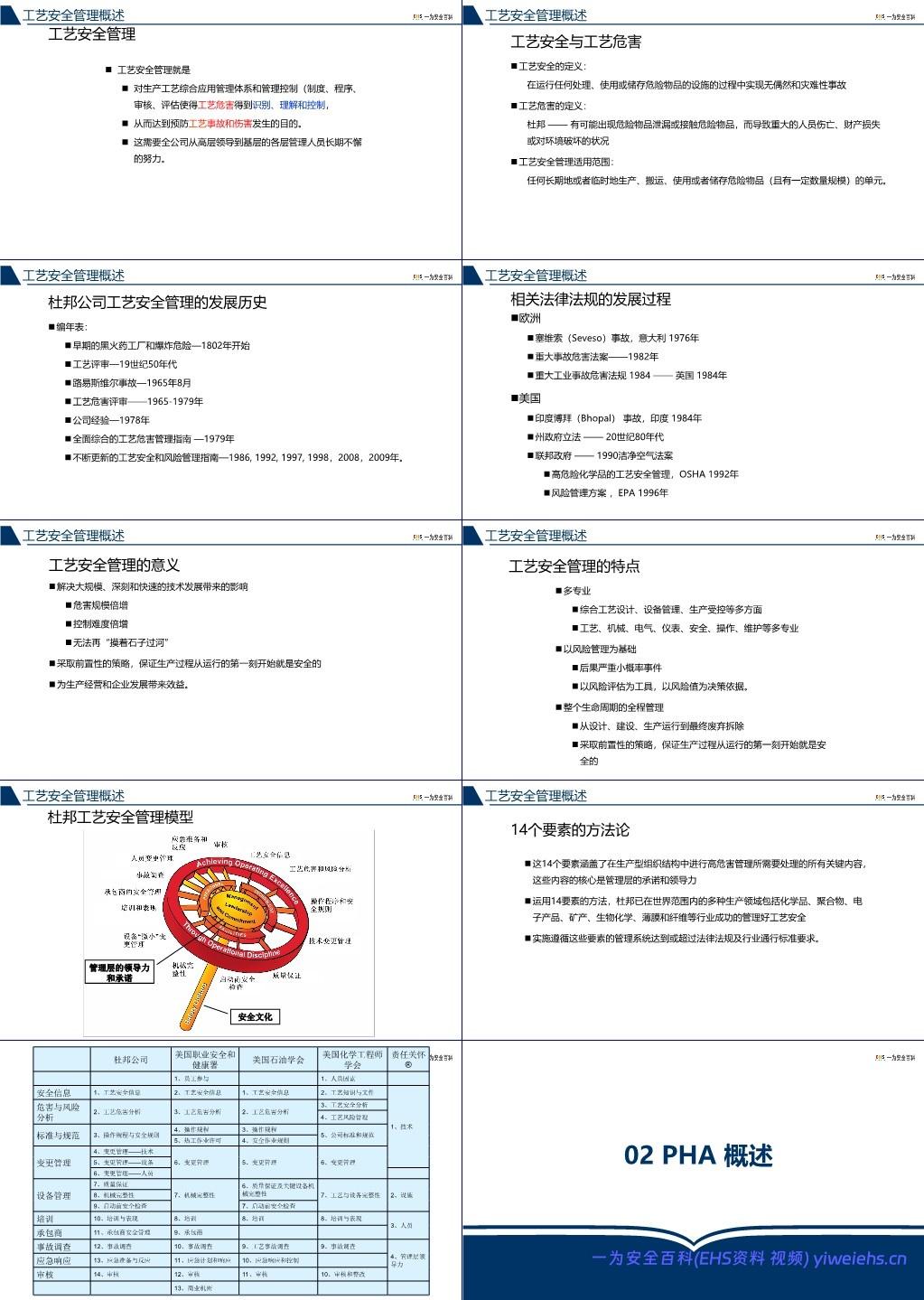

核心重要性:提出 “资产产出率第 0 定律”,指出设施若发生炸毁、烧毁、影响社区或违规被关停等情况,产出率将立即降为零。结合杜邦 1955-1997 年事故死亡原因统计,说明 2/3 的人员死亡(尤其是群死群伤)发生在工艺事故中,强调工艺安全管理对避免灾难性事故(如群死群伤、环境破坏、财产损失、生产中断等)、保障企业生存的关键作用。

定义与范围:工艺安全是指在处理、使用或储存危险物品的设施运行中实现无偶然和灾难性事故;工艺危害是指可能出现危险物品泄漏或接触,导致重大人员伤亡、财产损失或环境破坏的状况。其适用范围涵盖任何长期或临时生产、搬运、使用或储存一定规模危险物品的单元。

发展历史:杜邦自 1802 年黑火药工厂时期便开始关注工艺安全,历经工艺评审、路易斯维尔事故推动工艺危害评审发展,逐步形成全面综合的工艺危害管理指南,并不断更新。同时,介绍了欧洲(如塞维索事故后出台相关法案)和美国(如博帕尔事故后联邦及州政府立法)相关法律法规的发展历程。

特点与模型:具有多专业(涵盖工艺、机械、电气等多领域)、以风险管理为基础(聚焦后果严重的小概率事件)、全生命周期管理(从设计到废弃拆除)的特点。提出杜邦工艺安全管理 14 要素模型,涵盖工艺安全信息、工艺危害分析、操作规程与安全规则等,且对比了杜邦与美国职业安全和健康署、美国石油学会等机构在相关要素上的差异。

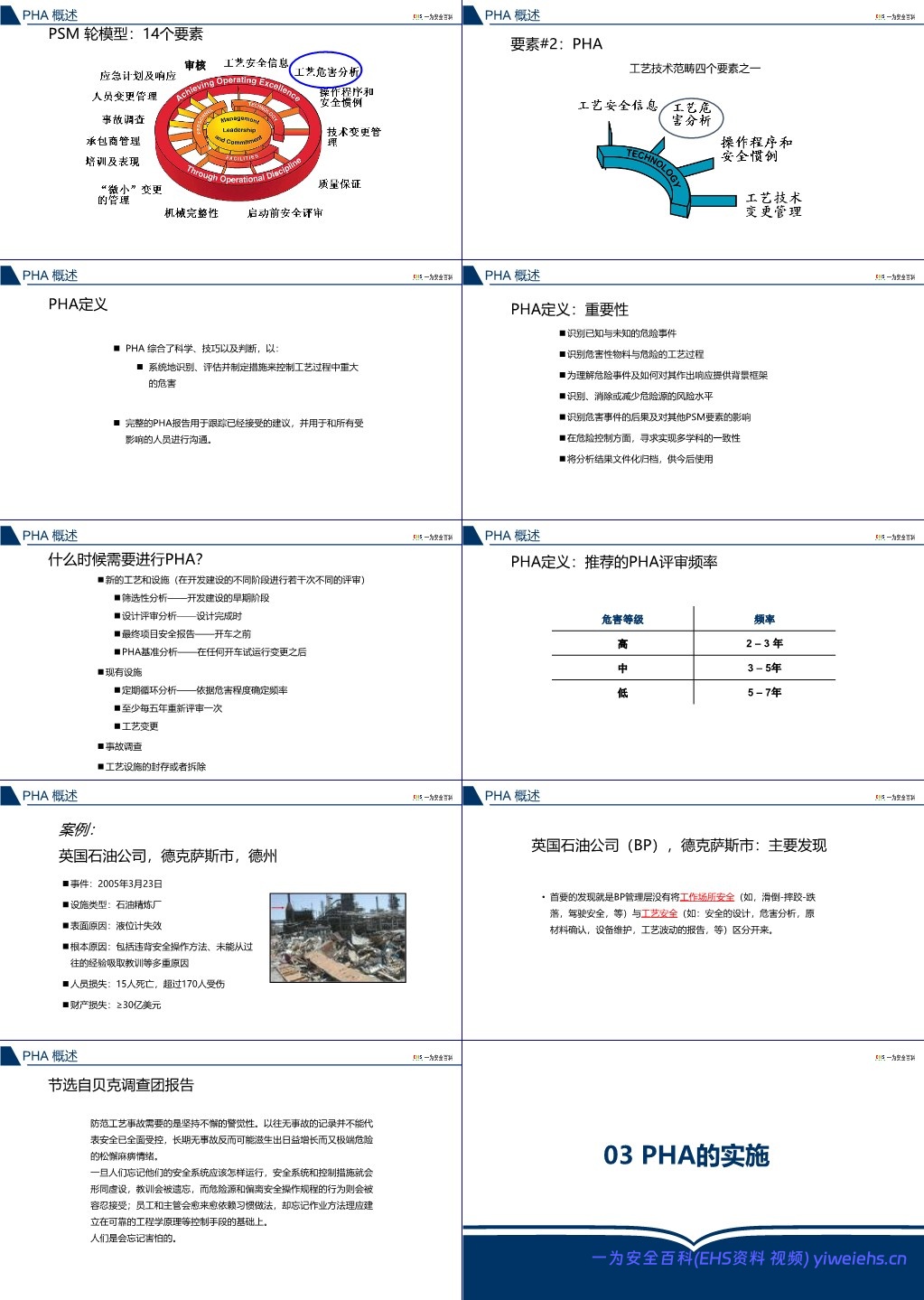

二、PHA 概述

定位与定义:PHA(工艺危害分析)是 PSM 14 个要素中工艺技术范畴的重要组成部分,综合科学、技巧与判断,系统识别、评估工艺过程中的重大危害,并制定控制措施,其完整报告用于跟踪建议、沟通信息。

重要性:可识别已知与未知危险事件、危害性物料及工艺,为理解危险事件及应对提供框架,降低风险水平,协调多学科在危险控制上的一致性,并归档分析结果供后续使用。

实施时机与频率:新工艺和设施需在开发建设不同阶段(早期筛选性分析、设计完成评审、开车前最终报告、试运行变更后基准分析)进行 PHA;现有设施需定期循环分析,至少每 5 年重新评审,频率依危害等级确定(高危害 2-3 年、中危害 3-5 年、低危害 5-7 年);此外,工艺变更、事故调查、设施封存或拆除时也需开展 PHA。还以英国石油公司德克萨斯市炼油厂 2005 年事故为例,强调忽视 PHA 相关要求的严重后果。

三、PHA 的实施流程

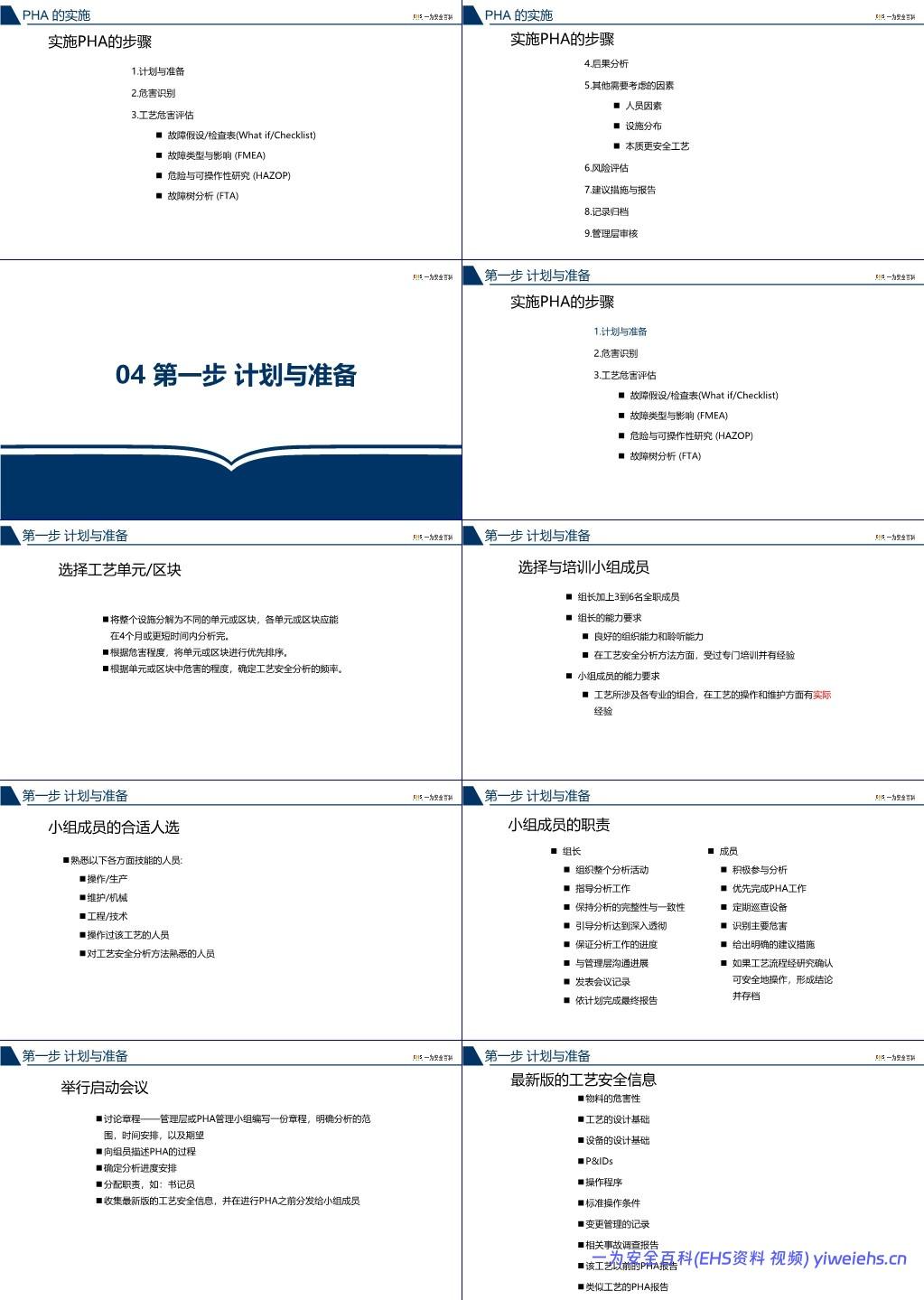

(一)计划与准备

单元划分与排序:将设施分解为 4 个月内可完成分析的单元或区块,按危害程度优先排序,并确定分析频率。

小组组建与培训:组建含组长(需具备组织、聆听能力及 PHA 方法经验)在内的 3-6 人全职小组,成员需涵盖操作 / 生产、维护 / 机械、工程 / 技术等专业,且熟悉工艺或 PHA 方法。明确组长(组织分析、指导进度、沟通汇报等)与成员(参与分析、巡查设备、识别危害等)职责。

启动会议与信息收集:召开启动会议,明确分析范围、时间、职责,描述 PHA 过程;收集并分发最新工艺安全信息,包括物料危害性、工艺与设备设计基础、P&IDs、操作程序、变更记录、事故报告及历史 PHA 报告等。

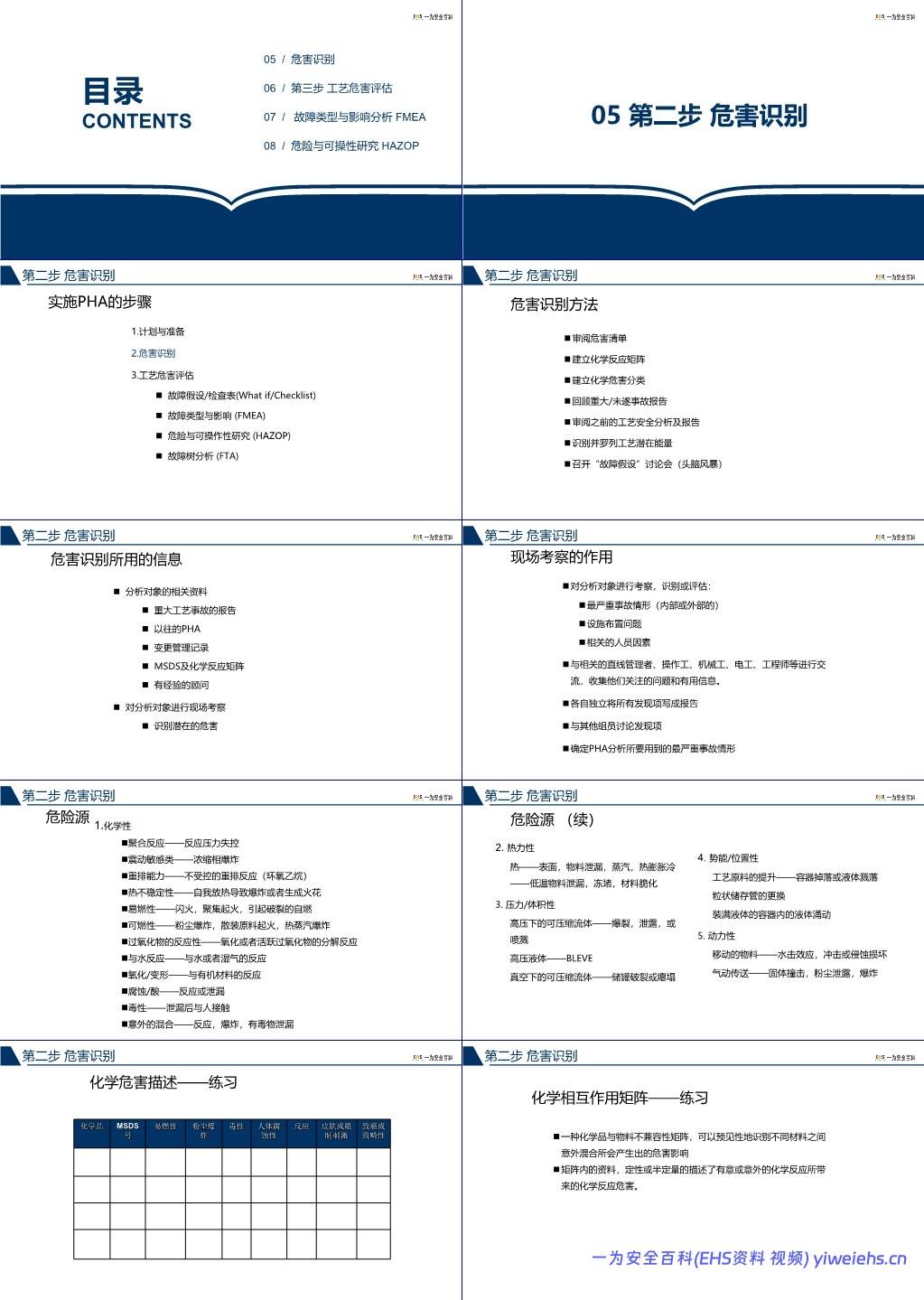

(二)危害识别

方法:通过审阅危害清单、建立化学反应矩阵与化学危害分类、回顾事故报告与历史 PHA、识别潜在能量、召开 “故障假设” 讨论会(头脑风暴)等方式识别危害。

信息支撑:需结合分析对象资料、事故报告、变更记录、MSDS、现场考察结果及专家意见。现场考察可评估最严重事故情形、设施布置问题,收集一线人员关注的问题。

危险源分类:包括化学性(如聚合反应失控、易燃性、毒性等)、热力性(热泄漏、低温冻堵等)、压力 / 体积性(高压流体爆裂、真空储罐破裂等)、势能 / 位置性(容器掉落、液体溅落等)、动力性(水击效应、粉尘泄漏等)五类,并提供化学危害描述及相互作用矩阵的练习模板。

(三)工艺危害评估

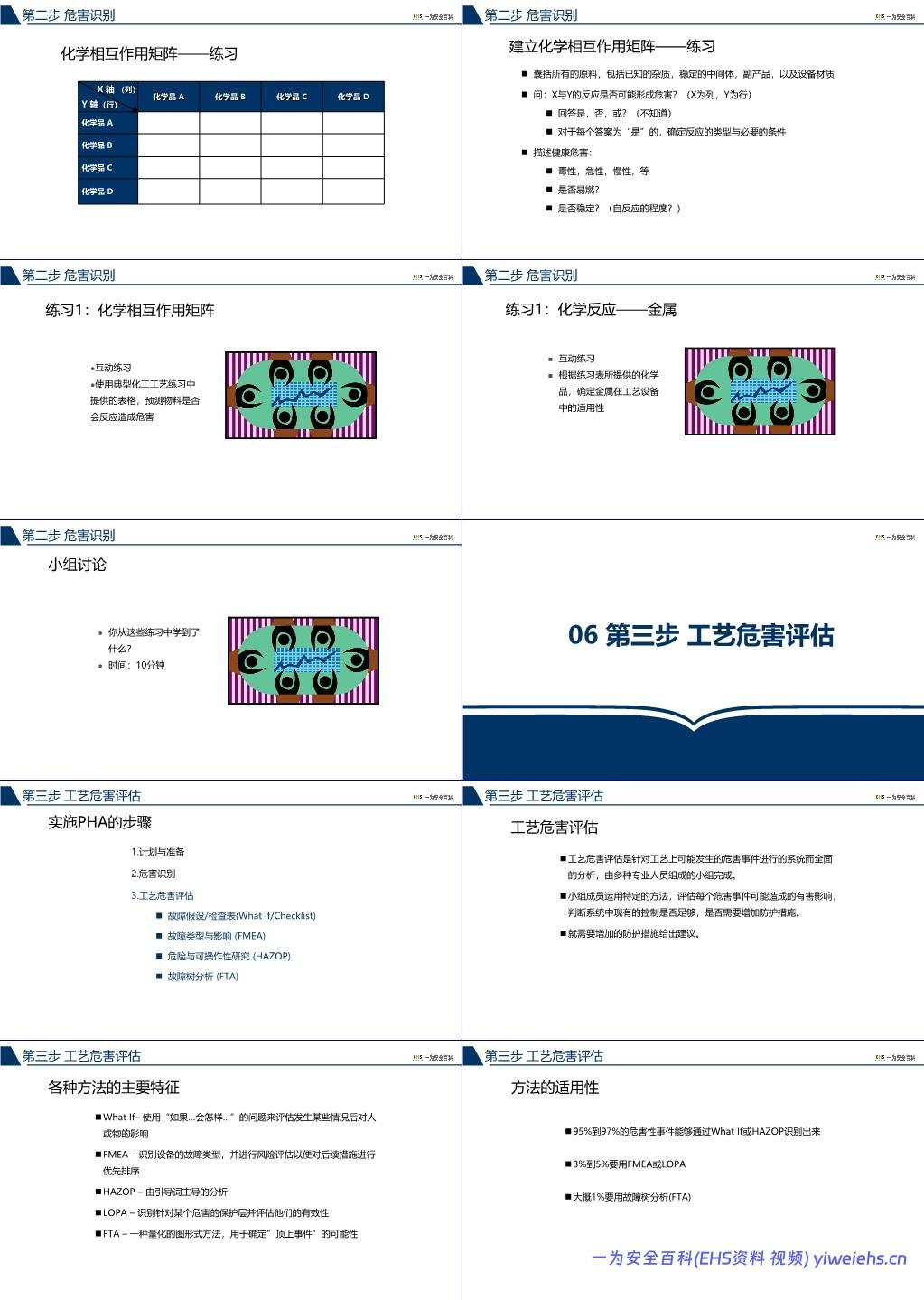

主要方法及特点

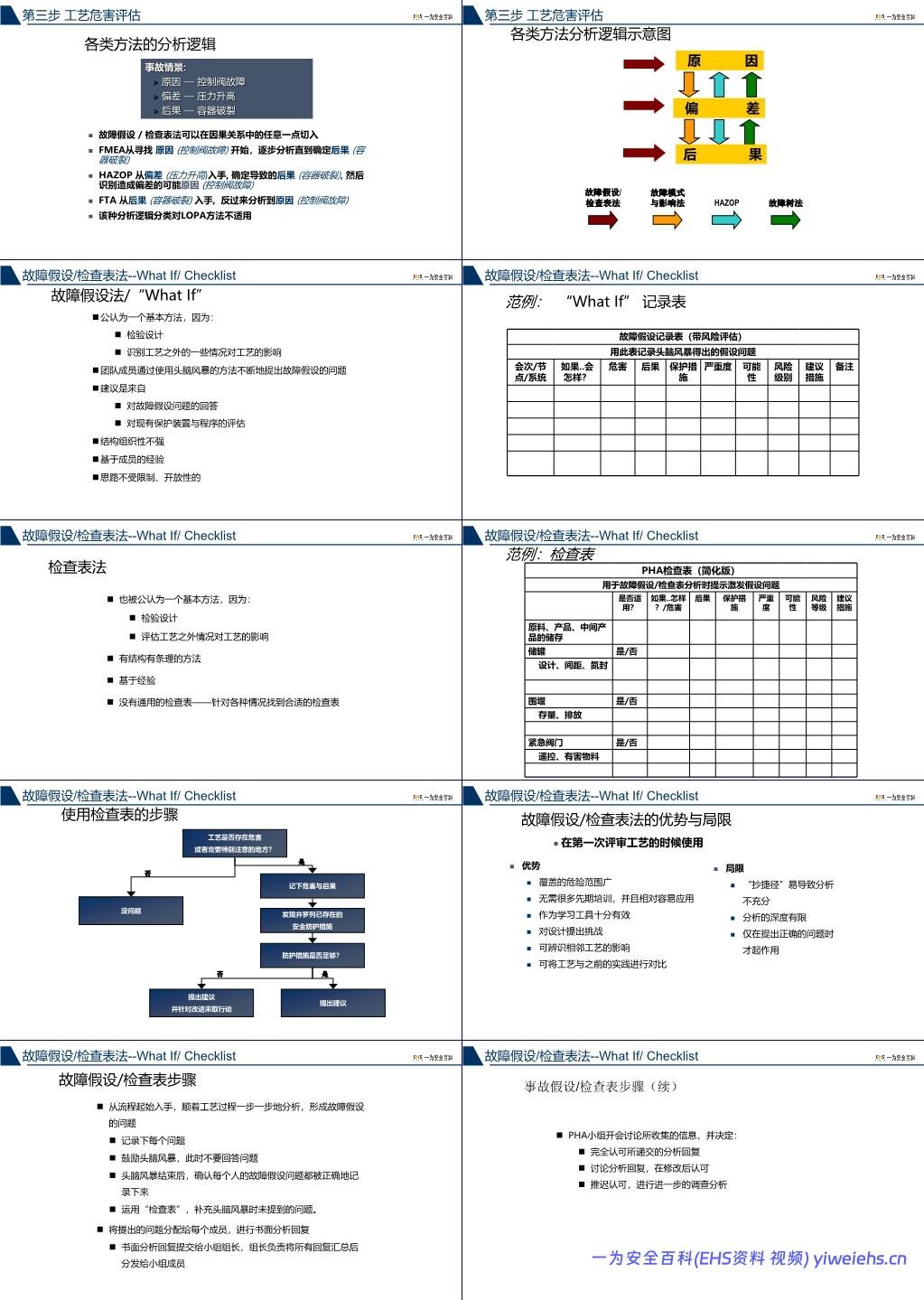

故障假设 / 检查表法(What if/Checklist):通过 “如果… 会怎样…” 提问结合检查表,检验设计、评估外部影响,优势是覆盖范围广、易应用、可作学习工具,局限是易分析不充分、深度有限,适用于首次工艺评审。

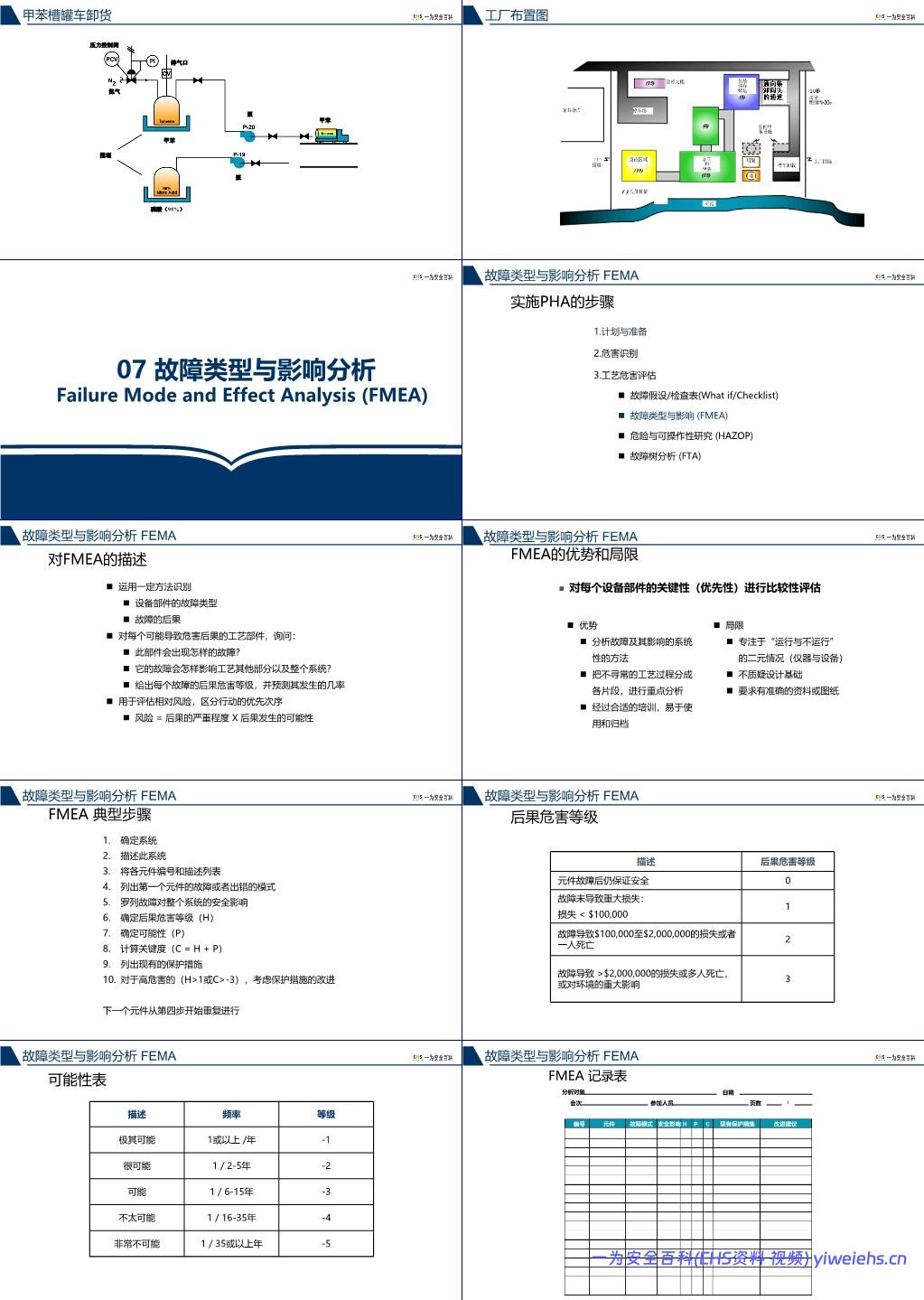

故障类型与影响分析(FMEA):识别设备故障类型及后果,计算风险(后果严重程度 × 可能性),优势是系统分析故障、易归档,局限是聚焦设备二元状态、不质疑设计基础,用于评估设备部件关键性。

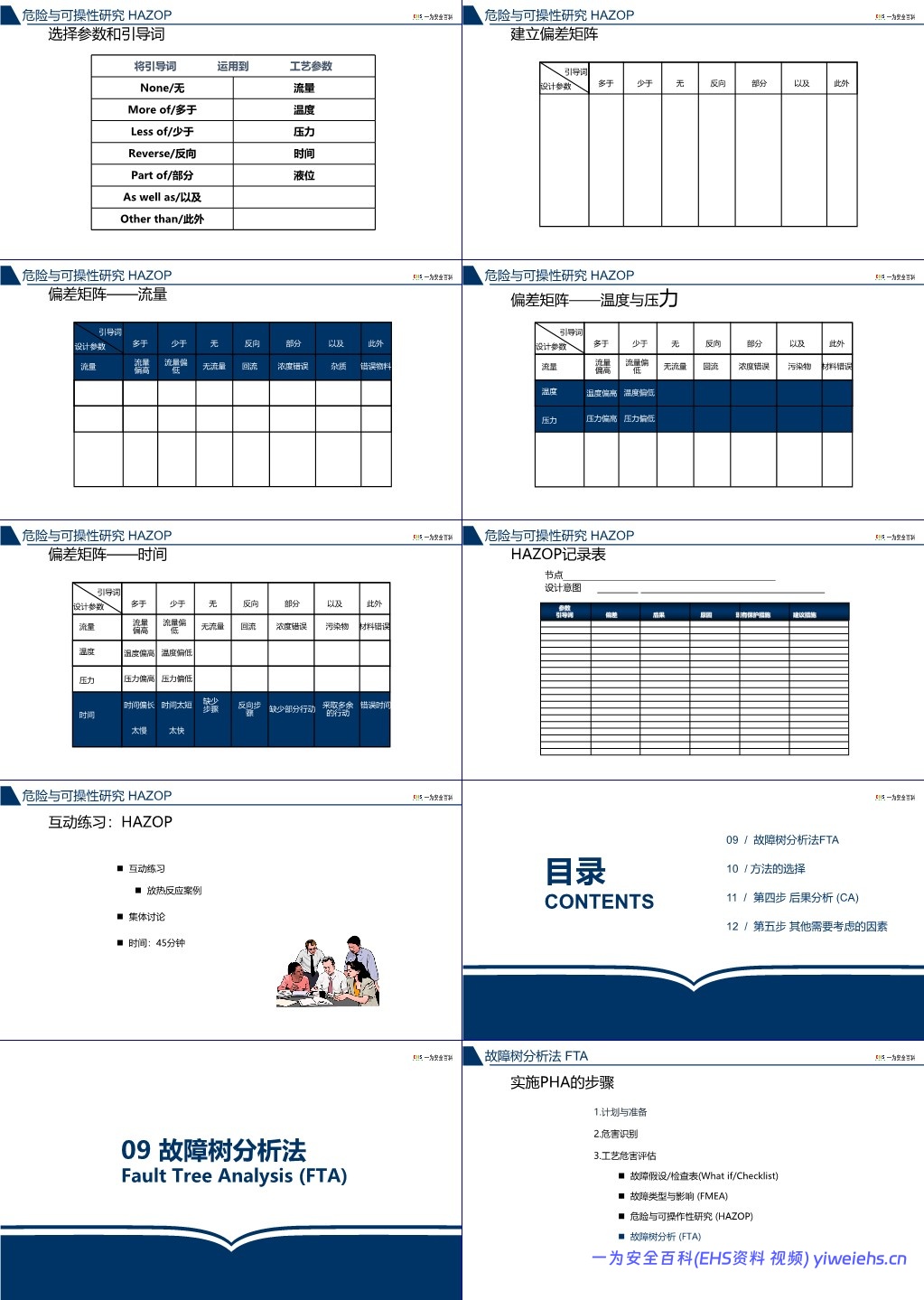

危险与可操作性研究(HAZOP):以引导词(无、多于、少于等)驱动,分析工艺偏差及后果,优势是系统全面、适用于新技术,局限是假定设计正常、需准确资料,是化工工艺常用分析方法。

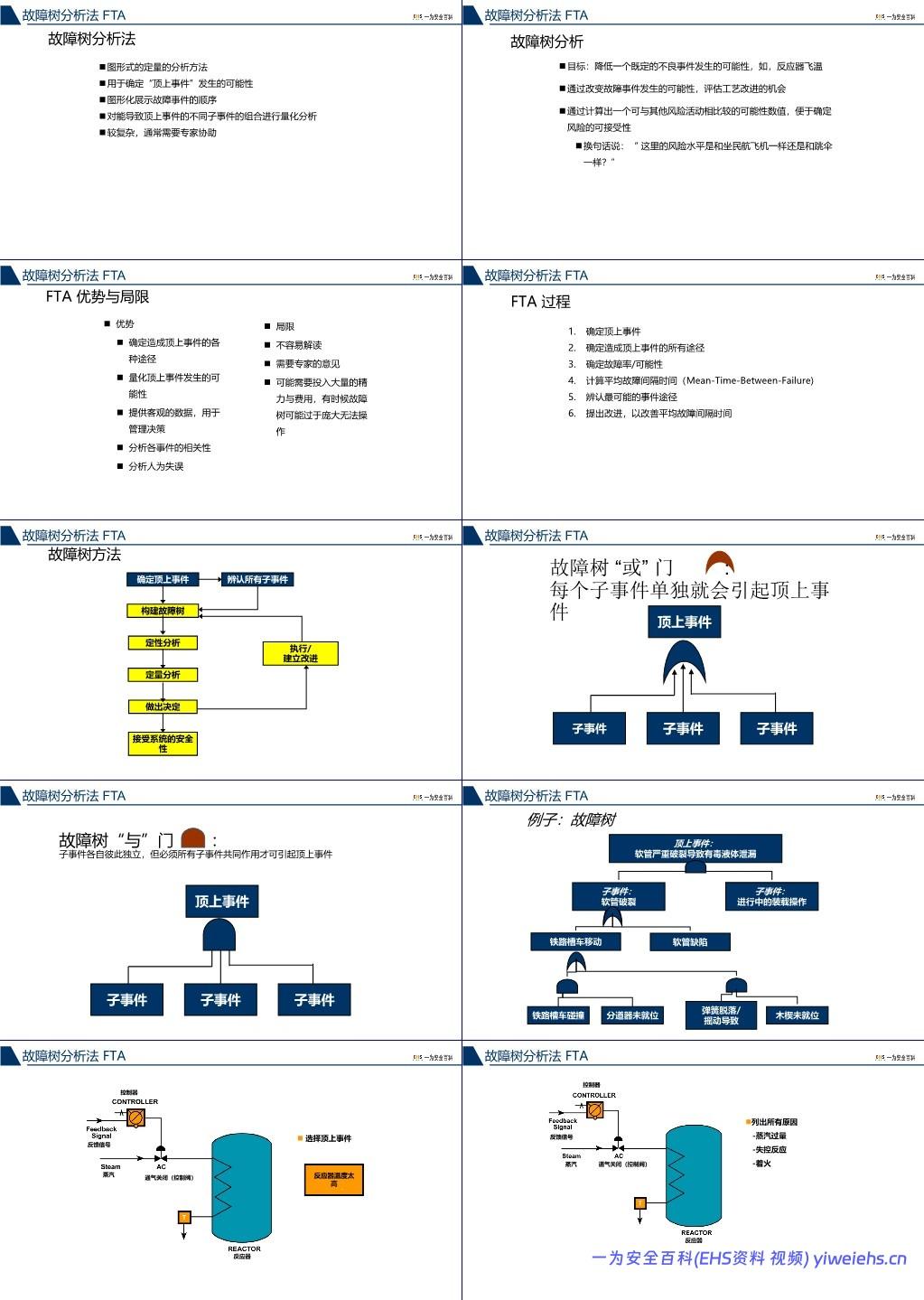

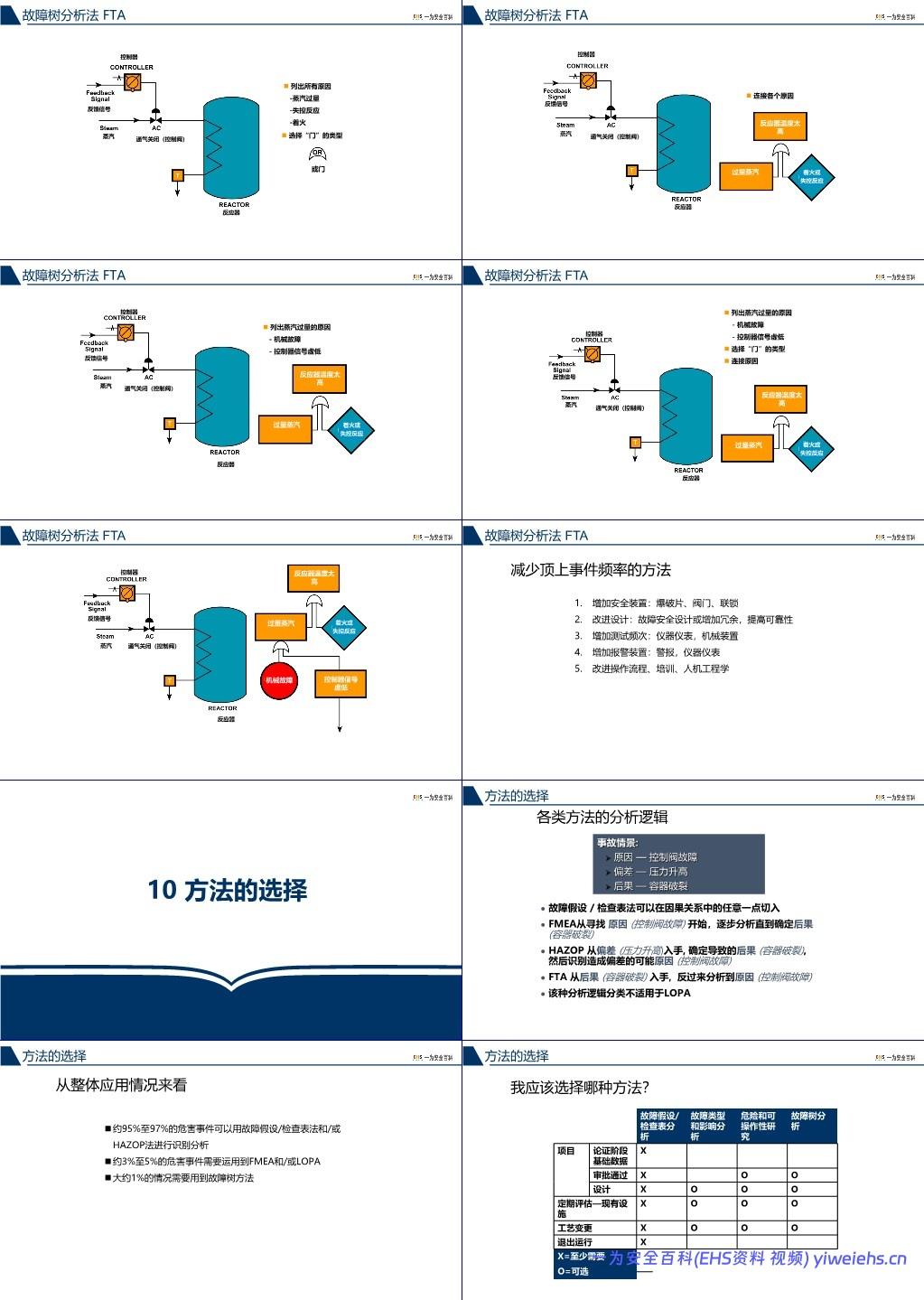

故障树分析(FTA):图形化定量分析,从 “顶上事件” 反向追溯原因,计算事件发生可能性,优势是能量化风险、分析事件相关性,局限是复杂需专家协助,用于关键高风险事件分析。

方法适用性与逻辑:95%-97% 的危害事件可通过故障假设 / 检查表法或 HAZOP 识别,3%-5% 需 FMEA,1% 需 FTA。不同方法分析逻辑不同,如 FMEA 从原因到后果,HAZOP 从偏差到原因与后果,FTA 从后果到原因。

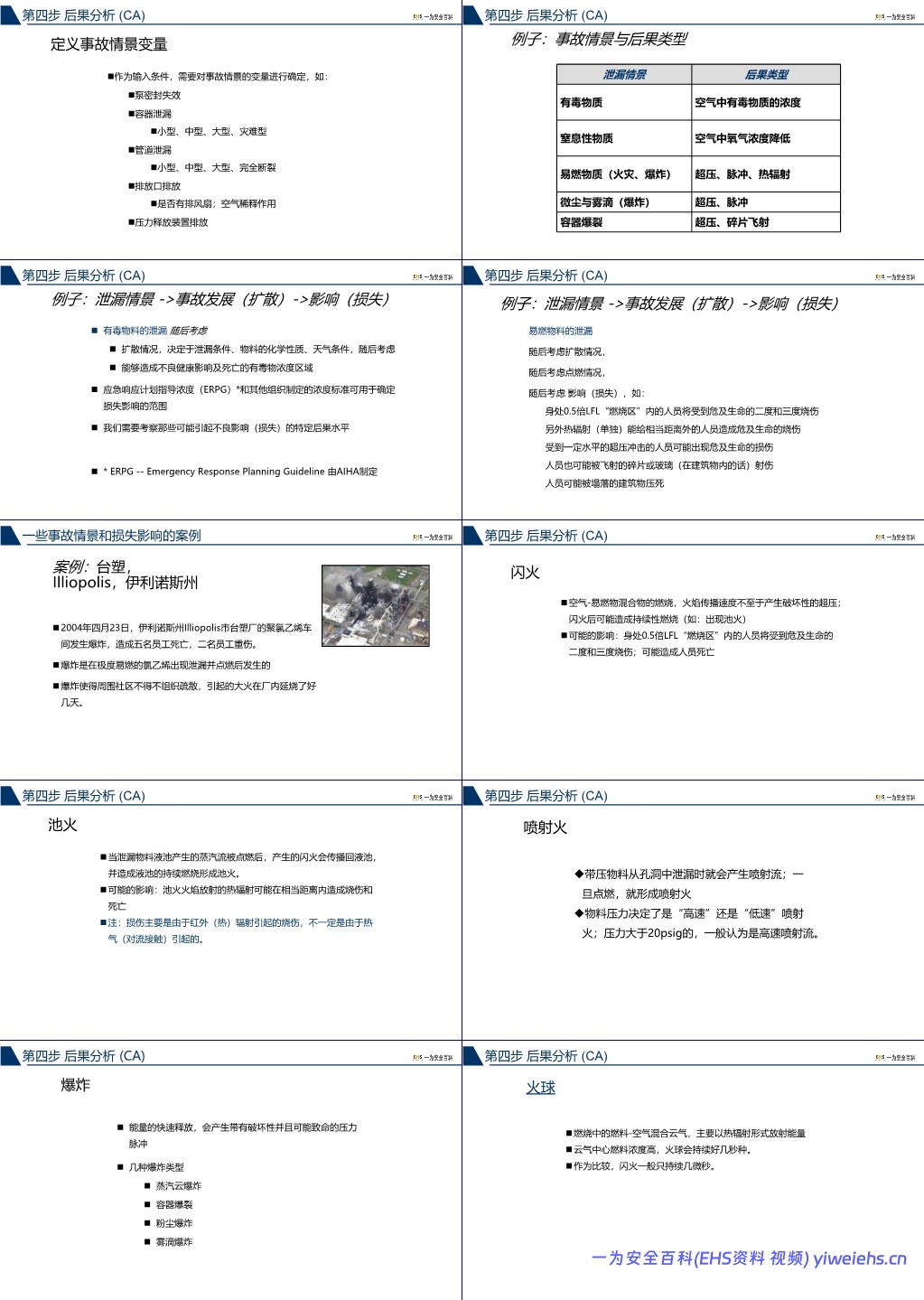

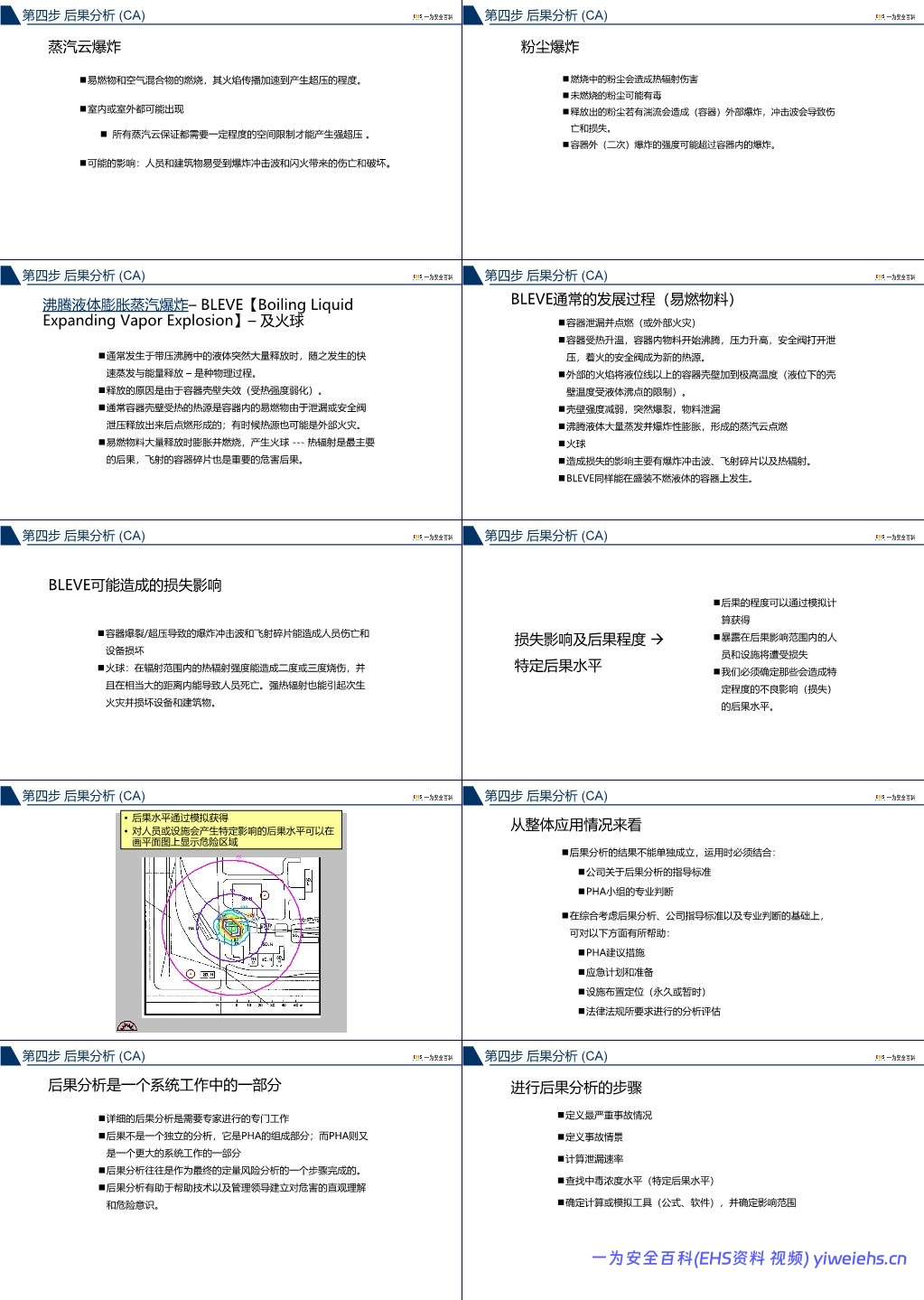

(四)后果分析(CA)

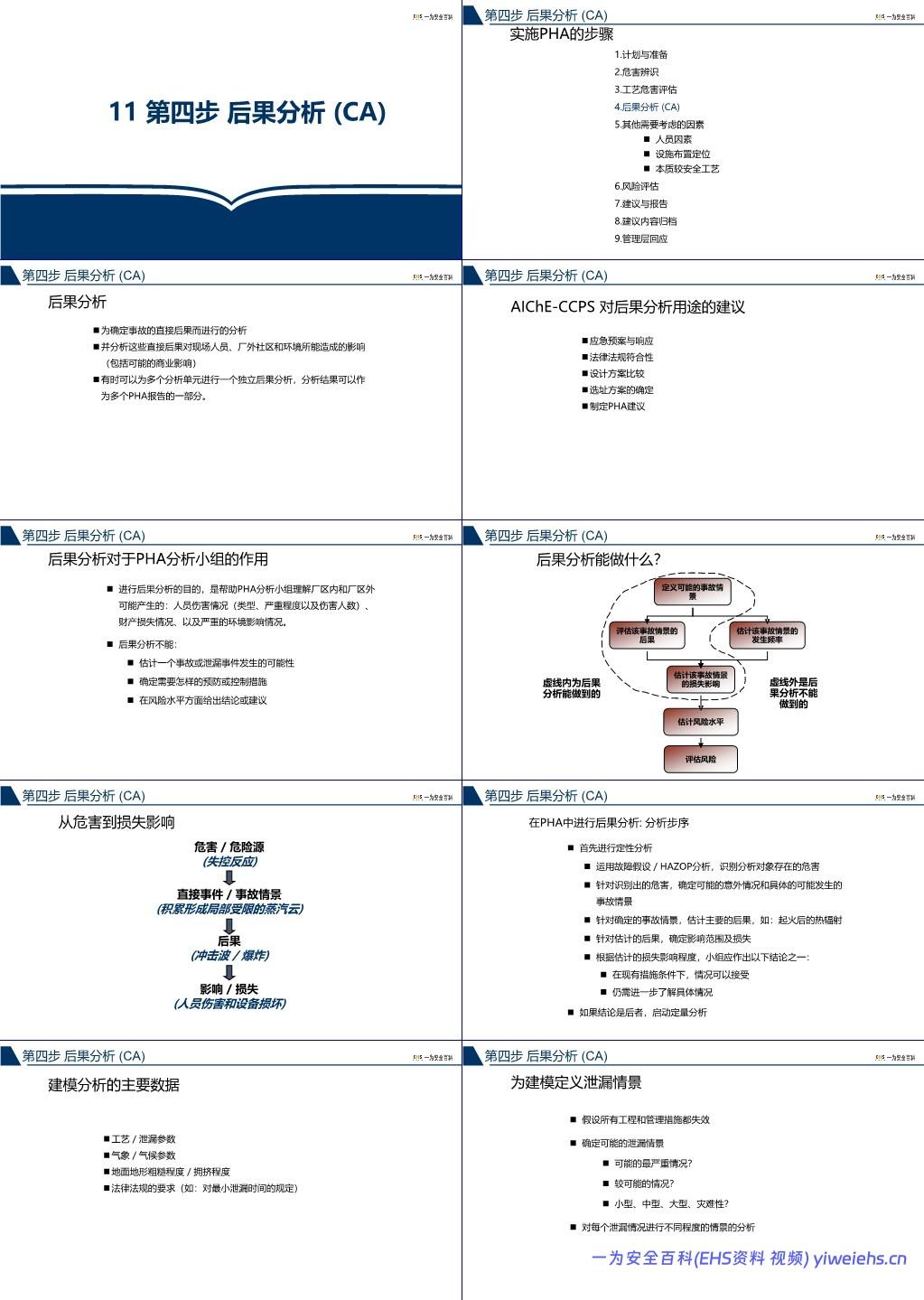

目的与作用:确定事故直接后果及对人员、社区、环境、商业的影响,为 PHA 小组提供损失影响信息,支撑应急预案、法规符合性、设计比较、选址及 PHA 建议制定,但不能估计事故可能性、确定控制措施或给出风险结论。

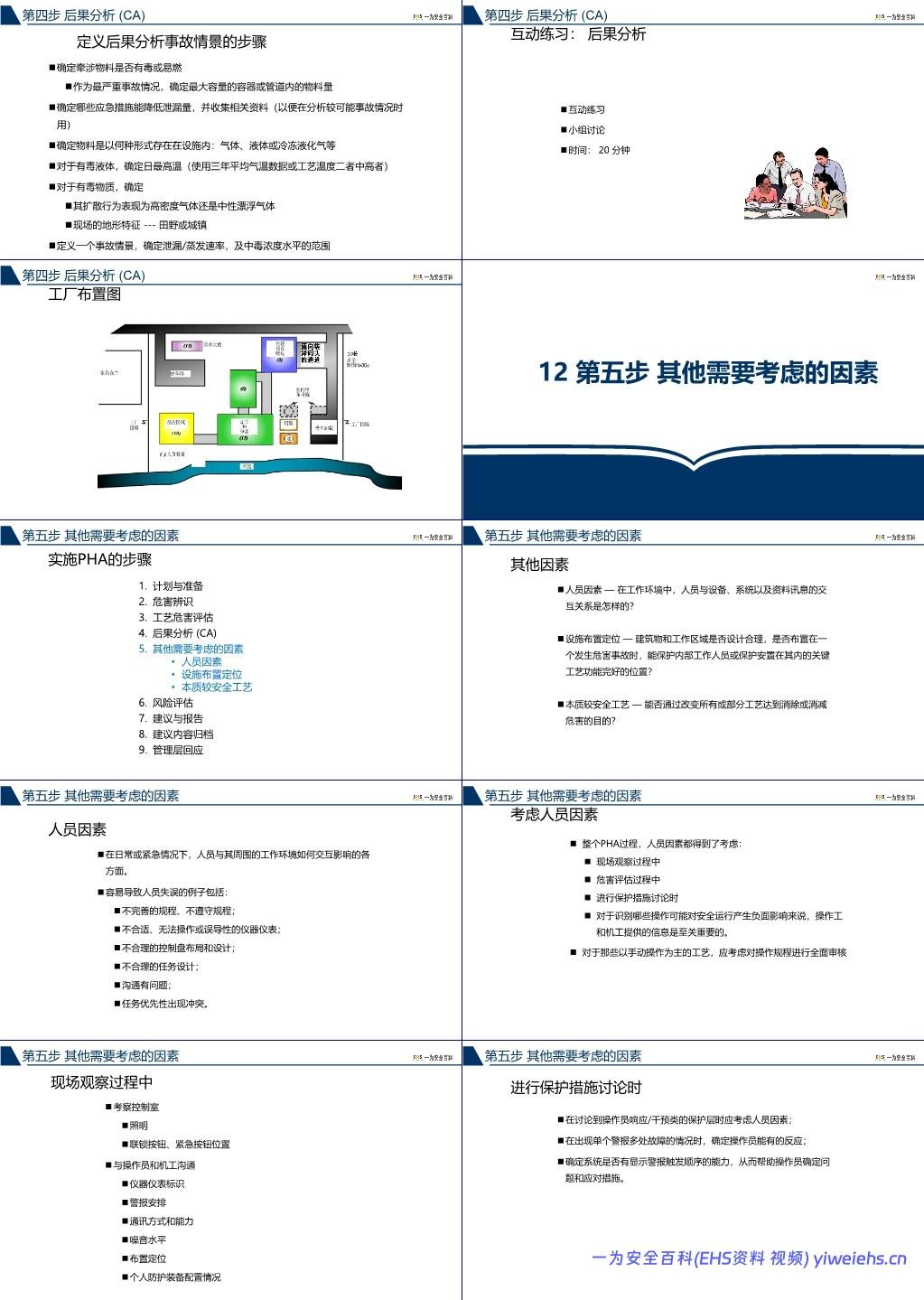

分析步骤:先定性分析,通过故障假设 / HAZOP 识别危害、确定事故情景、估计后果与影响范围,判断是否可接受或需进一步定量分析;定量分析需确定泄漏情景(如泵密封失效、容器泄漏等),收集工艺、气象、地形等数据,运用建模工具计算影响范围。

事故类型与后果:涵盖闪火、池火、喷射火、爆炸(蒸汽云、容器爆裂、粉尘、雾滴)、火球、BLEVE(沸腾液体膨胀蒸汽爆炸)等,不同事故类型有不同危害形式(如热辐射、冲击波、碎片飞射等)及影响范围。

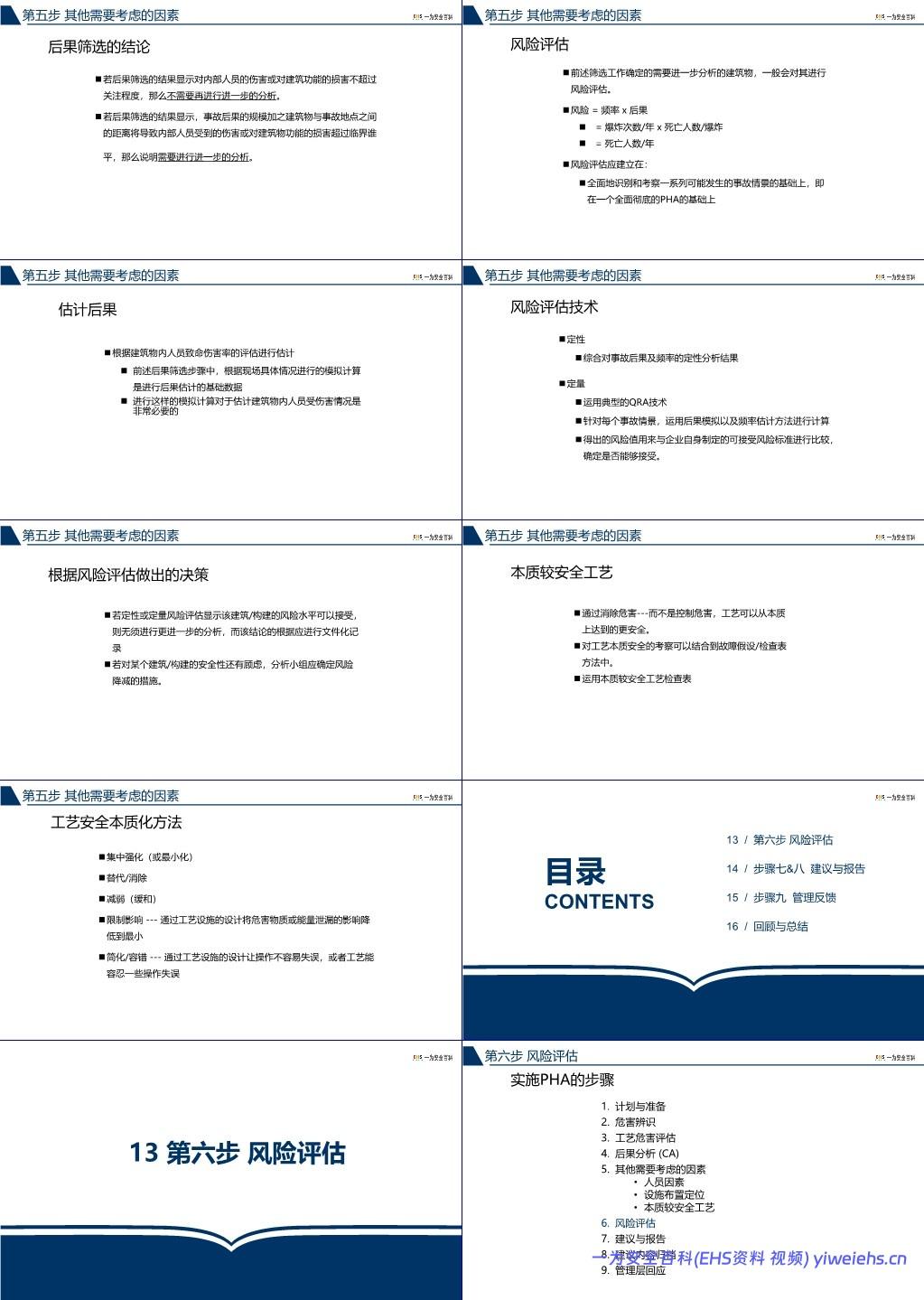

(五)其他需要考虑的因素

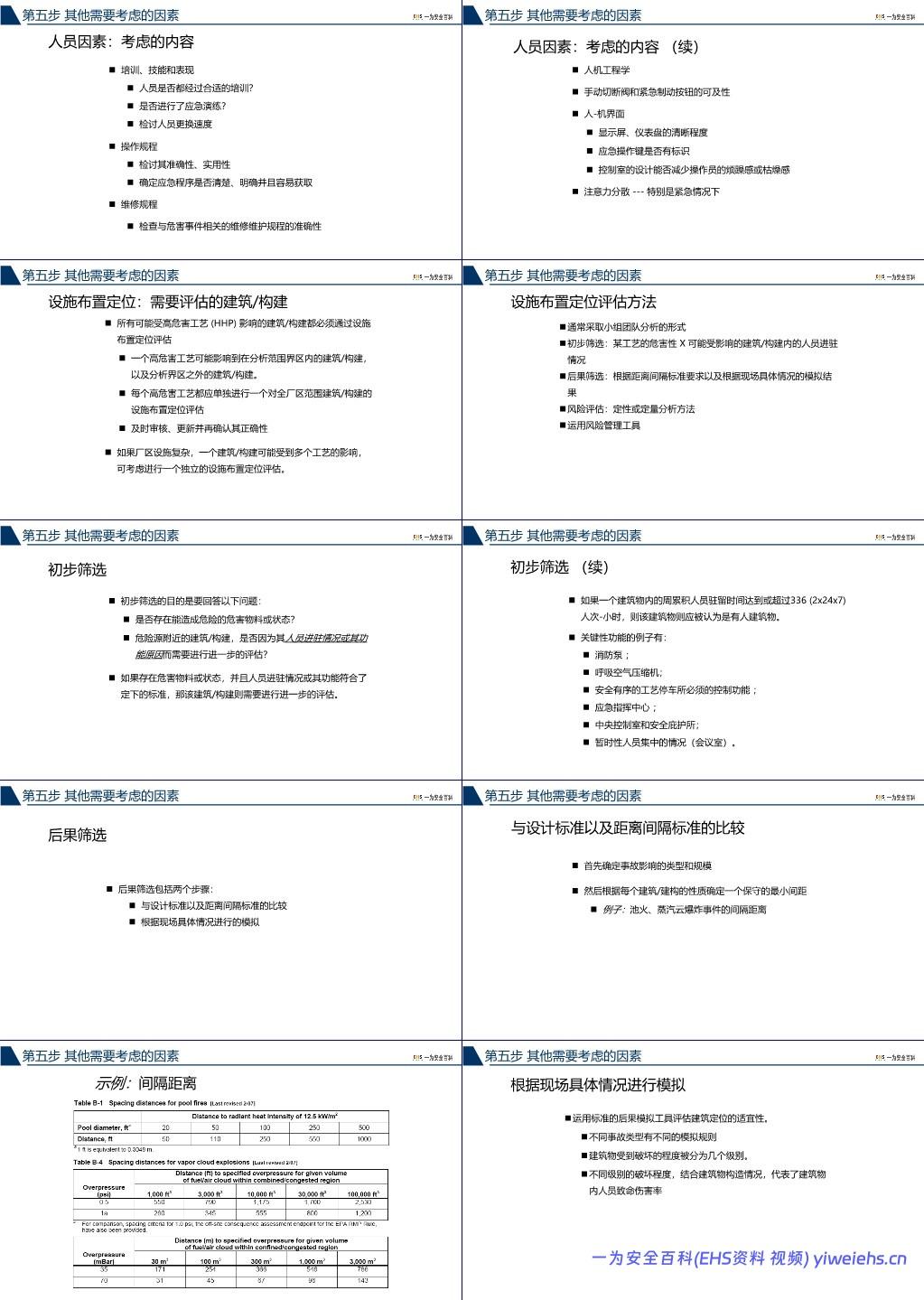

人员因素:关注人员与工作环境的交互,识别易导致失误的情况(如不完善规程、不合理仪器布局等),在现场观察、危害评估、保护措施讨论中纳入人员因素,审核操作规程,考虑培训、人机工程学等内容。

设施布置定位:评估受高危害工艺影响的建筑 / 构建,通过初步筛选(判断危害与人员进驻情况)、后果筛选(比较距离标准与模拟结果)、风险评估(定性或定量分析风险),确定建筑定位是否合理,必要时制定风险降减措施。

本质较安全工艺:通过消除危害而非控制危害提升安全性,可结合故障假设 / 检查表法,采用集中强化、替代 / 消除、减弱、限制影响、简化 / 容错等方法优化工艺。

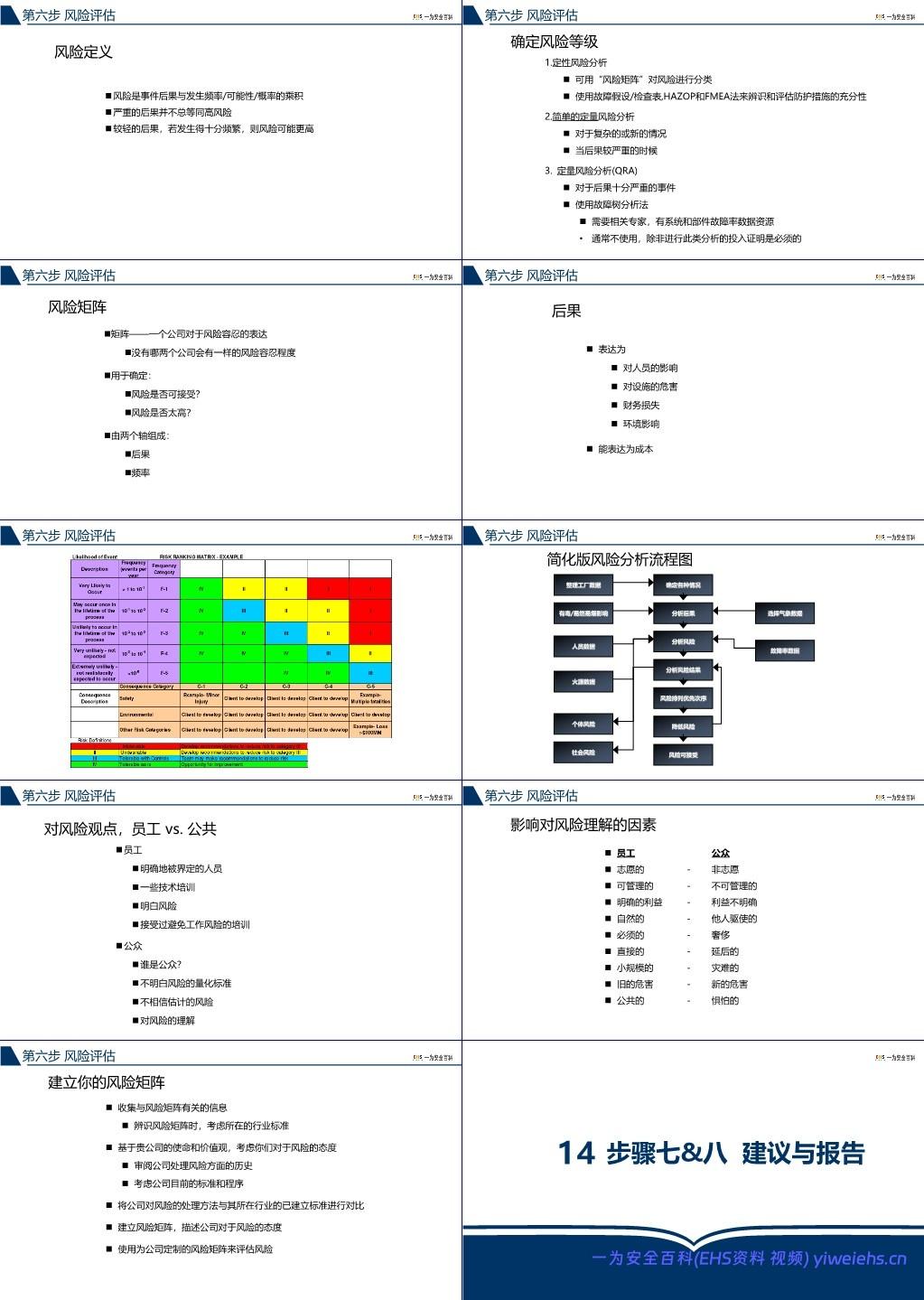

(六)风险评估

风险定义与评估方法:风险是事件后果与发生频率 / 可能性的乘积。评估方法包括定性分析(用风险矩阵分类,结合故障假设 / 检查表等辨识防护措施充分性)、简单定量分析(用于复杂或严重后果情况)、定量风险分析(QRA,用于极严重事件,需专家与故障率数据)。

风险矩阵与决策:风险矩阵体现公司风险容忍度,由后果(人员影响、设施危害、财务损失、环境影响)和频率轴组成,用于判断风险是否可接受、是否需改进。同时需考虑员工与公众对风险理解的差异(如员工志愿接受风险、有培训,公众非志愿、不了解风险)。

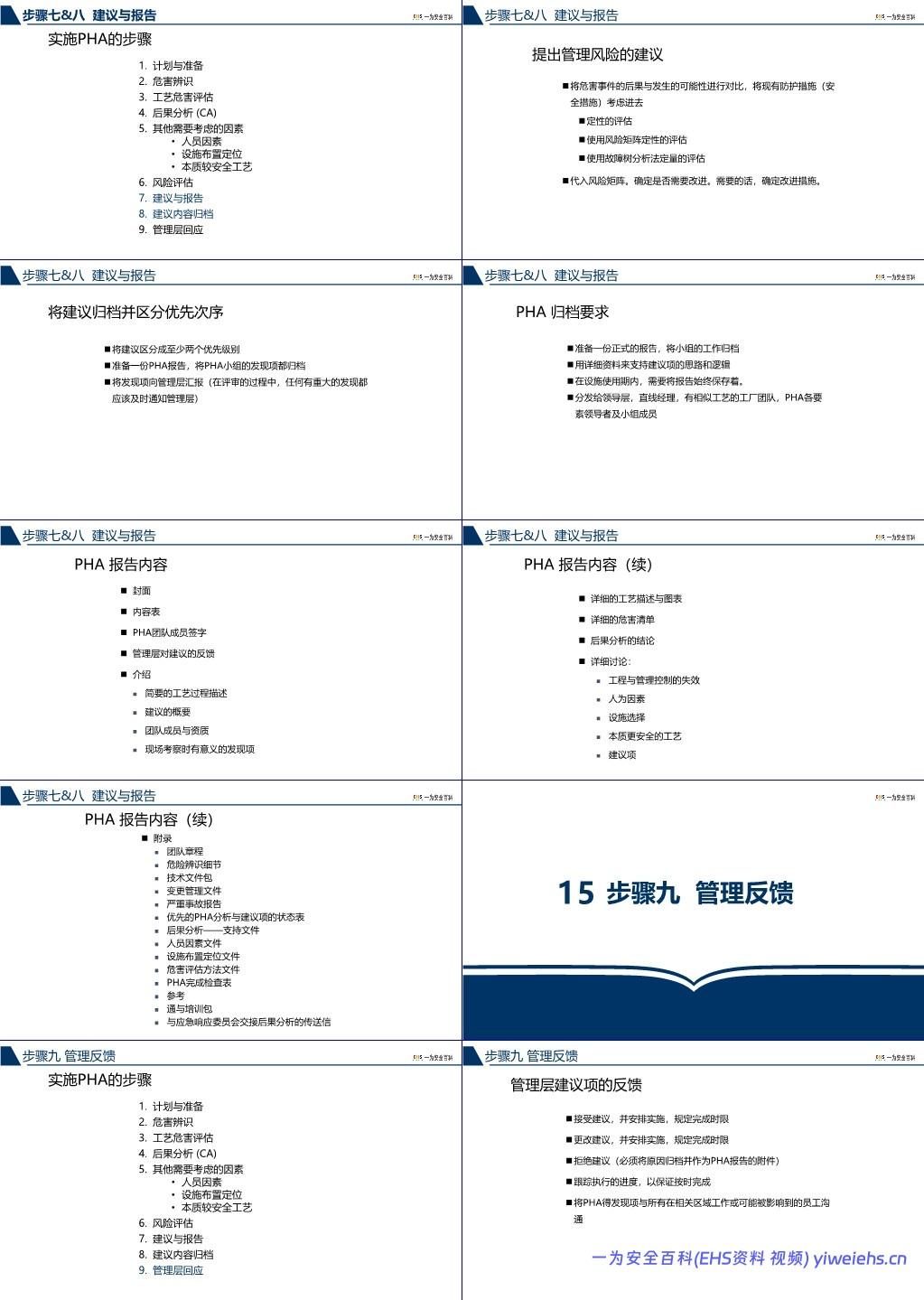

(七)建议与报告

建议提出与归档:对比危害事件后果与可能性,结合现有防护措施,通过定性或定量评估确定是否需改进,提出建议并区分优先级别。准备正式 PHA 报告,归档小组工作、发现项及支持资料,报告需长期保存并分发给相关人员。

报告内容:包括封面、内容表、签字页、管理层反馈、工艺描述、建议概要、团队资质、现场发现项、详细危害清单、后果分析结论、讨论内容(工程与管理控制失效、人员因素等)及附录(章程、技术文件、变更记录等)。

(八)管理层反馈

反馈方式:管理层对建议可接受并安排实施(定时限)、更改后实施(定时限)或拒绝(需归档原因),需跟踪执行进度,并将 PHA 发现项与相关员工沟通。

结果沟通与追踪:PHA 领导需向操作员、维修员等分享结果,分发关键设备清单,归档后果分析结论并分享给应急响应组织;直线组织领导或项目负责人追踪建议执行,定期发布运行设施 PHA 建议报告,监督新建项目建议实施。

四、回顾与总结

梳理 PHA 实施的完整步骤,强调 PSM 14 要素模型的核心地位,明确不同阶段(可行性研究、初步设计、详细设计等)PHA 的开展时机,总结各类分析方法的逻辑差异,展示独立防护层次(从工艺安全设计到社区紧急计划),重申 PHA 对工艺安全管理的重要性,为企业开展工艺安全分析提供全面指导。