【PPT】现场目视化及班组看板设计内容介绍:

该文档是一份关于 “现场目视化及班组看板设计” 的培训 PPT 内容,围绕目视化管理与看板设计的核心逻辑,从推行原因、核心概念、工具应用到优化方向展开全面讲解,旨在帮助企业通过目视化管理提升现场管理效率,消除浪费、降低成本。

一、推行目视化管理的核心原因

人类感官特性决定高效性:人类通过视觉接收的信息占比达 87%,远高于听觉(7%)、触觉(3%)、嗅觉(2%)和味觉(1%),基于视觉的目视化管理比口头传达更直观、高效,能减少信息传递误差。

企业竞争与成本控制需求:市场对成本的严苛要求迫使企业优化管理,丰田公司作为成本控制典范,提出 “7 种浪费”(制造过多 / 早、等待、搬运、加工、库存、动作、不良品浪费),而目视化管理是 “投入最小、效果最大” 的改善工具,可实时掌握异常并预防问题,助力企业灵活应对市场变化。

现场管理的核心痛点解决:生产现场 “看不到问题” 是最大隐患,“因忙忽视找问题” 会导致管理停滞,目视化管理能让问题、异常、浪费 “一目了然”,为忙碌现场提供高效的改善方向。

二、目视化管理的核心内涵

(一)定义与实现方式

定义:即 “一眼即知的管理”(VM,Visual Management),通过视觉工具(图表、看板、颜色标识、区域划分等),让现场的品质、成本、交期、安全等状况清晰呈现,便于快速采取对策、防止错误。

核心工具:文字、图表、标识、颜色,例如红单、区域划分线、色标、彩灯等,通过标准化的视觉符号简化工作流程、控制现场状态。

(二)目标

维持并提升产品质量;

维持并降低生产及管理成本;

确保交期达成,缩短生产周期、削减库存;

保障安全生产,改善现场环境;

维持并提升现场 5S 管理水平。

(三)三大作用

暴露异常与问题:让隐藏的浪费、设备故障、品质隐患等显性化;

预防失误:减少误判断、误操作、遗忘等人为失误;

提升管理效率:通过公开化的视觉信息,营造 “保优贬劣” 的竞争氛围,激发员工改善意识,实现自主管理。

(四)特点

普通化:员工、领导、同事可通过视觉信息相互交流;

公开化:管理要求与现场状态公开,便于自主控制和监督;

视觉化:信息传递基于 “可见性”,确保全员快速获取。

三、看板:目视化管理的核心载体

(一)看板的定义与作用

定义:以最简单的图形、符号或文字,在最明显的位置,以最廉价的方式传递信息的工具。

核心作用:

让问题 / 异常显性化,避免信息隐藏;

快速、准确传递生产、质量、安全等关键信息;

实现预防管理,提前规避潜在风险;

激励员工:通过数据对比(如产能达成率、5S 评比)激发竞争与改善动力;

提升企业现场管理形象。

(二)分类与应用场景

看板分为固定管理看板和动态管理看板,二者在内容、用途上各有侧重,覆盖企业不同管理层级:

类型 核心内容 应用场景举例

固定看板 长期稳定的管理信息,如车间名称、人员信息、设备名称、作业标准、组织结构、5S 责任区等 联想高管架构图、车间 5S 组织结构图、设备操作说明书、地面定位标识(脚印标、箭头标等)

动态看板 实时变化的现场数据,如生产进度、质量状况、交期达成、安全事故、员工绩效等 车间生产管理看板(计划产量 / 实际产量 / 达成率)、质量看板(客诉比对 / 制程品质)、安全日看板(事故记录 / 无事故天数)

(三)不同层级看板的内容差异

管理层级 责任主体 常用形式 核心内容

公司级 高层领导 ERP 系统、大型标语、现况板 企业愿景、经营方针、核心目标指标、部门竞赛评比、企业成长历史等

部门 / 车间级 中层管理干部 现况板、移动看板、电子屏 部门方针、PQCDSM(生产、质量、成本、交期、安全、士气)月指标、设备故障统计、班组评比等

班组级 基层班组长 活动板、图表、点检表 5S 清扫责任表、设备日常检查表、生产实绩趋势图、员工技能表、改善提案案例等

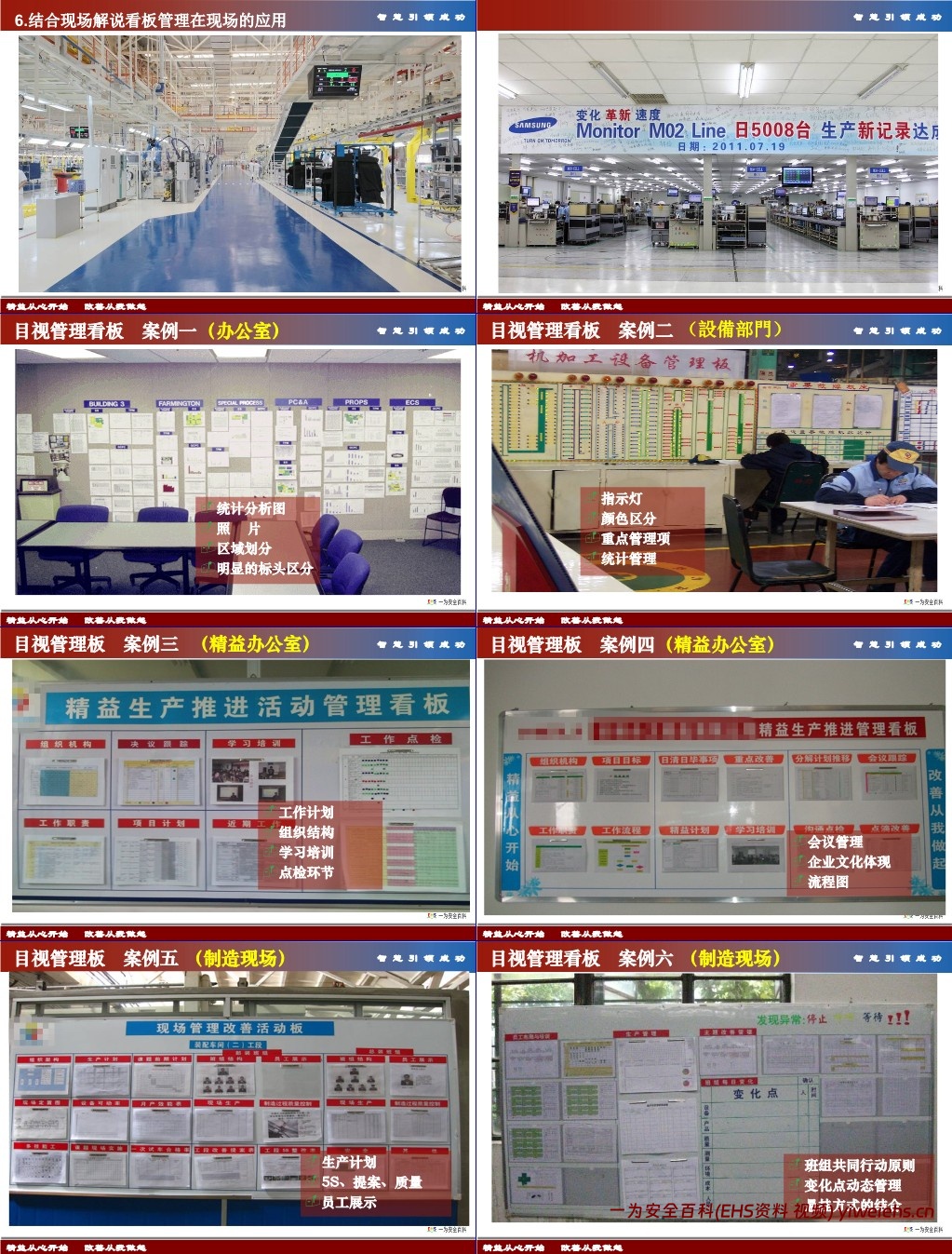

四、看板在现场的应用案例

文档通过多个场景案例,展示看板的实际落地方式:

办公室场景:以统计分析图、照片、区域划分、标头区分为核心,呈现工作进度与管理目标;

设备部门场景:结合指示灯、颜色区分(如故障设备标红)、重点管理项统计,实时监控设备状态;

精益办公室场景:涵盖工作计划、组织结构、学习培训、会议跟踪、改善提案等,体现 “日清日毕” 管理;

制造现场场景:聚焦生产计划、5S 评比、质量管控、员工技能培训、异常变化点管理(人、机、料、法、环),例如 “征服小组” 看板包含改善前后对比照片、缺陷清单、10 分钟教育记录等。

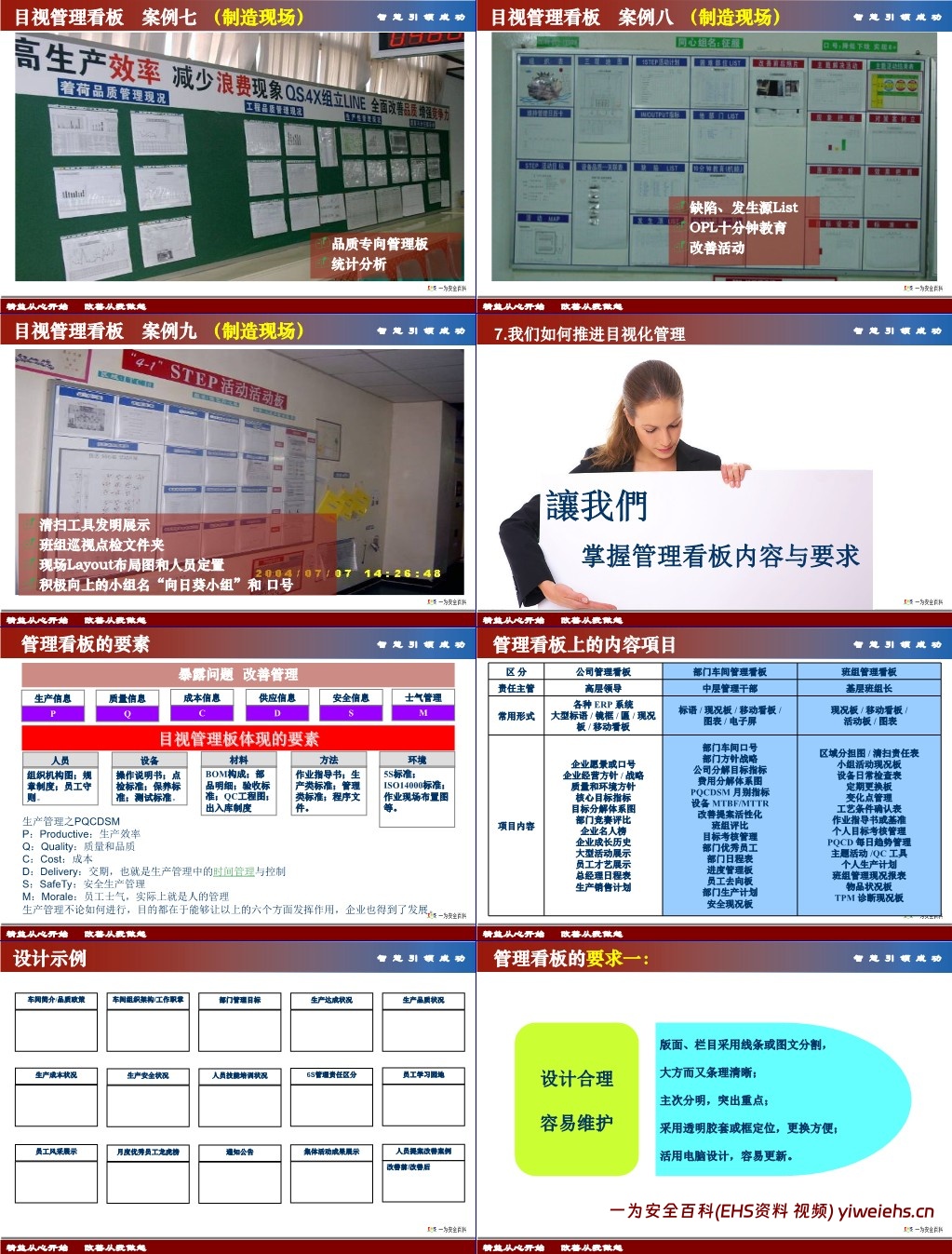

五、目视化管理的推进方法

(一)看板设计的核心要素

需覆盖生产管理的 “PQCDSM” 维度:

P(Productive):生产效率相关数据(产量、达成率);

Q(Quality):质量信息(不良率、客诉情况);

C(Cost):成本数据(物料消耗、能耗);

D(Delivery):交期信息(生产进度、订单达成);

S(Safety):安全状况(事故记录、无事故天数);

M(Morale):员工士气(技能培训、优秀员工评比、提案改善)。

(二)看板设计的三大要求

设计合理,易维护:版面用线条 / 图文分割,主次分明;采用透明胶套或框定位,便于信息更换;活用电脑设计提升更新效率。

动态管理,一目了然:明确信息更新责任人与周期;选择员工关心的动态数据(如产能进度、质量趋势);用量化数据和图形替代文字,直观呈现问题。

内容丰富,引人注意:体现全员参与(如员工风采展示、提案案例);采用卡通、动漫形式活跃版面;结合多种看板类型(固定 + 动态),丰富信息维度。

六、看板管理的优化方向

内容精准性:避免信息冗余,聚焦 “员工关心、管理必需” 的核心数据(如 PQCDSM 指标),减少无效内容;

更新及时性:明确动态信息(如生产达成率、安全记录)的更新周期与责任人,避免 “信息滞后” 导致看板失效;

互动性提升:增加员工参与环节(如改善提案展示、技能自评表),避免看板成为 “单向传达工具”;

视觉直观性:优化图形、颜色的标准化应用(如统一 “红色表异常、绿色表正常”),减少视觉混淆;

场景适配性:根据办公室、设备车间、制造现场等不同场景,定制看板内容(如制造现场侧重生产与质量,办公室侧重计划与培训)。