【PPT】双重预防机制建设保姆级实操案例教学课件预览:

【PPT】双重预防机制建设保姆级实操案例教学内容介绍:

该文档是一份围绕企业双重预防机制(风险分级管控与隐患排查治理)建设的 “保姆级” 实操案例教学资料,以清晰的逻辑框架和丰富的实践案例,系统讲解了双重预防机制建设的全流程,旨在为企业提供可落地的安全管理实施方案。

一、准备工作

双重预防机制建设的前期筹备是体系落地的基础,核心围绕组织架构搭建与方案规划展开:

成立专项工作小组:构建 “领导小组 + 执行小组” 的双层组织架构。领导小组以公司 “安委会” 为基础,组长由企业主要负责人担任,成员涵盖各车间主任、部长、班组长等关键岗位人员,确保决策层对体系建设的统筹把控;双重预防体系办公室设立在安全管理部门,负责日常组织与协调工作。

明确责任分工:按层级划分责任,各车间主任为车间体系建设第一责任人,车间安全管理员负责组织实施,班组长承担具体执行职责;生产管理部聚焦设备、设施、水电气及建筑物的双重预防工作,安全管理部门统筹全公司体系建设,形成 “层层分解、责任到人” 的工作网络。

编制专项方案:方案需明确体系建设的目标(如实现风险可控、隐患闭环管理)、各部门及岗位的具体责任、实施要求(如时间节点、执行标准),为后续工作提供清晰的行动指南。

二、风险分级管控体系建设实践

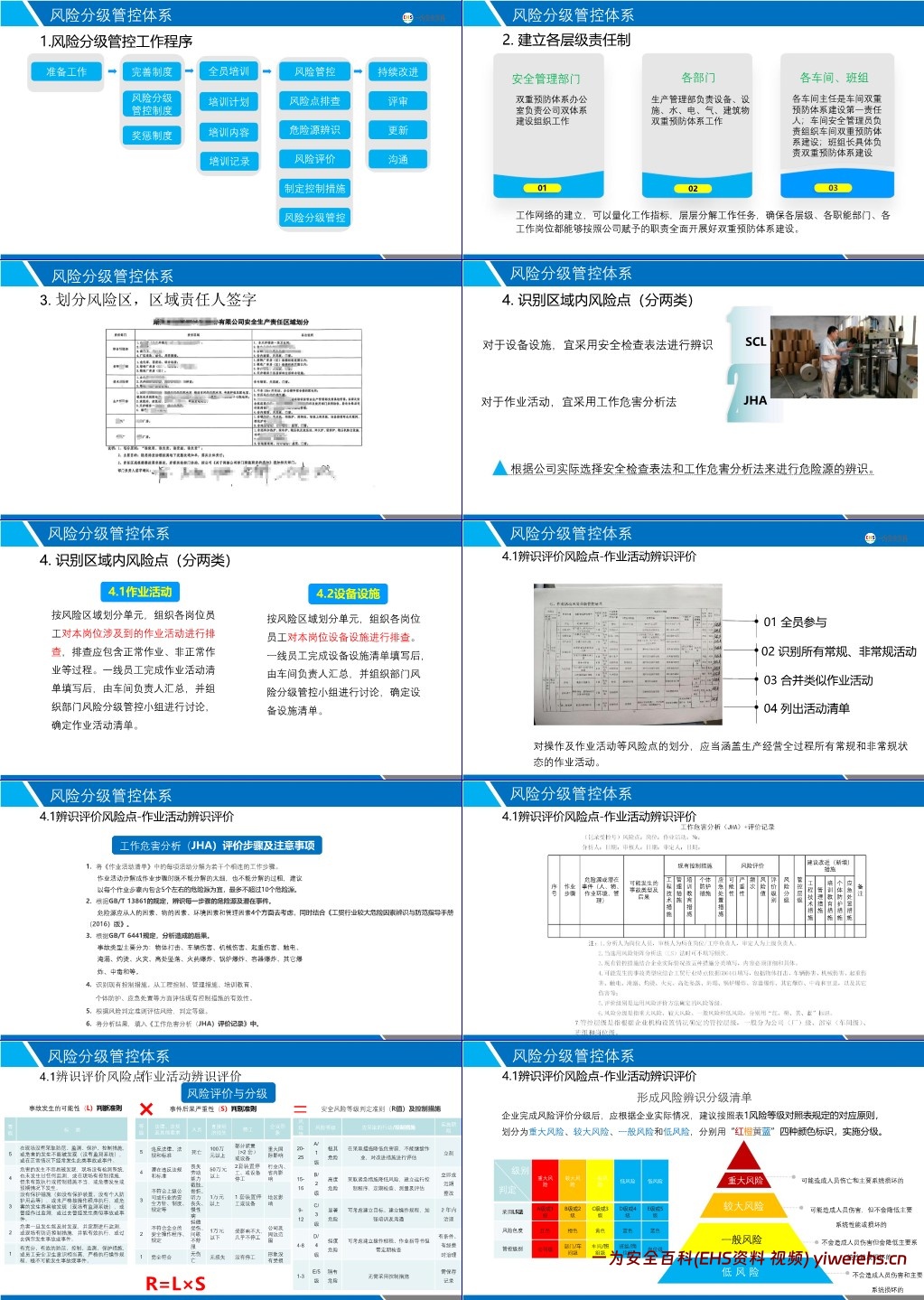

风险分级管控是通过系统化的流程识别、评价风险,并采取针对性措施实现风险可控,核心步骤如下:

(一)工作程序与制度基础

全流程工作闭环:遵循 “准备工作→完善制度→全员培训→风险管控→持续改进” 的程序。其中,全员培训需制定专项计划,明确培训内容(如风险辨识方法、分级标准)并留存培训记录;制度体系涵盖风险分级管控制度、奖惩制度,同时建立内部沟通机制,确保信息传递顺畅。

风险管控核心环节:包括风险点排查、危险源辨识、风险评价、风险分级、制定控制措施,最终通过定期评审与更新,实现体系的动态优化。

(二)风险点识别与评价

划分风险区域:按企业生产布局划分风险区域,明确各区域责任人并签字确认,实现 “区域到人、责任到岗”。

分类识别风险点:

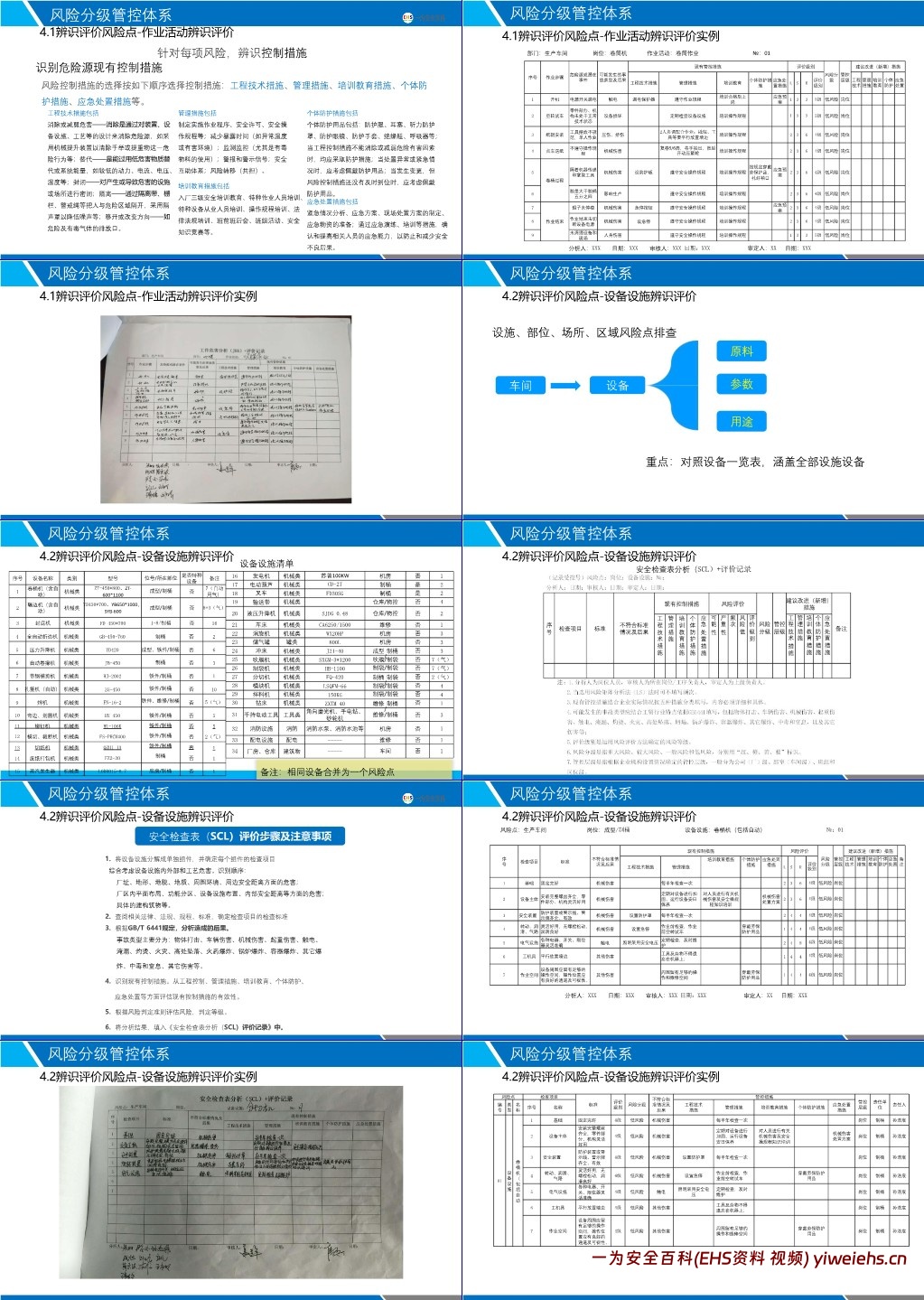

作业活动类:按风险区域划分单元,组织一线员工排查本岗位常规与非常规作业活动,形成清单后由车间负责人汇总,经部门风险分级管控小组讨论确认;采用工作危害分析法(JHA) 进行辨识评价,将作业活动分解为若干步骤(每步包含 5-10 个危险源为宜),从人、物、环境、管理四方面辨识危险源,结合《工贸行业较大危险因素辨识与防范指导手册(2016)版》分析潜在事件,依据 GB/T 6441 判定事故后果(如物体打击、机械伤害等 14 类事故类型),评估现有控制措施(工程技术、管理、培训教育、个体防护、应急处置)有效性,最终按风险判定准则确定等级。

设备设施类:对照设备一览表,排查各区域内全部设备设施(含特种设备如电动葫芦、叉车等),形成设备设施清单;采用安全检查表法(SCL) 进行辨识评价,将设备分解为单独组件,依据法律法规、技术标准确定检查项目与标准,分析不符合标准的后果,评估现有控制措施,判定风险等级。

(三)风险分级与管控

风险分级标准:采用 “可能性(L)× 严重性(S)” 的风险值(R)判定法,结合 GB/T 13861 等标准,将风险划分为 5 个等级(A 级至 E 级),对应 “红橙黄蓝” 四色标识(重大风险 – 红色、较大风险 – 橙色、一般风险 – 黄色、低风险 – 蓝色),明确各级风险的判定依据(如 A 级风险可能造成人员死亡、重大经济损失,E 级风险无人员伤亡与系统损坏)。

分级管控措施:按风险等级确定管控层级,重大风险由公司级管控,较大风险由部门 / 车间级管控,一般风险由车间 / 班组级管控,低风险由班组 / 岗位级管控;控制措施优先选择工程技术措施(如消除危险源、替代低危害物质),其次为管理措施(如制定操作规程、监测监控)、培训教育措施(如三级安全培训)、个体防护措施(如防护服、呼吸器)及应急处置措施(如应急预案、应急演练)。

(四)输出成果

公示与告知:在公司显著位置公示风险辨识管控清单,各装置与岗位设置告知牌 / 告知卡,标明风险因素、后果、预防及应急措施、报告电话等。

可视化管理:绘制风险四色分布图,在重点区域设置安全风险告知牌、点检卡、应急处置卡、维保卡。

文件归档:形成风险分级管控体系文件,包括风险点统计表、作业活动清单、设备设施清单、JHA/SCL 评价记录、风险分级管控清单等。

三、隐患排查治理体系建设实践

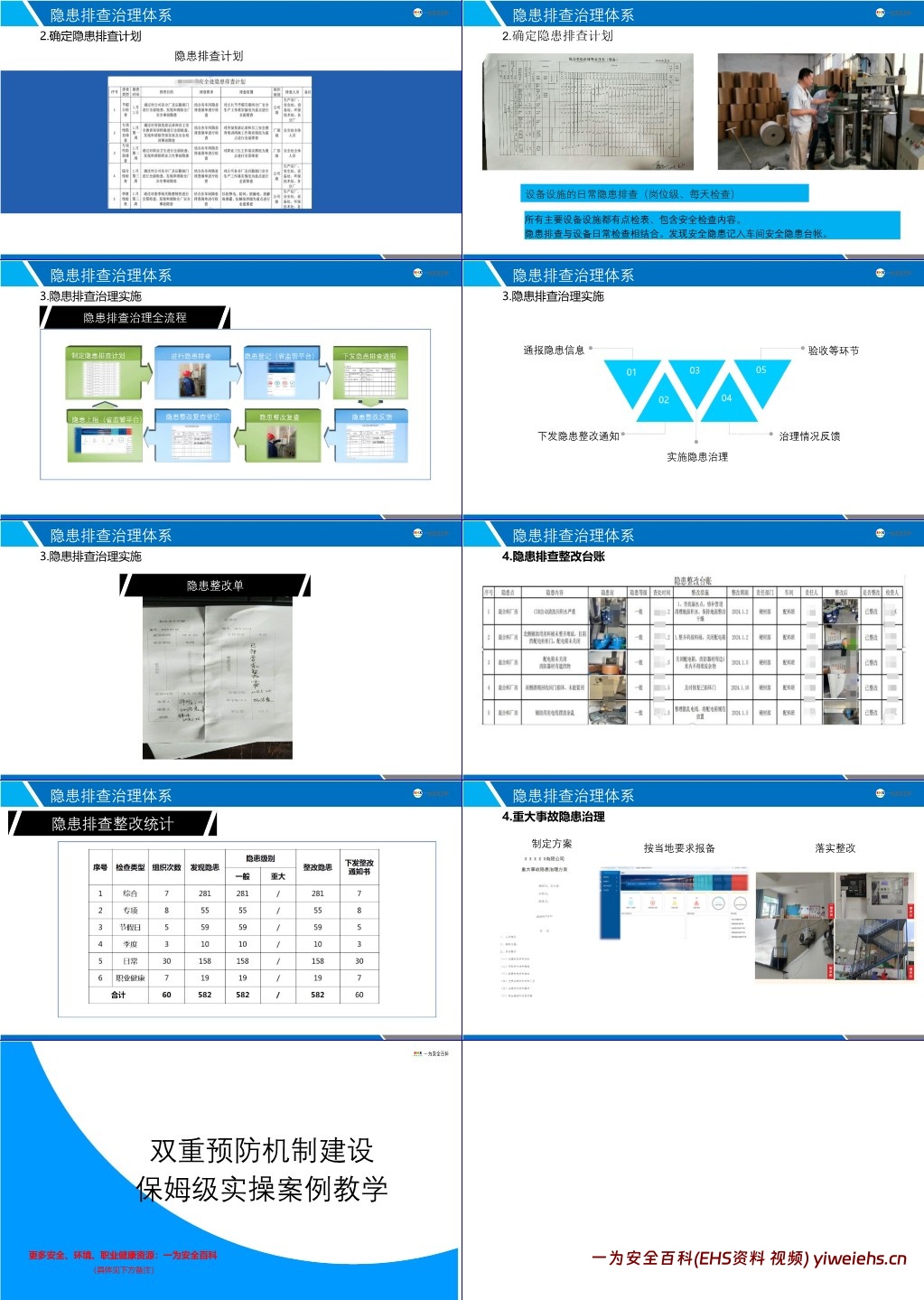

隐患排查治理以风险分级管控为基础,通过系统化排查与闭环管理消除隐患,核心流程如下:

(一)编制排查清单

清单分类:

现场类隐患排查清单:以风险分级管控的控制清单为依据,按风险级别与专业(如设备、电气、消防)制定,聚焦生产现场的安全隐患(如设备故障、防护缺失)。

基础管理类隐患排查清单:依据法律法规、技术标准,分专业制定,排查管理层面的隐患(如责任制不健全、培训不到位)。

清单内容:明确排查项目、标准、责任单位、排查周期(如日常巡查、月度车间级检查、季度厂级检查)。

(二)制定排查计划

明确排查的频率(如岗位级每日检查、车间级每月检查)、参与人员、检查范围(覆盖全部风险区域与设备设施),并将隐患排查与设备日常点检结合,确保隐患及时发现。

(三)实施排查与治理

全流程闭环管理:遵循 “制定计划→开展排查→隐患登记(省监管平台)→下发整改通知→隐患治理→整改反馈→复查登记→上报平台” 的流程,确保每个环节可追溯。

关键环节管控:排查后及时通报隐患信息,明确整改责任单位、时限与措施;重大事故隐患需单独制定治理方案,按地方要求报备,整改完成后组织验收。

(四)台账与统计

建立隐患排查整改台账,记录隐患基本信息、整改情况、复查结果等;定期进行整改统计,分析隐患分布与整改效果,为持续改进提供依据。