【PPT】经典6S生产现场管理培训内容介绍:

该文档是关于 “6S 生产现场管理” 的培训 PPT 内容,围绕 6S 管理的核心内容、实施方法、操作流程及目标价值展开全面讲解,旨在为生产现场管理提供系统的理论指导与实践方案。

一、6S 概述

6S 的核心构成:6S 源于日语词汇的英文音译,包括整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SECURITY),各环节定义及核心要求如下表所示:

|6S 环节 | 核心定义 | 关键要求 |

| —- | —- | —- |

| 整理(SEIRI)| 区分工作场所 “必要” 与 “不必要” 物品,清除不必要物品 | 厉行 “三不” 原则:不要无用的、不携少用的、不离常用的 |

| 整顿(SEITON)| 对必要物品进行标准化放置,实现快速取用 | 遵循 “三定” 原则:定位置、定容器(放置方法)、定数量 |

| 清扫(SEISO)| 清洁工作现场及设备,确保物品可正常使用 | 践行 “三扫” 原则:扫黑(垃圾、灰尘等落下物)、扫漏(漏水、漏油等溢出物)、扫异(异常温度、声音等不对劲之处)|

| 清洁(SEIKETSU)| 将整理、整顿、清扫标准化、制度化,形成惯例 | 通过建立检查规范、例行检查督导,实现持续改进 |

| 素养(SHITSUKE)| 员工养成自觉遵守 6S 规范的习惯,内化于心、外化于行 | 从观念上建立对 “整理、整顿、清扫、清洁” 的正确认知,追求行为完美 |

| 安全(SECURITY)| 减少或避免工业伤害,保障人员、设备、产品、文件等安全 | 涵盖劳动安全(防范消防、化学品、触电等伤害)、产品安全(降低对人员、环境的影响)|

6S 与生产现场管理的关系:6S 是生产现场管理的 “基础”,支撑工业工程、全面质量管理、全员生产维修、准时化生产四大 “支柱”,最终助力实现 “最佳品种、最优质量、最低成本、准时交货、安全环保、情绪良好” 的生产目标。

核心管理要求:所有与生产现场相关的物料需 “定置定位”,并标识唯一名称、图号、现存数量、最高与最低限量等信息,确保在制品库存量受控且满足生产需求。

二、现场改善各环节实施详情

(一)整理(1S:现场改善第一步)

作业流程:依次为现场责任区域界定→整理推进工作目标拟定→现场物品分类→整理标准拟定→红牌工作策划→无用物品清查与红牌作战→现场区域规划→区域整理习惯化。

推进技巧

区域划定与分组管理:按工艺对环境影响程度、区域面积划分责任区域,相似功能区域分设两个以上且效能一致;区域内员工组成小组,推选小组长,可指派管理干部任顾问,通过群体行为引导推进整理。

现场管理目标设置:制定《6S 管理检查评分表》,从定置管理(如生产区域出入口定置图、作业区地面划线、设备物品按图摆放等)等维度设置考核项目、分数及评分标准。

物品处置规则:根据物品使用频率(少用:每周用;常用:每日用;随时用:每时用),对物料、设备、工辅具、文件资料分类处置,明确不同频率物品的存放区域(仓库、生产物料区、作业区等)。

(二)整顿(2S:现场改善第二步)

作业流程:承接现场区域规划→编制目视化管理标准→不可移动物品目视化推进→物品定置与标识→物品定容方式优化→物品定量标准化与维持责任界定→目视化管理持续改进。

目视管理境界:分为四个层级,从 “无管理状态(物品数量不明确,需逐个清点)” 到 “初级管理状态(物品整齐排列,便于确认)”,再到 “中级管理状态(通过简单标识,数量一目了然)”,最终达到 “理想管理状态(标识 + 提示,数量及不足时的应对措施清晰)”。

作业方法:针对不同场景制定详细标准

厂房与市政设施:明确物质流向警示(标识底色与管道色形成反差,规定字体、标识尺寸)、路沿警示(间隔 50CM 交替刷黄黑油漆)、防撞警示(45° 倾斜刷黄黑油漆)、工厂导向牌(不锈钢材质,180X70CM,黑体字腐蚀填漆)。

生产场地:场地区域标识(主通道 12CM 黄色,物料与作业区 8CM 黄 / 红色)、物料存放区域标识(外框 8CM 黄色、内框 4CM 黄色,间距依栈板长度)、人行提示(20X20CM 黄色)、安全警戒线(外框 6CM 黄色,4CM 红线 45° 斜向间隔 6CM)等。

设备:规定动力设备颜色(如锅炉本体黑色、冷冻机本体绿色、消防设备红色等)、设备管理挂牌(黄色铝牌、红色铝牌等不同规格)、轮阀 / 注油点 / 球阀标识(特定尺寸颜色的铝牌或标签)、参数界限 / 旋转方向 / 额定电压标识(规定尺寸、颜色及张贴位置)。

物品定置与定容定量:先分清物品使用频率,结合动作经济性分析优化放置位置,明确放置地点与定置标识;物料定容定量遵循 “能站不要躺、能走不要停、能少不要多” 三大原则。

办公室:文件夹定置线(1CM 红色 30° 斜线)、桌面物品行迹定置(黄 / 绿色标签)、玻璃窗标识(10X5CM 绿色标签)、文件柜责任标识牌(8X5CM 白底红表头标签)等。

生产工辅具与物料:物流车用 “全格法”(黄色 4CM 线,尺寸大于车辆周边)、大件物品用 “直角法”(黄色 4CM 线,长 12CM);物料标识用 25X31.5CM 亚克力牌(腐蚀品、有毒气体等专用标识),存量管制线分红色(最高)、绿色(订货)、黄色(安全),线宽 4CM 长 100CM。

(三)清扫(3S:现场改善第三步)

核心目的:不仅是 “打扫卫生”,更要确保工具、设备等能正常使用,是生产加工的重要环节。

日常清扫活动:分 “五分钟 5S 活动” 和 “十分钟 5S 活动”,涵盖生产现场与办公室场景。

生产现场:五分钟活动包括检查着装、捡拾地面物品、擦拭设备仪表、清理溅落脏污、归位放错物品、清洁标识牌、归位工具、处理非必需品;十分钟活动在五分钟基础上,增加擦拭设备关键部件、固定脱落标签、清洁地面、处理废料、整理工具柜 / 文件。

办公室:五分钟活动包括检查着装、捡拾地面物品、整理清洁桌面、归位文件、丢弃无用物品、归位家具内物品;十分钟活动增加擦拭办公设备、固定标签、清洁地面、倒垃圾、检查电源门窗等。

规范书使用:办公室、公共区域、厂房设施清扫需依据规范书,明确区域编号、公司标志、部门 / 区域名称、文件名称、现场实景图、物品清单、整顿要求、清扫要求、编制审核批准信息及版本等内容;设备清扫规范书还需注明工序设备名称、清扫范围、作业项目(含清扫内容、标准、频次、工具、责任人)、注意事项及工具清单。

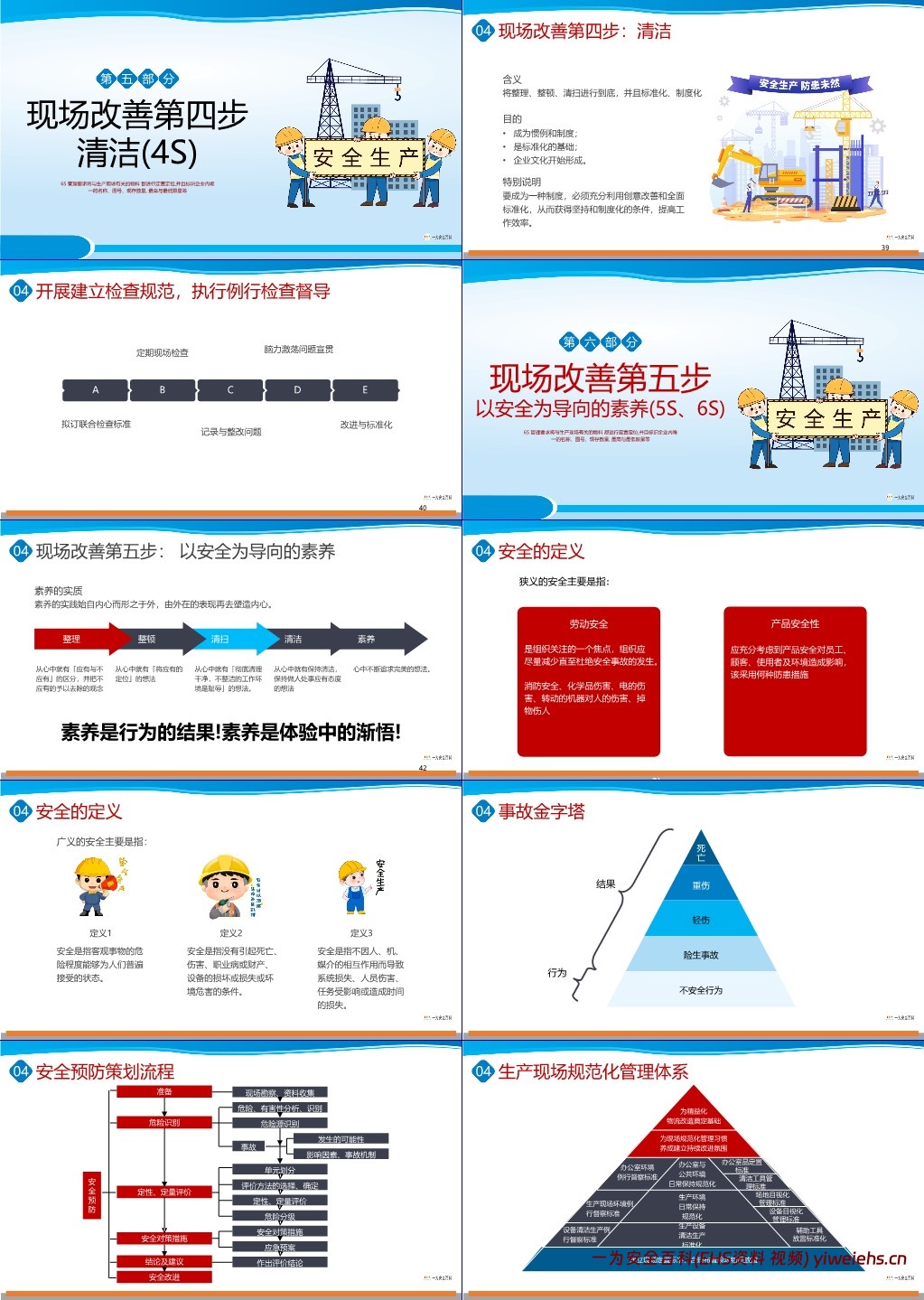

(四)清洁(4S:现场改善第四步)

核心含义:将整理、整顿、清扫 “进行到底”,转化为惯例和制度,是标准化的基础,也是企业文化形成的开端。

实施方式:通过 “脑力激荡问题宣贯、定期现场检查、拟订联合检查标准、记录与整改问题、改进与标准化” 一系列流程,建立检查规范,执行例行检查督导,确保 6S 成果持续保持。

(五)素养与安全(5S/6S:现场改善第五步)

素养培育:素养是 “行为的结果” 和 “体验中的渐悟”,需引导员工从观念上建立对前 4 个 “S” 的正确认知 —— 整理时区分 “应有与不应有”、整顿时明确 “应有的定位”、清扫时秉持 “不整洁是耻辱”、清洁时保持 “做人处事的应有态度”,最终形成自觉遵守规范的习惯。

安全管理

安全定义:狭义安全聚焦劳动安全(防范各类工伤事故)和产品安全;广义安全指客观事物危险程度被普遍接受、无死亡 / 伤害 / 财产损失等事故、系统不受人 / 机 / 媒介相互作用损害的状态。

事故预防:遵循 “事故金字塔” 逻辑,通过 “现场勘察与资料收集→危险源识别→危险有害性分析→定性定量评价(确定发生可能性、选择评价方法、划分单元)→制定安全对策措施→应急预案→作出评价结论→安全改进” 的流程,实现安全预防。

规范化管理体系:构建涵盖 “办公室与公共环境日常保持规范化”“生产环境日常保持规范化”“生产设备清洁生产标准化” 的体系,通过建立定置标准、目视化管理标准、督察标准等,为精益化物流改造奠定基础,培养现场规范化管理习惯。

三、核心目标与价值

通过 6S 管理的全面推行,实现生产现场物料定置定位、库存受控,提升生产效率;保障人员、设备、产品安全,降低事故风险;规范员工行为,形成良好企业文化,最终助力企业达成 “优质、高效、低成本、安全环保” 的生产管理目标。