【PPT】5S管理(专业级)精益生产培训内容介绍:

这篇文档是关于 5S 管理的专业级精益生产培训课件,围绕 5S 管理的定义、实施方法、系统流程、要点难点等展开详细说明,具体内容如下:

一、什么是 5S

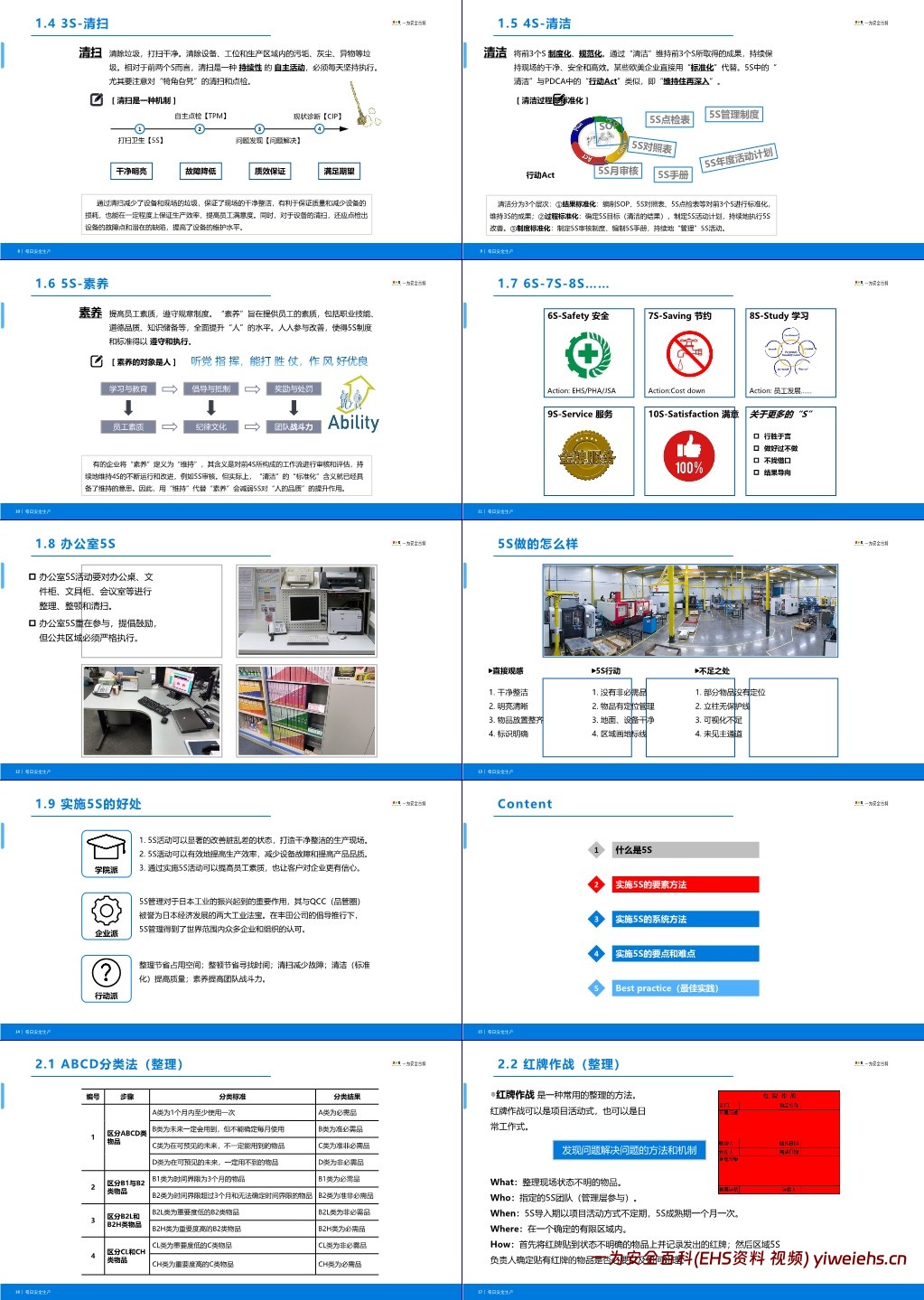

起源与定义:5S 源于日本,1955 年起源于 “整理、整顿” 以保障作业空间和安全,1986 年相关著作问世后掀起热潮。其指整理(Seiri)、整顿(Seiton)、清扫(Seisou)、清洁(Seiketsu)、素养(Shitsuke)五项活动,因罗马拼音均以 “S” 开头得名,是对生产现场人员、机器、材料、方法等要素的有效管理方法。

各 “S” 核心内容:

整理:区分 “要” 与 “不要” 的物品,按使用频率处理不需要的物品(废弃、封存等),清除冗余以节省空间、提高效率。

整顿:将需要的物品按规则定位、定量、定容,明确标识位置与数量,消除寻找浪费,需满足 “放哪里、放多少、怎么放” 及 “方便拿取、整齐有序等” 要求。

清扫:持续自主清除设备、工位等区域的垃圾,兼顾 “犄角旮旯”,同时点检设备故障,减少损耗、保证质量。

清洁:通过结果、过程、制度标准化(如编制 SOP、点检表、审核制度等),维持前 3S 成果,类似 PDCA 中的 “行动(Act)”。

素养:提升员工职业技能、道德品质等素质,确保 5S 制度被遵守,强调 “人的品质” 提升,而非单纯 “维持”。

扩展与延伸:部分企业扩展出 6S(安全)、7S(节约)、8S(学习)等;办公室 5S 需对办公区域进行整理、整顿、清扫,注重全员参与。

实施好处:改善现场脏乱差、提高生产效率与产品品质、提升员工素质与客户信心,各 “S” 分别对应节省空间、时间,减少故障,提高质量,增强团队战斗力。

二、实施 5S 的要素方法

整理阶段:

ABCD 分类法:按使用频率和重要度将物品分为必需品(A 类、B1 类、B2H 类、CH 类)和非必需品(D 类、B2L 类、CL 类)。

红牌作战:由 5S 团队对状态不明物品贴红牌,记录信息后由区域负责人判定必要性及处理方式,可作为项目活动或日常工作。

必需品清单:汇总生产区域必需品及状态,用于评估整理效果。

整顿阶段:

定量管理:确定并控制零件、工具等的数量,关联生产节拍,减少浪费。

定位管理:通过形迹法、区域划分、地标线等,明确物品与空间、人的对应关系,减少寻找和动作浪费。

物料与工具定位:仓库、线边、工位物料及工具箱、工具架、工具站的物品需明确位置、标识。

工位规划:优化工位布局(如缩短距离、设计专用货架),提高效率。

定容管理:通过标识、限高、刀卡等明确容器容量,如螺丝盒标识上下限。

清扫阶段:制定清扫计划,划分责任区、明确 SOP、准备工具,确保清扫持续有效。

清洁与素养阶段:

标准化:对流程、作业等制定统一标准(如采购流程、操作 SOP)。

目视管理:利用颜色、形状、文字等传递信息,涵盖指导、警示、状态、位置等内容。

颜色管理:通过颜色编码传递信息(如红色表故障、黄黑线表危险区域),规范地标线等。

标识标签:包括物料、工具、安全警示等标识,需统一、简单,明确负责人与标准。

班组活动:涵盖区域划分、计划制定、4S 实施(整理、整顿、清扫、清洁)、效果确认(自查、审核、总结)等。

三、实施 5S 的系统方法

实施步骤:包括方法思路(前期调研、团队成立、标准制定等 8 步)、项目思路(成立小组、执行 1S-4S 等 8 步)、体系思路(审核与改进等)。

启动与计划:全员沟通达成共识,高层承诺、中层担责、员工宣誓,制定长期实施计划(如分阶段部署模块)。

团队建立:包括精益委员会(规划与评审)、5S 管理团队(整体推进)、5S 活动小组(具体实施),配置专员和协调员。

标准与制度:制定 5S 执行标准(如通道划线、工具定位)和奖惩制度(侧重团队),关键在执行机制。

培训与宣导:开展专业培训(针对专员等)和全员培训,通过标语、看板、活动等宣导,营造氛围。

审核与改进:制定审核表、成立小组、按计划审核,发布结果、实施奖惩,持续改进。

成本节约(MCS 计划):成立小组,通过管控易耗品、办公费、能耗等,启动 “百万成本节约” 计划。

四、实施 5S 的要点和难点

推行条件:需全员全力以赴、团队合作,关注员工接受度、领导重视度、管理层能力等。

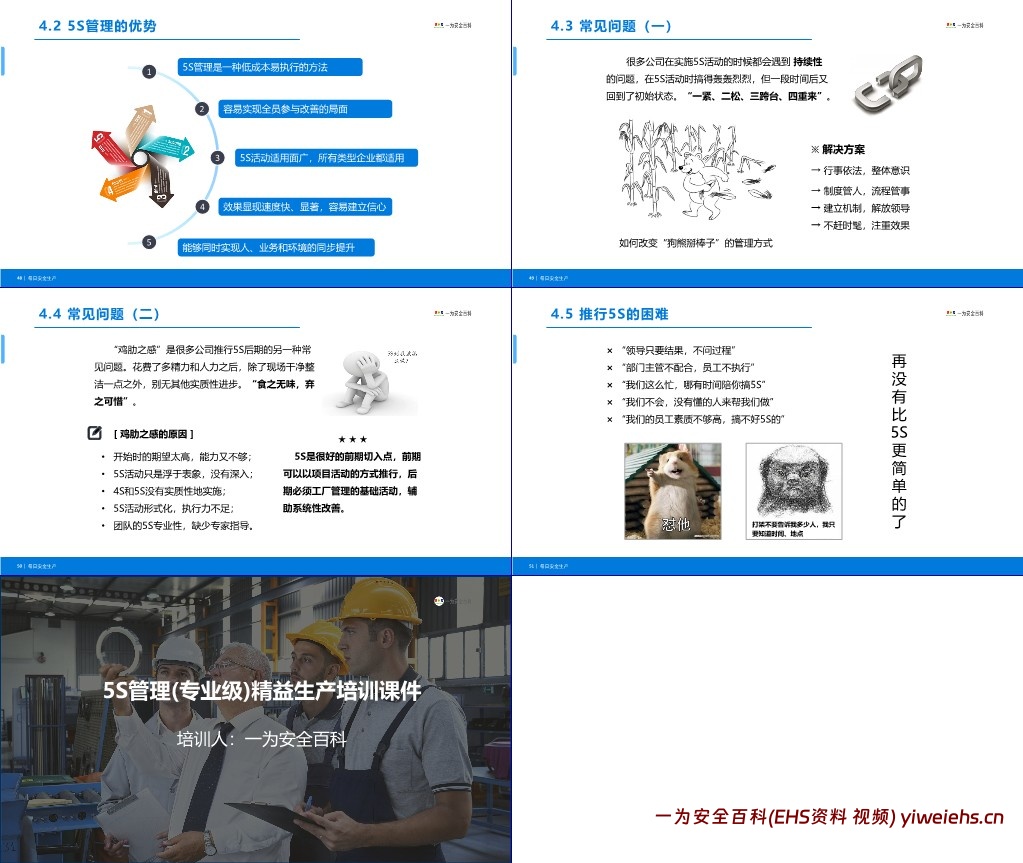

管理优势:低成本易执行、易实现全员参与、适用面广、效果显著、同步提升人、业务和环境。

常见问题:

持续性差:活动初期轰轰烈烈,后期回退,需依靠制度、流程、机制解决。

形式化(鸡肋之感):因期望过高、执行不深入、专业性不足等导致无实质进步,需将 5S 作为管理基础,辅助系统改善。

推行困难:面临领导只看结果、部门不配合、员工没时间、专业人才缺乏、员工素质不足等问题。

五、最佳实践

文档未详细展开,强调 5S 需结合实际持续推进,注重实效而非形式,通过系统方法和全员参与实现长期改善。