【PPT】叉车安全培训课件预览:

【PPT】叉车安全培训内容介绍:

该文档 提供培训支持的叉车安全培训 PPT 内容,围绕叉车安全操作、驾驶前检查、安全要求、维护保养及驾驶员管理等核心模块展开,系统且全面地覆盖了叉车使用全流程的安全要点与管理规范,旨在通过专业培训降低叉车事故风险,保障人员、设备及物料安全。

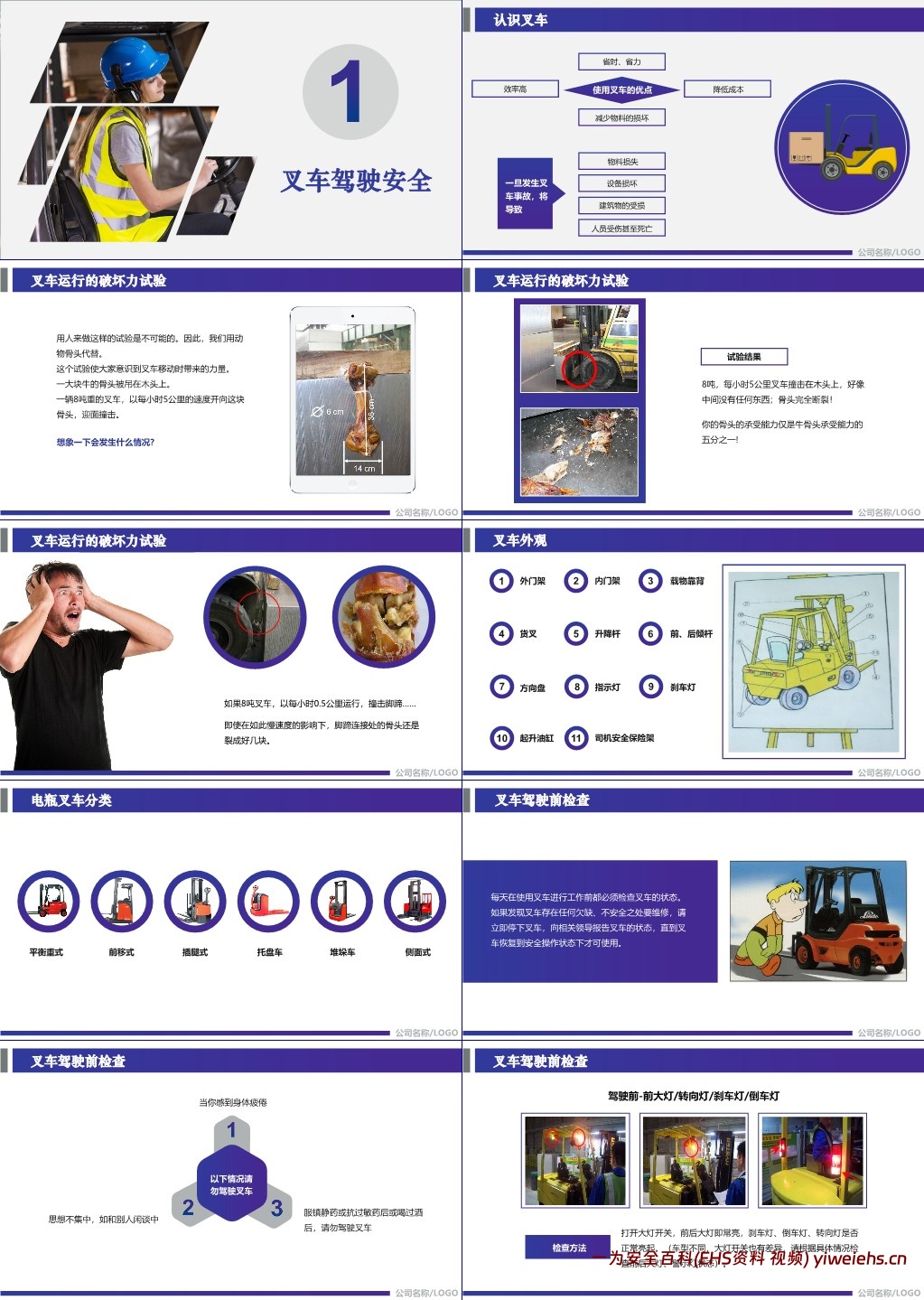

一、叉车基础认知与事故危害

使用优势与事故后果

优势:使用叉车可实现省时省力、提升作业效率、降低运营成本,同时减少物料在搬运过程中的损坏,是工业生产中重要的物料搬运设备。

事故危害:一旦发生叉车事故,将造成多方面损失,包括物料损毁、设备损坏、建筑物受损,更严重时会导致人员受伤甚至死亡,凸显安全操作的必要性。

破坏力试验与警示

通过模拟试验直观展示叉车运行的巨大破坏力:8 吨重叉车以 5 公里 / 小时速度撞击牛骨,牛骨完全断裂;即便以 0.5 公里 / 小时低速撞击脚蹄,也会导致脚蹄连接处骨头碎裂。且人体骨头承受能力仅为牛骨的五分之一,以此警示驾驶员重视叉车操作安全。

叉车结构与分类

外观结构:明确叉车主要组成部件,包括外门架、内门架、载物靠背、货叉、升降杆、前 / 后倾杆、方向盘、指示灯、刹车灯、起升油缸、司机安全保险架等,帮助驾驶员熟悉设备构造。

电瓶叉车分类:分为平衡重式、前移式、插腿式、托盘车、堆垛车、侧面式等类型,不同类型叉车适用场景不同,驾驶员需根据作业需求选择合适车型。

二、叉车驾驶前检查

为确保叉车启动前处于安全状态,需执行全面检查,具体内容如下:

驾驶员状态检查:若驾驶员存在身体疲倦、思想不集中(如闲谈中)、服用镇静药 / 抗过敏药后或饮酒等情况,严禁驾驶叉车,从人员源头规避风险。

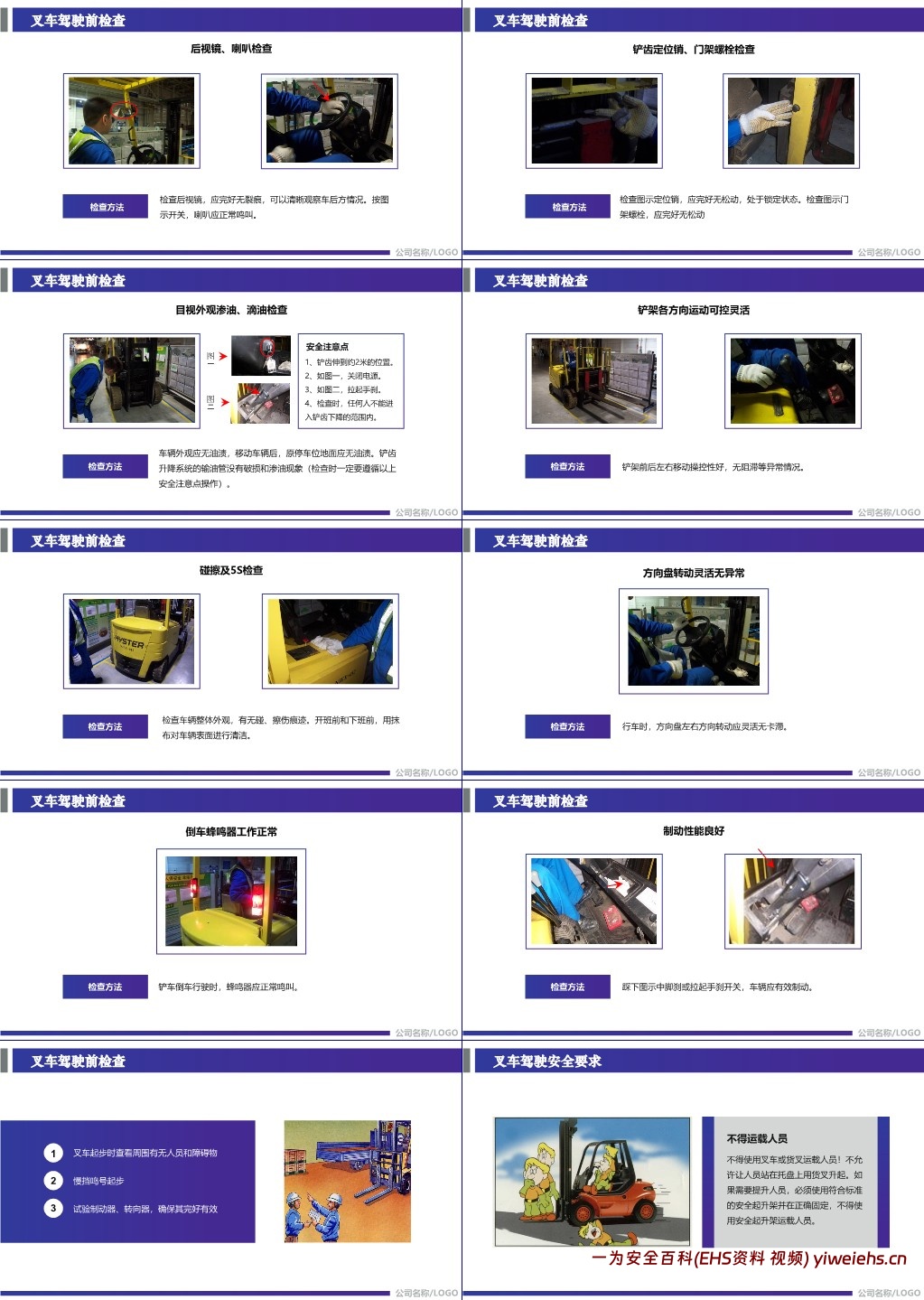

车辆灯光与警示装置检查:打开大灯开关,确认前后大灯常亮,同时检查刹车灯、倒车灯、转向灯是否正常工作(因车型差异,需结合具体情况检查警示灯状态);检查倒车蜂鸣器,确保叉车倒车时蜂鸣器能正常鸣叫,起到警示作用。

车辆部件与性能检查

后视镜:需完好无裂痕,能清晰观察车后方情况;喇叭:按开关后应正常鸣叫。

铲齿定位销:完好无松动且处于锁定状态;门架螺栓:无松动、损坏现象。

外观渗油滴油:车辆外观无油渍,移动后原停车位地面无油渍,铲齿升降系统输油管无破损渗油(检查时需将铲齿伸至约 2 米、关闭电源、拉手刹,且禁止人员进入铲齿下降范围)。

铲架运动:铲架前后左右移动操控灵活,无阻滞等异常;方向盘:行车时左右转动灵活无卡滞;制动性能:踩脚刹或拉手刹开关,车辆能有效制动。

起步前最终确认:起步前需查看周围有无人员和障碍物,以慢挡鸣号起步,并试验制动器、转向器,确保其完好有效后再正式行驶。

三、叉车安全操作与驾驶要求

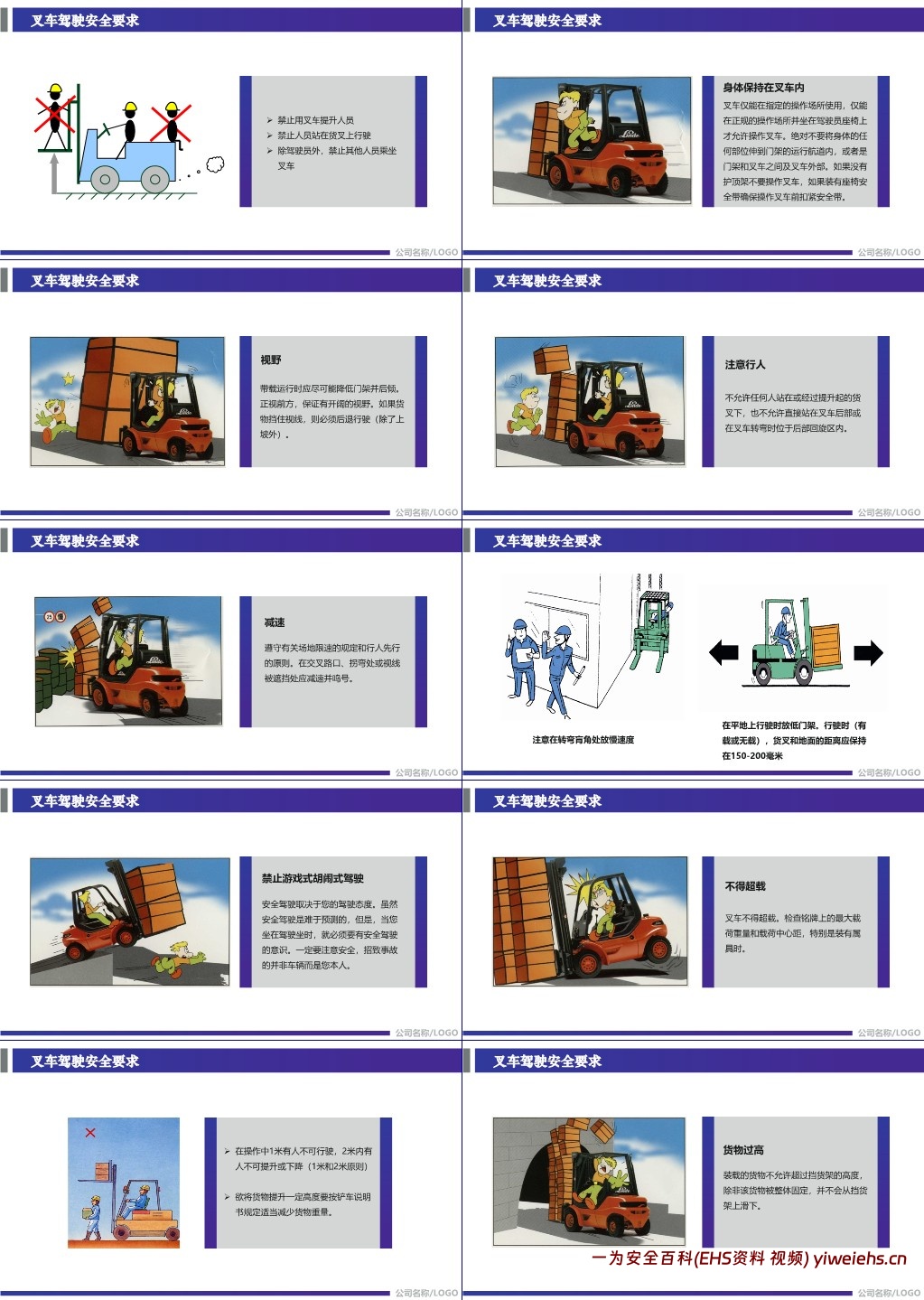

(一)通用安全操作规范

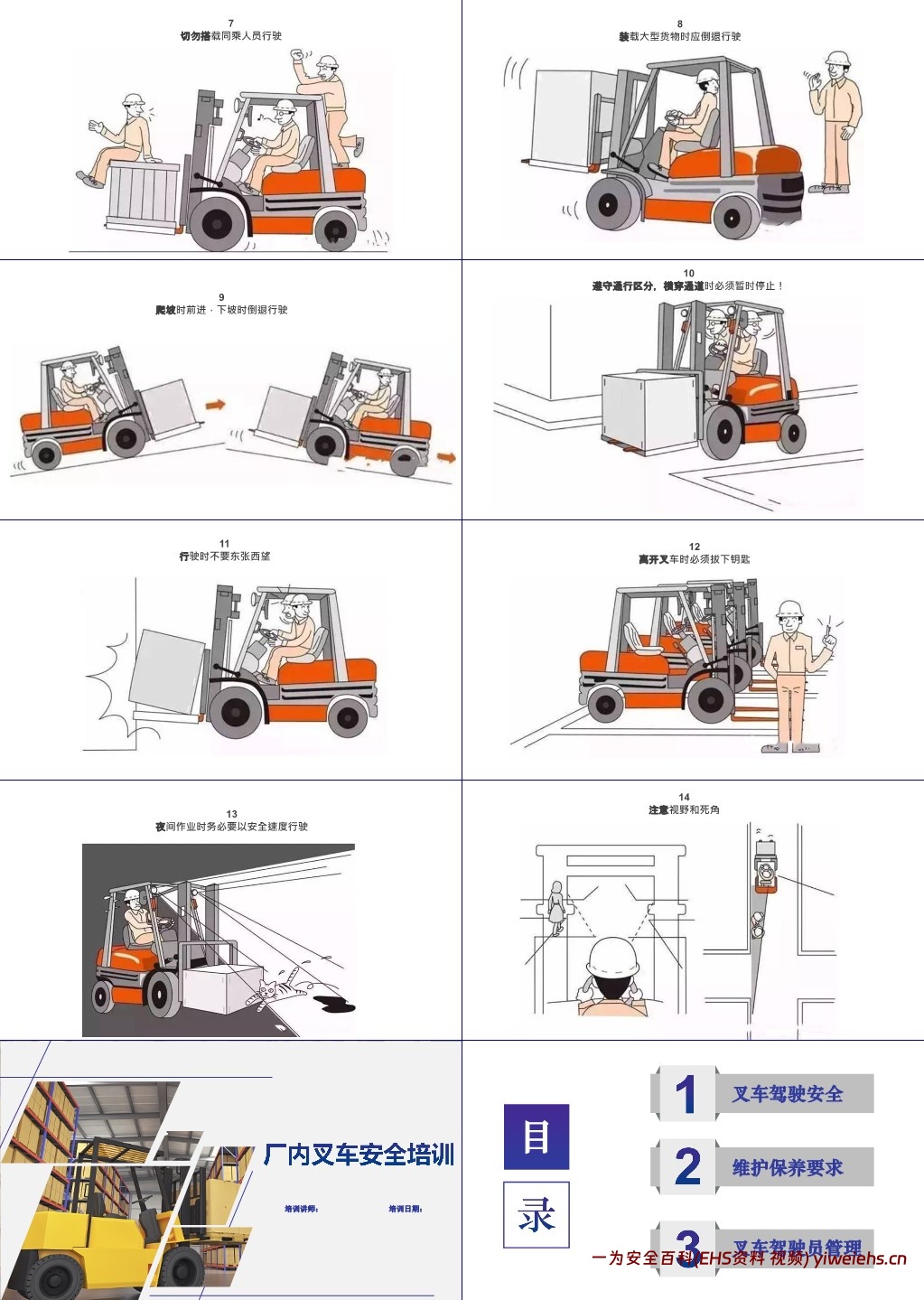

行驶安全:起步时确认周围安全,以能安全停止的速度行驶,切忌急起步、急刹车;转弯时降低速度,注意叉车转弯特性(后轮转向易产生尾部摆动);遵守通行区分,横穿通道时必须暂时停止;行驶时不东张西望,夜间作业保持安全速度,时刻注意视野和死角。

货叉与门架操作:行驶时降低货叉(货叉与地面距离保持 150-200 毫米),门架向后倾斜;叉货前门架适当前倾,叉货后门架适当后倾;无论空车或载货,禁止叉杆超出门架(高位)时调整方向或行走;装载大型货物时倒退行驶,货物过高(超挡货架高度)需整体固定以防滑落。

人员安全禁忌:切勿搭载同乘人员行驶,禁止用叉车或货叉运载人员(包括禁止人员站在托盘上用货叉升起),仅驾驶员可乘坐;不允许任何人站在或经过提升的货叉下,也不允许站在叉车后部或转弯时位于后部回旋区内;身体任何部位不得伸到门架运行航道、门架与叉车之间及叉车外部,操作时需在护顶架之下并扣紧安全带(若有)。

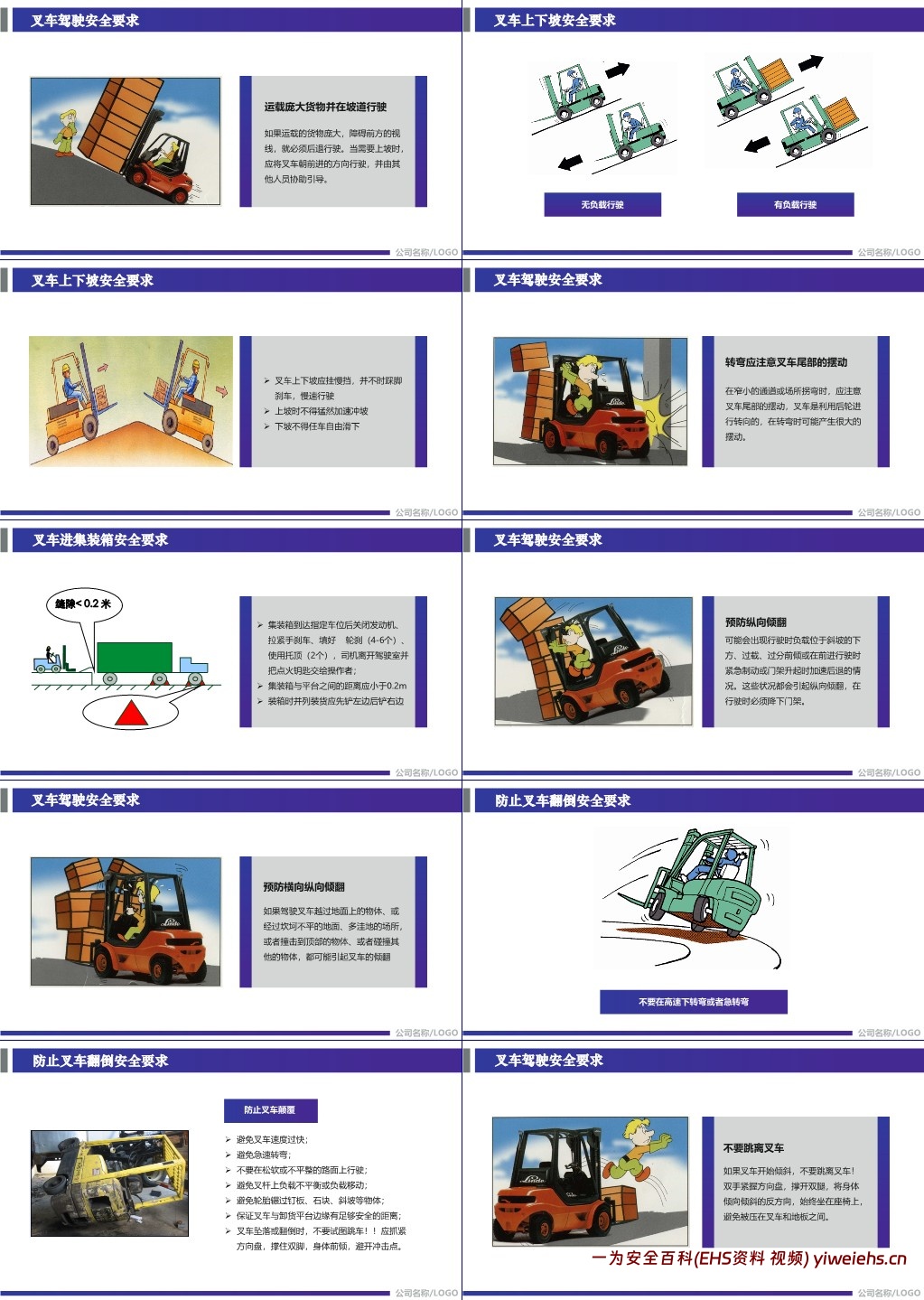

(二)特殊场景安全要求

坡道行驶:爬坡时前进,下坡时倒退行驶;不得横穿斜坡或在斜坡上转弯;带载时货物位于坡上位置,空载时货叉位于坡下位置;上下坡挂慢挡,不时踩脚刹车慢速行驶,禁止上坡猛然加速冲坡、下坡任车自由滑下;运载庞大货物遮挡视线时,除上坡外需倒退行驶,上坡时需他人协助引导。

集装箱作业:集装箱到达指定车位后,关闭发动机、拉紧手刹车、填好 4-6 个轮刹、使用 2 个托顶,司机离开驾驶室并交钥匙;集装箱与平台之间距离小于 0.2 米;装箱时并列装货先铲左边后铲右边。

停车安全:停放在规划好的叉车位置,避免在斜坡停车(若必须停斜坡,需用轮刹固定轮胎);放下叉臂使叉臂尖接触地面,刹好手刹,档位器置于空档,关掉引擎并取走钥匙。

(三)危险情况应对

倾翻预防与应对:预防纵向倾翻(避免负载位于斜坡下方、过载、过分前倾、前进时紧急制动、门架升起时加速后退)和横向倾翻(避免越过地面物体、经坎坷路面、撞击物体);不高速或急转弯;若叉车开始倾斜,禁止跳车,需双手紧握方向盘、撑开双腿、身体倾向倾斜反方向,始终坐在座椅上。

故障处理:电门失灵或卡死时,先关闭电源,保持安全方向踩刹车并拉手刹,停车后立即上报;刹车失灵时,先鸣笛示警,再拉手刹、放低铲齿利用摩擦减速,接着将档位置于反方向缓加油门,若仍无法制动,可在危急情况下碰擦固定设施强行停止(需紧握方向盘)。

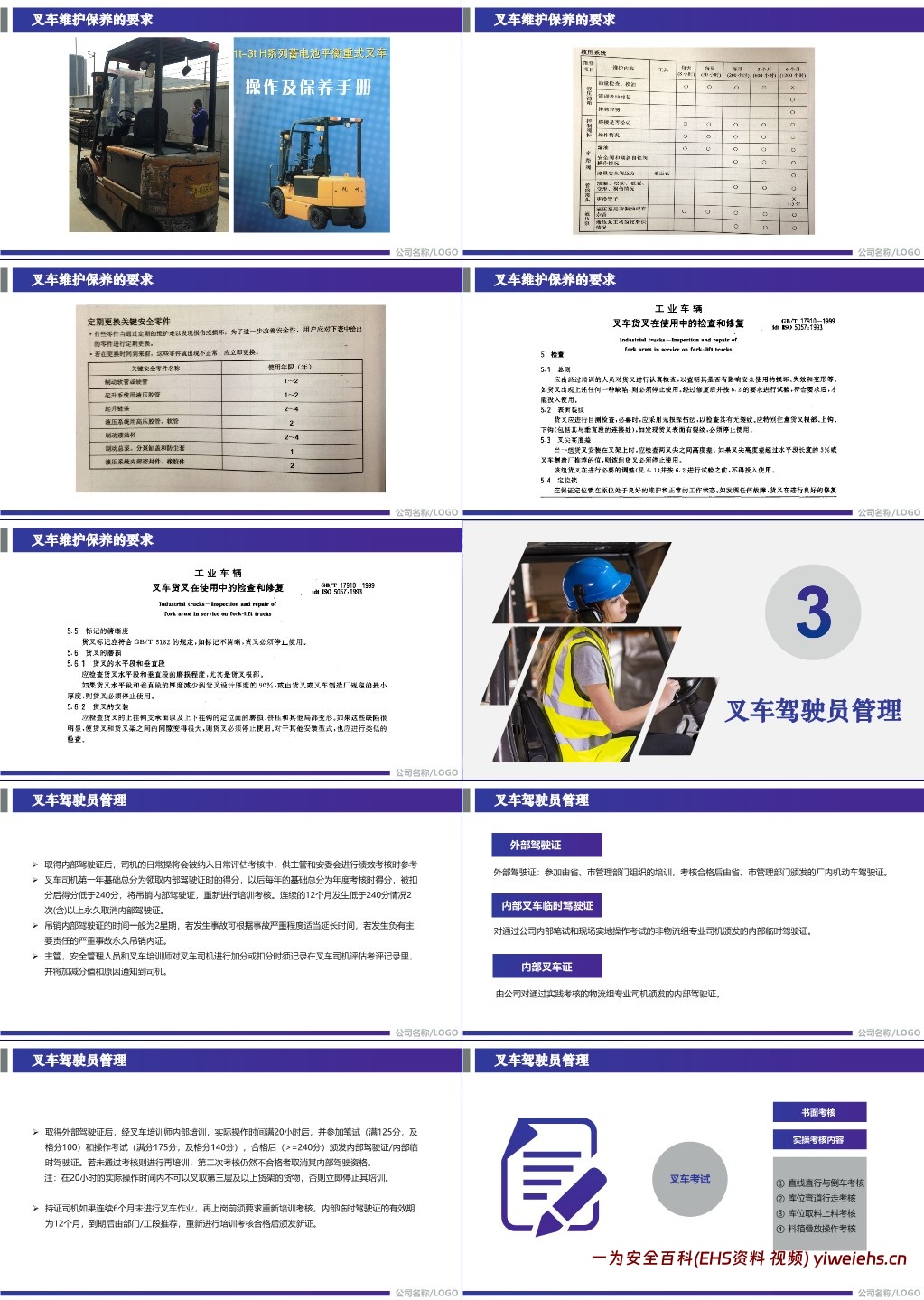

四、叉车维护保养要求

日常与定期维护:每日使用前填写《叉车每日点检表》;定期加蒸馏水;执行预防性维修和故障性维修并存档;每年进行监督检查。

液压系统维护:按不同周期(每日 8 小时、每周 50 小时、每月 200 小时、每 3 个月 600 小时、每 6 个月 1200 小时)对液压油箱(油量检查、换油、清理吸油滤芯)、控制阀杆(连接松动、操作情况、漏油)、多路阀(安全阀和倾斜自锁阀操作、测量安全阀压力)、管路接头(渗漏、松动等情况,1-2 年更换管子)、液压泵(漏油、杂音、主动齿轮磨损)等部件进行检查维护。

货叉维护标准:依据 GB/T 17910-1999(等同 ISO 5057:1993),货叉标记需清晰(不清晰则停止使用);货叉水平段和垂直段厚度减少至设计厚度 90% 或制造厂规定最小厚度时,停止使用;检查货叉安装部位(上挂钩支承面、定位面),若磨损、变形导致间隙过大,停止使用。

充电与电瓶维护:充电装置在指定地点,避免明火、火星或电弧;充电时正负极不接反,禁止过度放电(电池容量报警灯连续闪烁时需充电);充电前打开电池盖子散热散烟气,保持通风,检查泄气孔畅通;工具和金属远离敞开电池顶端;配备水、抹布或吸附棉处理溢出电解液;加油或检查蓄电池时,关断发动机和电源,不许吸烟或有明火。

五、叉车驾驶员管理

(一)驾驶证分类与获取

驾驶证类型:包括外部驾驶证(省、市管理部门培训考核颁发的厂内机动车驾驶证)、内部叉车临时驾驶证(非物流组专业司机通过公司内部笔试和实操考试获取)、内部叉车证(物流组专业司机通过公司实践考核获取)。

获取流程:取得外部驾驶证后,经内部培训、满 20 小时实操(期间不可叉取第三层及以上货架货物),再通过笔试(满分 125 分,及格 100 分)和操作考试(满分 175 分,及格 140 分),总分≥240 分可获内部驾驶证 / 临时证;未通过考核需再培训,第二次不合格取消内部驾驶资格;内部临时驾驶证有效期 12 个月,到期需部门推荐重新考核;连续 6 个月未作业,再上岗前需重新培训考核。

(二)考核与奖惩机制

日常评估:驾驶员日常操作纳入评估考核,作为主管和安委会绩效考核参考;第一年基础分为领证得分,后续为年度考核得分,扣分后低于 240 分吊销内部驾驶证(需重新培训,吊销期一般 2 星期,事故可延长,负主要责任严重事故永久吊销),12 个月内 2 次(含)低于 240 分永久取消资格;加减分需记录并通知司机。

考试内容:书面考核结合实操考核,实操包括直线直行与倒车(50 米长、叉取料箱两侧各加 20CM 宽通道,1 分钟内完成往返,车身及货物不超线)、库位弯道行走(8 字路线,2 分钟内完成往返,不超线、不碰路障)、库位取料上料(3 排 3 层网笼,15 分钟内从一侧叉取叠放至另一侧)、料箱叠放操作(6 分钟内按步骤完成转向、升降、叉取叠放等操作)。

加分标准:提出被采纳的叉车 / 人员管理建议加 10 分;举报违章驾驶每次加 5 分;制止并举报违章驾驶加 5-10 分(不超被举报扣除分);举报事故后逃逸加 10 分;其他避免风险、提升安全的建议加 5-20 分。

扣分标准:未按要求穿戴 PPE(安全帽、安全鞋等)、高速转弯(超 3 公里 / 小时)、需减速 / 鸣笛处未操作、2 米内有行人未沟通、5 米内有人员 / 叉车未减速鸣笛、货物未打包(易散落)、货叉距地超 20 厘米、未清洁叉车等情况,扣 5 分;边开车边聊天 / 看单 / 用手机等、装载超视线高度货物未倒退行驶,扣 10-15 分;过载、允许人员在货叉下停留、叉车带人,扣 20 分;驾驶不当致轻微事故(主动汇报)、未及时充电致叉车无法开动、未按表检查叉车、加蒸馏水未戴 PPE 等,扣 5-10 分;违规致叉车部件损坏、进入禁止区域、擅自拆除安全装置,扣 30 分;事故后未汇报 / 隐瞒事实,扣 10 分;其他违规行为视情节扣 5-20 分。