该文档是关于双重预防机制建设原理解读及安全意识提升的培训 PPT 内容,围绕企业安全生产中的双重预防机制(风险分级管控与隐患排查治理)展开,涵盖机制概述、风险管理相关概念、风险评估思路方法工具、事故隐患排查与治理等核心内容,旨在提升企业安全管理水平和人员安全意识。

一、双重预防机制概述

(一)开展 “两体系” 建设的原因

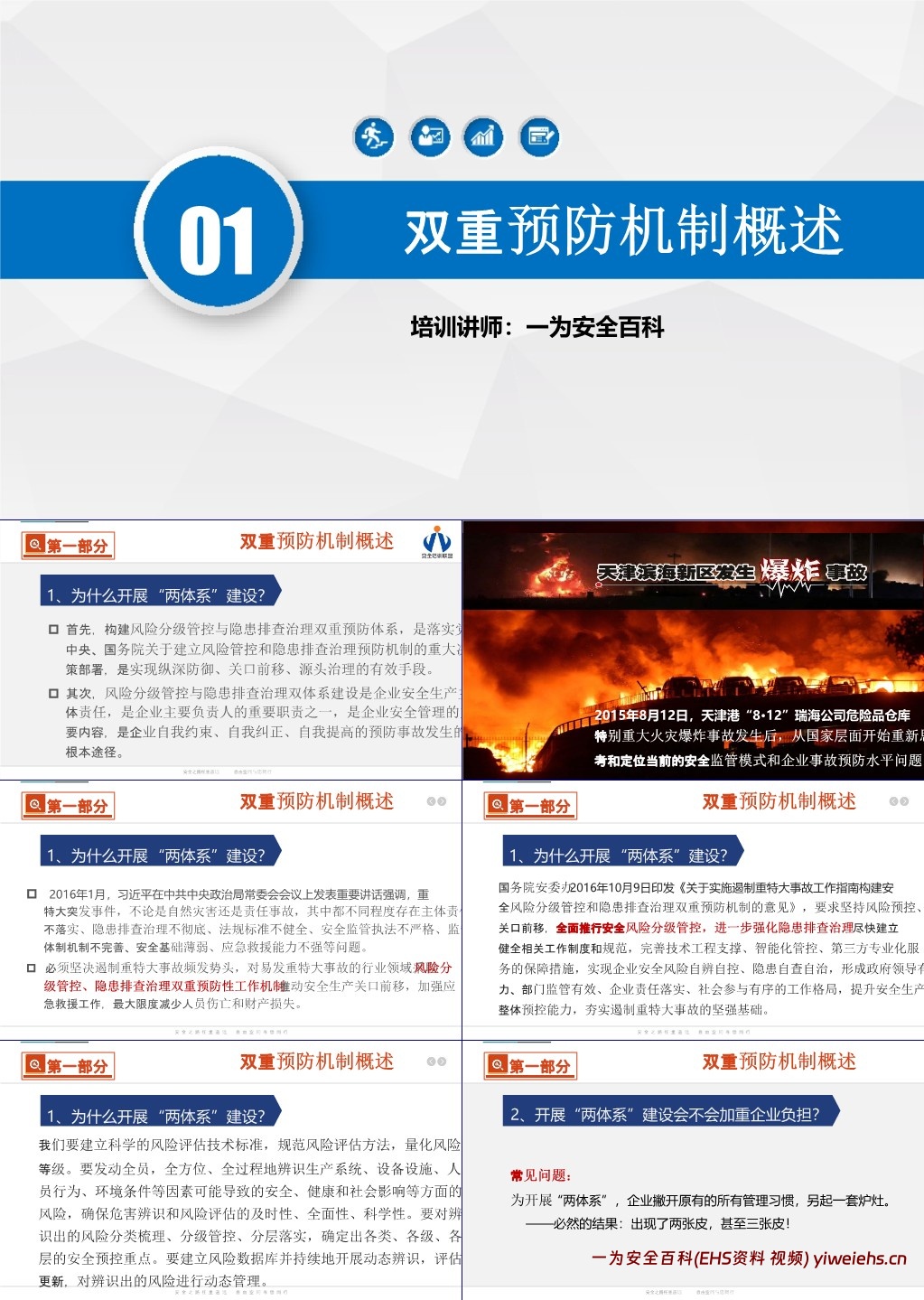

政策要求:构建风险分级管控与隐患排查治理双重预防体系,是落实党中央、国务院关于建立风险管控和隐患排查治理预防机制的重大决策部署,是实现纵深防御、关口前移、源头治理的有效手段。2015 年天津港 “8・12” 瑞海公司危险品仓库特别重大火灾爆炸事故后,国家层面重新思考安全监管模式和企业事故预防水平;2016 年 1 月,习近平在中共中央政治局常委会会议上强调需对易发重特大事故的行业领域采取双重预防性工作机制;2016 年 10 月,国务院安委办印发相关意见,明确双重预防机制建设要求。

企业责任:双重预防体系建设是企业安全生产主体责任,是企业主要负责人的重要职责,是企业安全管理的重要内容,也是企业自我约束、自我纠正、自我提高以预防事故发生的根本途径。

科学管理需求:需建立科学的风险评估技术标准,规范评估方法,量化风险等级,发动全员全方位、全过程辨识生产系统、设备设施等因素的风险,建立风险数据库并动态管理。

(二)“两体系” 建设与企业负担的关系

常见问题:部分企业开展 “两体系” 建设时,撇开原有管理习惯另起炉灶,导致出现 “两张皮” 甚至 “三张皮” 现象。

本质属性:双重预防体系是安全系统管理的核心环节,在职业健康安全管理体系、安全生产标准化建设中均有明确要求且为基础关键环节,其核心理念运用 PDCA 模式与过程方法。

实际影响:构建双重预防体系并非给企业安全管理增加麻烦,对于扎实开展相关体系建设的企业,能使现有安全管理体系更系统深化,实现事故的纵深防御和关口前移,只是多个安全管理系统实现 “有机融合” 尚需时间。

(三)“两体系” 建设的目的意义

核心逻辑:风险管理是企业安全管理的核心,“基于风险” 是过程安全管理的重要特征,事故预防经验本质是风险管理(危险源辨识、风险评价、风险控制措施策划与实施),危险源管理是源头管理,隐患排查治理是末端环节 。

最终目标:提升企业安全管理水平,防止事故发生。建设需结合企业实际与行业特点,以风险控制为主线,遵循闭环管理原则,强调事前、事中、事后全流程管理,实现风险超前控制和持续改进。

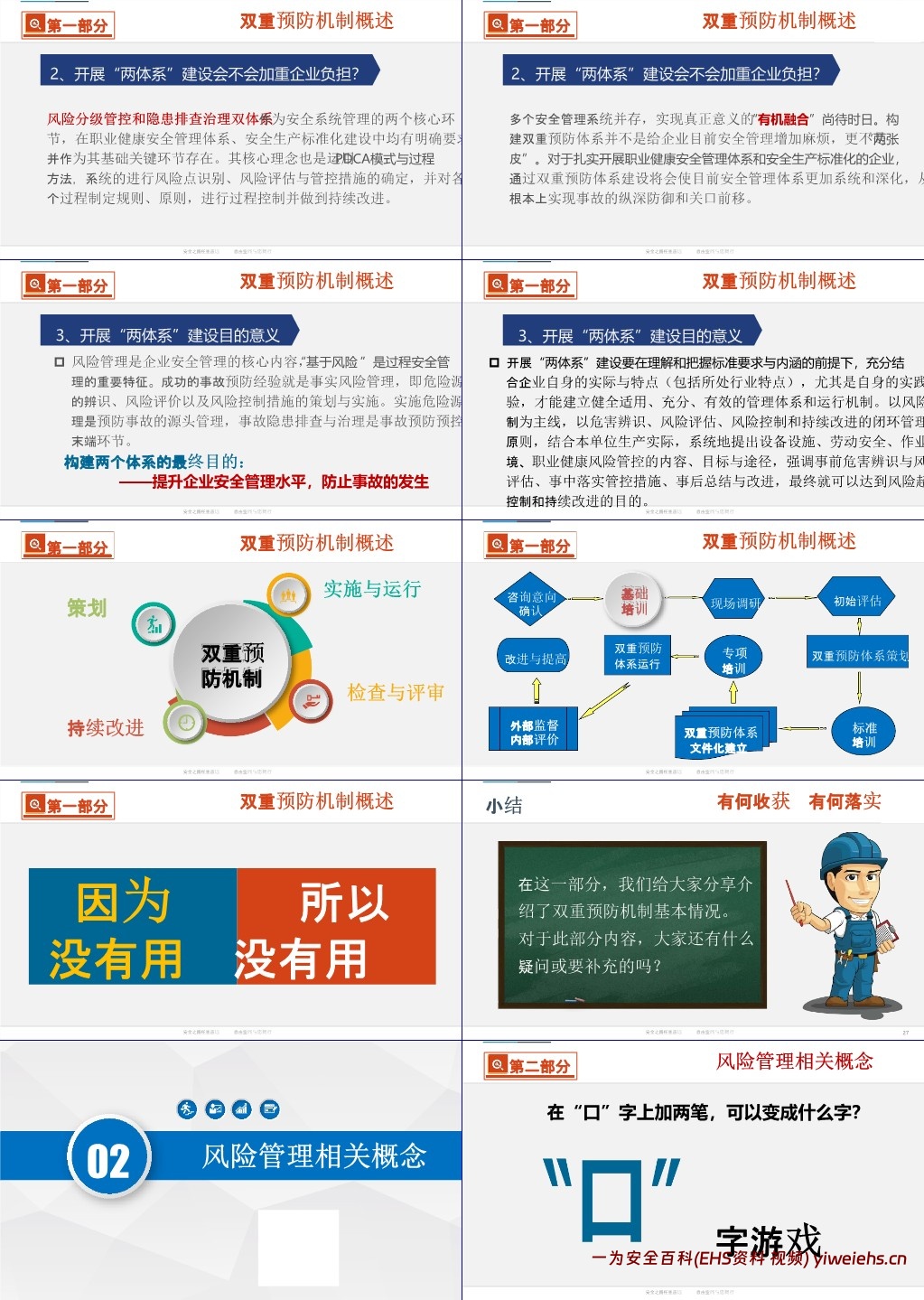

运行流程:包括初始评估、双重预防体系策划(涉及标准、培训、咨询意向确认、现场调研等)、文件化建立、运行、检查与评审、改进与提高等环节,形成持续改进的闭环。

二、风险管理相关概念

(一)基础概念界定

健康:根据世界卫生组织定义,健康不仅指无疾病或虚弱,还包括生理、心理和社会上的完好状态,强调健康投资的重要性,批判 “重事后治疗,轻事前预防” 的观念 。

安全:并非 “多年未发生事故” 或 “基本符合法规”,而是 “不可接受风险得到有效控制”,核心是 “无危则安,无缺则全”。安全不是不发生事故,而是通过识别事故原因并实施预防性行动,本质是 “免除了不可接受的损害风险的状态”,需做到预测分析危险、限制控制消除危险。

(二)核心要素解析

危险:系统中存在导致不期望后果的可能性超过人们承受程度,也指可能导致事故的物质状态、环境因素、人员活动状态及其组合 。

危险源:可能导致人员伤害和(或)健康损害的根源、状态或行为,或其组合,又称风险源、风险点等。

构成:包括根源(具有能量或产生、释放能量的物理实体,如设备)、行为(人员的决策、管理、作业行为)、状态(物的状态和作业环境状态)。

分类:按能量意外释放理论分为第一类(可能意外释放的能量或危险物质,决定事故后果严重程度)和第二类(导致能量或危险物质约束限制措施失效的因素,决定事故发生可能性);按危害因素分为物理性、化学性、生物性、心理生理性、行为性、其他危险危害因素 。

风险:是特定危险情况发生的可能性与后果的组合(或发生危险事件或危害暴露的可能性与引发的人身伤害或健康损害严重性的组合),公式为 “风险 (R)=可能性 (L)× 后果 (C)”,二者缺一则风险不存在 。

可接受风险:根据组织法律义务和职业健康安全方针降至可容许程度的风险,具有相对性,“零风险” 无法实现,其与不可接受风险的界限也具有相对性 。

事故:造成人员死亡、伤害、职业病、财产损失或其他损失的意外事件,是违背人意志、迫使活动停止的事件。事件包含事故和未遂事件,安全管理重点应放在未发生事故的各类可能导致事故的事件上,即 “管事件管得住事故”。

事故原因:包括人的不安全行为(如操作错误、使用不安全设备等)、物的不安全状态(如防护装置缺陷、设备设施缺陷等)、环境的不安全条件、管理缺陷(对人、物、作业程序等管理失误) 。

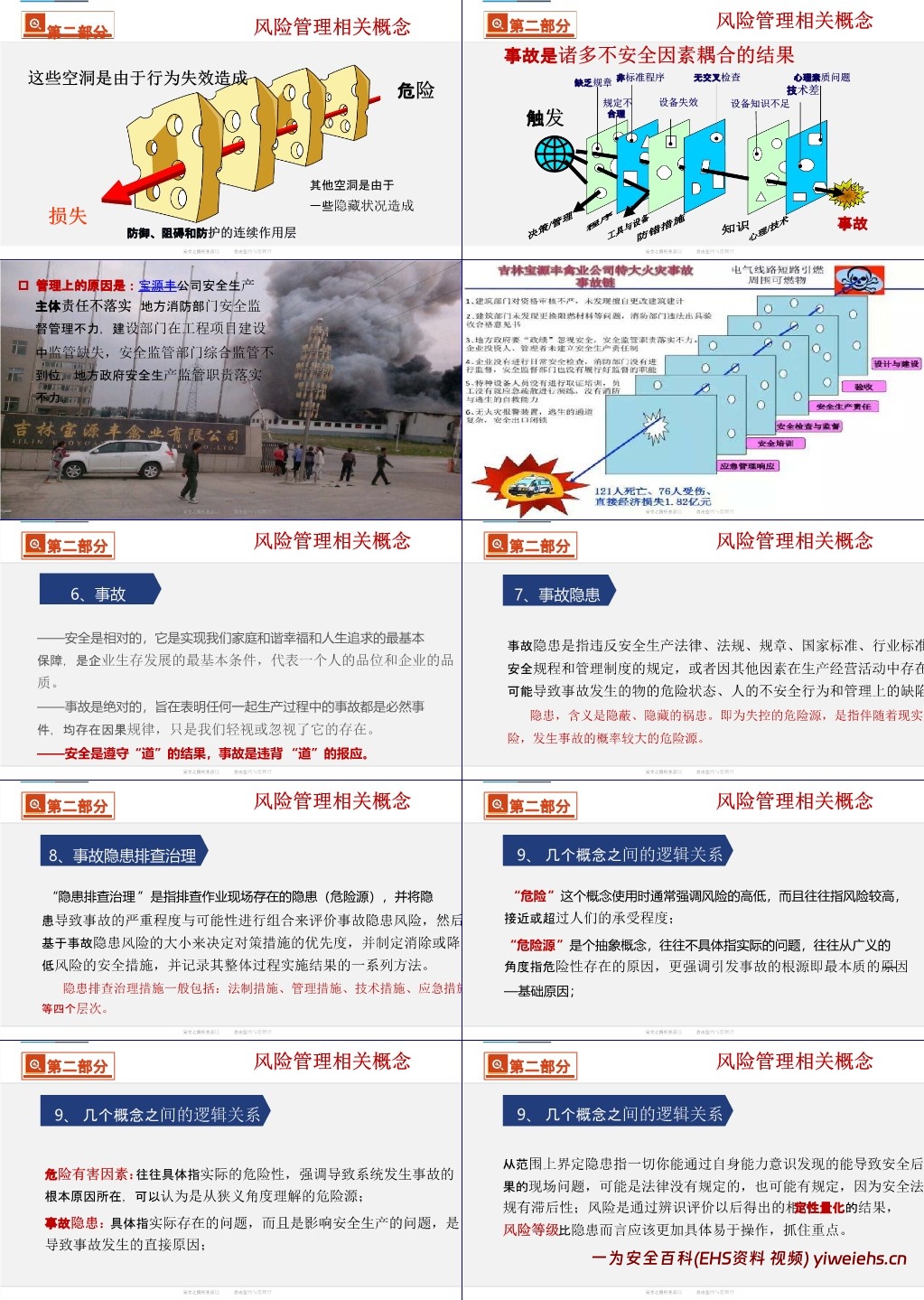

相关理论:涵盖事故频发倾向论、性格缺陷论、劳伦斯模型、能量意外释放论、目标 – 灵活性 – 机警理论、人因系统论、综合原因论等,从不同角度解释事故成因 。

事故隐患:违反安全生产相关法规、标准、规程和管理制度,或因其他因素导致生产经营活动中存在可能引发事故的物的危险状态、人的不安全行为和管理缺陷,是 “失控的危险源” 。

事故隐患排查治理:排查作业现场隐患,评价隐患风险(结合严重程度与可能性),确定对策措施优先度,制定并实施安全措施(包括法制、管理、技术、应急措施),记录过程与结果的系列方法 。

(三)概念间逻辑关系

关联与区别:

“危险” 强调风险高低,“危险源” 是抽象的事故根源,“危险有害因素” 是具体的事故根本原因(狭义危险源),“事故隐患” 是具体的事故直接原因 。

隐患是能通过自身能力发现的现场问题(可能超出法规范围),风险是经辨识评价后的定性量化结果,更具体易操作 。

转化逻辑:危险源在控制措施到位时处于安全受控状态,管理不到位导致失控则成为事故隐患,隐患未治理可能引发事故;危险、事件(包括未遂事故等)、事故构成 “事故链”,事故发生取决于致害物是否接触及接触后的伤害程度,事故演变遵循 “不安全状态→不安全行为→虚惊事件→事故” 的过程 。

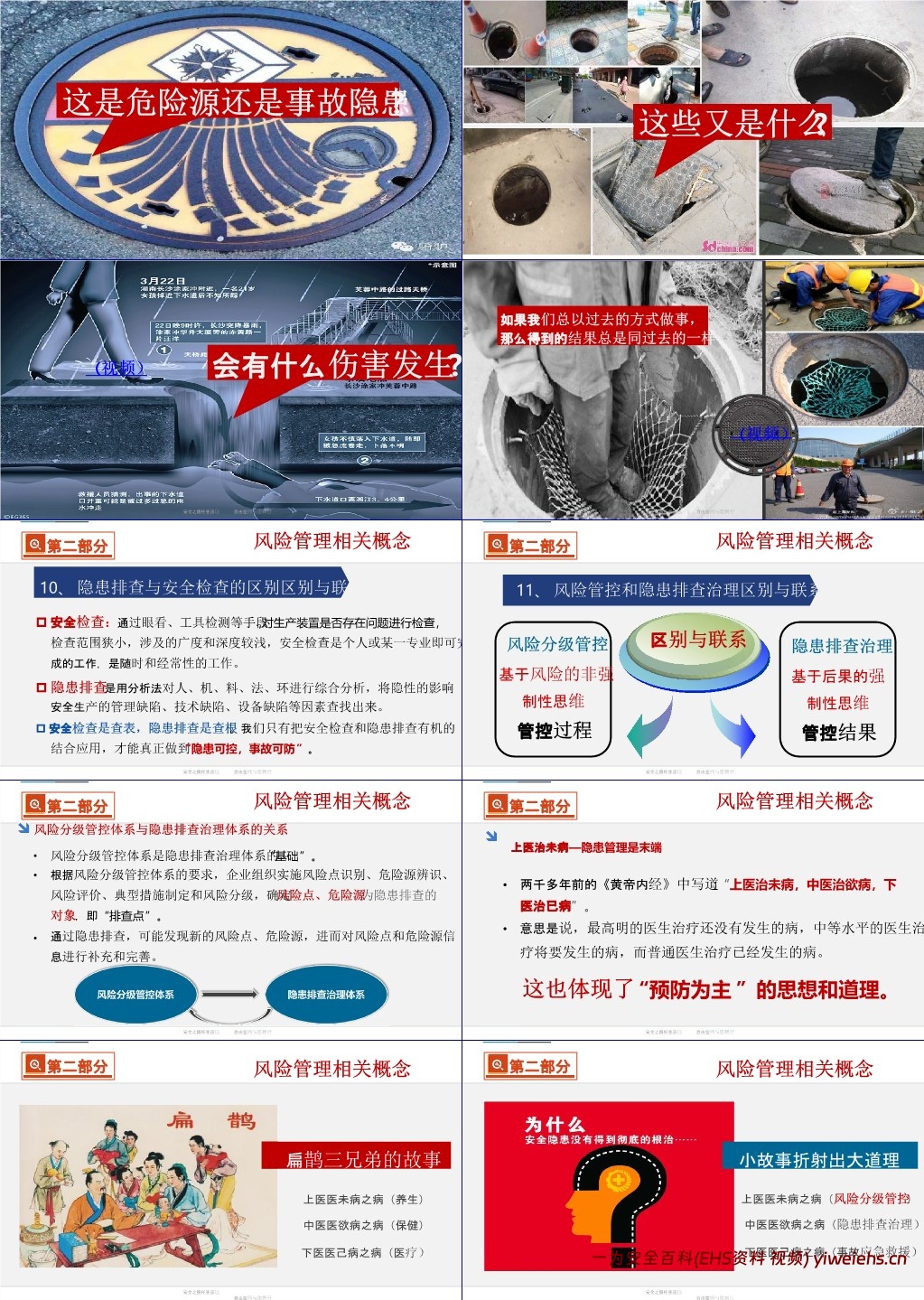

关键区别示例:危险源与事故隐患的区别体现在定义、性质、管控重点等方面,如起重设备本身是危险源,而设备防护装置损坏则是事故隐患 。

(四)易混淆概念辨析

隐患排查与安全检查:

安全检查:通过眼看、工具检测等,范围窄、深度浅,个人或单一专业可完成,是经常性工作,侧重 “查表” 。

隐患排查:用分析法综合分析人、机、料、法、环,查找隐性的管理、技术、设备缺陷等,侧重 “查根”,需二者结合实现 “隐患可控,事故可防” 。

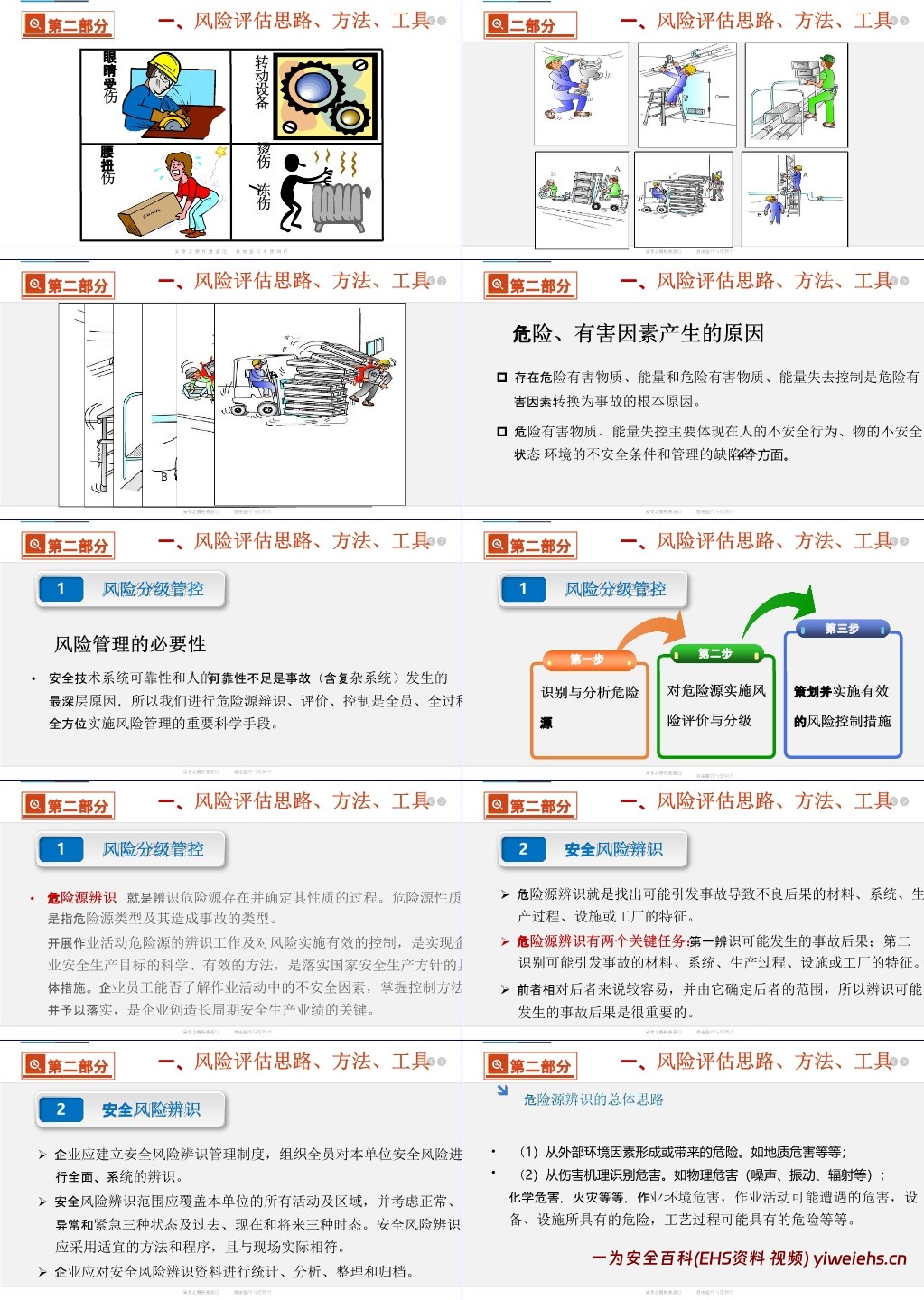

风险管控与隐患排查治理:

风险分级管控:基于风险的非强制性思维,侧重管控过程 。

隐患排查治理:基于后果的强制性思维,侧重管控结果 。

关系:风险分级管控是隐患排查治理的基础,隐患排查可能发现新风险点,完善风险信息 。

管理理念类比:以 “上医治未病,中医治欲病,下医治已病” 类比,风险分级管控对应 “治未病”,隐患排查治理对应 “治欲病”,事故应急救援对应 “治已病”,强调预防为主的重要性 。

三、风险评估思路、方法、工具

(一)风险评估核心逻辑

必要性:安全技术系统和人的可靠性不足是事故深层原因,危险源辨识、评价、控制是全员、全过程、全方位风险管理的科学手段,能帮助企业员工掌握作业中的不安全因素及控制方法,是实现安全生产目标的关键 。

基本思路:从外部环境因素(如地质危害)、伤害机理(如物理、化学危害)等角度识别危害,围绕 “需考虑的风险、风险事故及原因、后果严重程度、识别方法、能力提升” 等问题展开,确保辨识全面系统 。

(二)安全风险辨识要点

管理要求:企业需建立相关管理制度,组织全员全面辨识,范围覆盖所有活动及区域,考虑正常、异常、紧急三种状态和过去、现在、将来三种时态,采用与现场相符的方法程序,并对辨识资料进行统计、分析、整理和归档 。

实施原则:坚持 “横向到边、纵向到底、不留死角”,做到 “三个所有”(考虑所有人员、活动、设备设施);自下而上开展,做好资料准备(法规、标准、案例等)、案例引导,及时确认调整辨识成果 。

主要内容:涵盖工作环境(地形、气象等)、平面布局(功能分区、设施布置等)、运输路线(施工便道、交通路线等)、工序(作业条件、物资特性等)、设备机具(运行、检修风险等)、高危设备与作业、特殊装置、有害作业部位、各类设施、劳动组织与人机工程因素等 。

(三)风险评估方法与工具

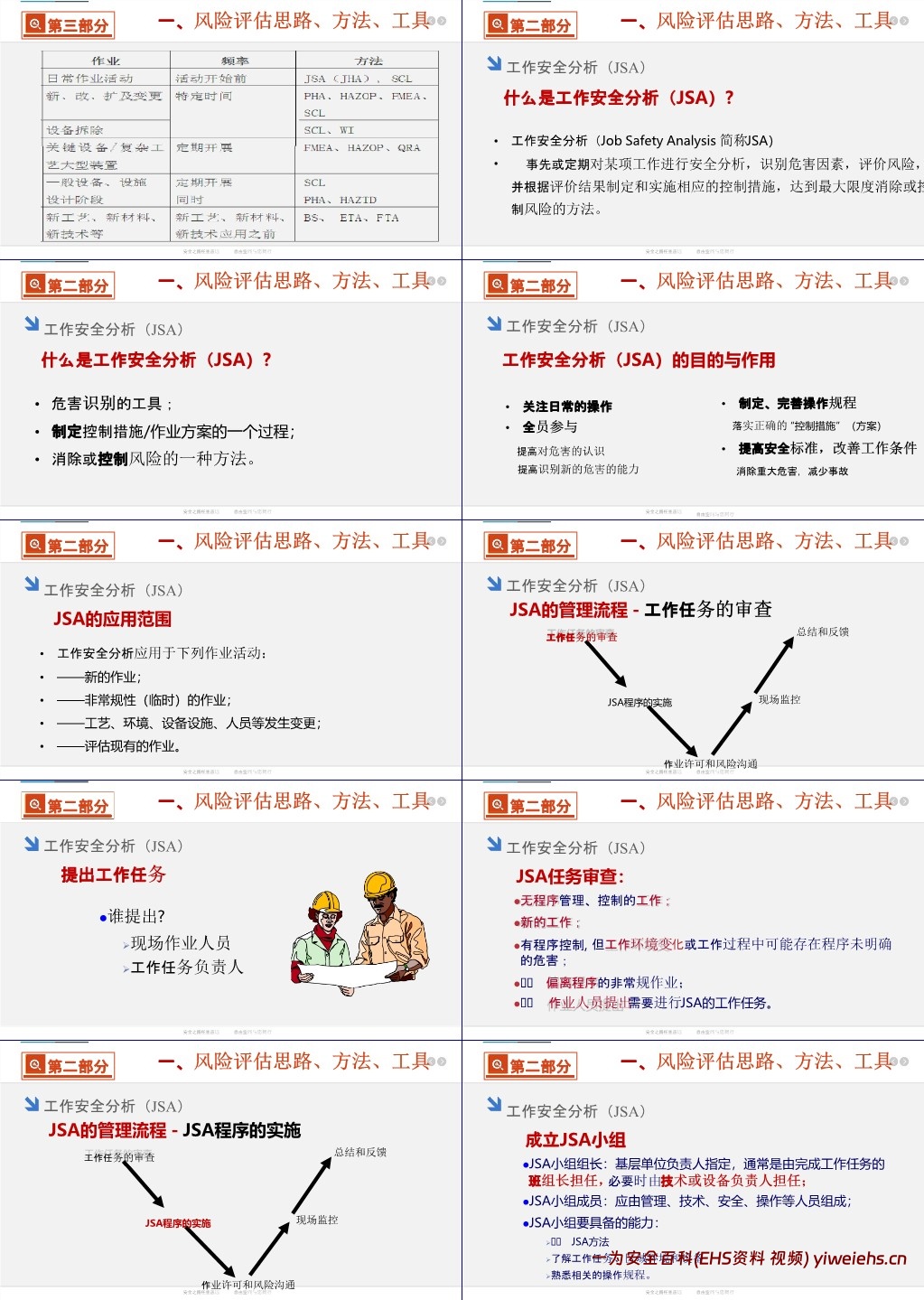

核心方法 —— 工作安全分析(JSA)

定义:事先或定期对工作进行安全分析,识别危害因素,评价风险,制定实施控制措施,以消除或控制风险 。

目的作用:让一线员工参与安全管理,帮助员工了解自身工作的危害与防范措施,制定可操作的作业指南,提升班前会效果,培养安全工作思维 。

应用范围:新作业、非常规(临时)作业、工艺 / 环境 / 设备 / 人员等变更后的作业、现有作业评估 。

管理流程:包括工作任务审查(明确需分析的任务类型,如无程序管理的工作、新工作等)、JSA 程序实施(成立小组、收集资料、分解工作步骤、识别危害、评估风险、制定控制措施)、作业许可和风险沟通(需许可的作业获相应许可,确保全员理解风险与职责)、现场监控(有许可作业设监护人,无许可作业由专人巡查,出现新危害或事故立即重新分析)、总结和反馈(作业人员反馈问题,负责人评价胜任度,小组完善作业程序) 。

实例应用:以梯子使用、吊装作业(如油管起吊)为例,详细拆解作业步骤,识别每个步骤的风险(如梯子损坏、放置角度不当、吊装无指挥等)、可能造成的伤害,对应制定控制措施(如检查工具、固定梯子、规范吊装操作等),直观展示 JSA 的实践价值 。

四、事故隐患排查与治理

(一)核心逻辑与基础工作

因果关系:事故由隐患或危险源引发,隐患是事故的起因,事故是隐患的后果,二者存在必然联系,隐患排查治理是遏制事故的关键 。

基本概念:隐患排查是查找作业现场隐患的过程,隐患治理是消除或控制隐患的活动,需建立事故隐患信息档案,实现闭环管理 。

排查范围:覆盖厂址、厂区平面布局、建(构)筑物、生产工艺过程、生产设备装置、有害作业部位、管理及应急设施、各类人员等与生产经营相关的全要素 。

(二)排查方法与实施要点

主要方法:包括询问交流、查阅记录、获取外部信息、作业任务分析、安全检查表、直观经验分析法(专家判断)、事故隐患提示表法等 。

实施原则:做到全面覆盖、责任到人,结合定期排查与日常管理、专业排查与综合排查、一般排查与重点排查,确保及时发现、不留死角 。

实施计划:需明确参加人员、内容、时间、安排、记录等,可与日常检查、标准化自评等结合;包含分层分类的培训计划(领导层形势背景培训、管理层全面培训、操作层针对性培训),确保全员具备隐患排查能力;排查前制定方案,依据法规、标准、企业安全生产目标等,明确目的、范围和方法 。

(三)排查方式与重点

常见方式:综合检查(每月一次,多部门参与,侧重责任制与制度落实)、专业检查(针对特定专业或普遍问题)、季节性检查(结合气候特点)、节假日检查(侧重应急保障、值班等)、日常检查(班组、员工上岗前与作业中巡查) 。

重点方向:加强关键要害部位和过程的监控排查;结合工程验收、设备检修发现隐患;针对新开工、复工、工序转换等特殊情况增加排查频次;通过事故案例类比排查,举一反三吸取教训 。

(四)风险管控与隐患治理策略

三 E 对策理论:通过技术(改进工艺、设备等)、教育(安全培训、意识提升)、管理(完善制度、落实责任等)三者结合,相辅相成,作为防止事故的 “三根支柱” 。

风险控制原则:

消除优先:通过合理设计与管理从根本消除危险源(如无害工艺、自动化技术) 。

降低风险:无法消除时,采取技术和管理措施降低事故概率或严重程度 。

个体防护:前两项措施不足时,采用个体防护设备作为补充 。

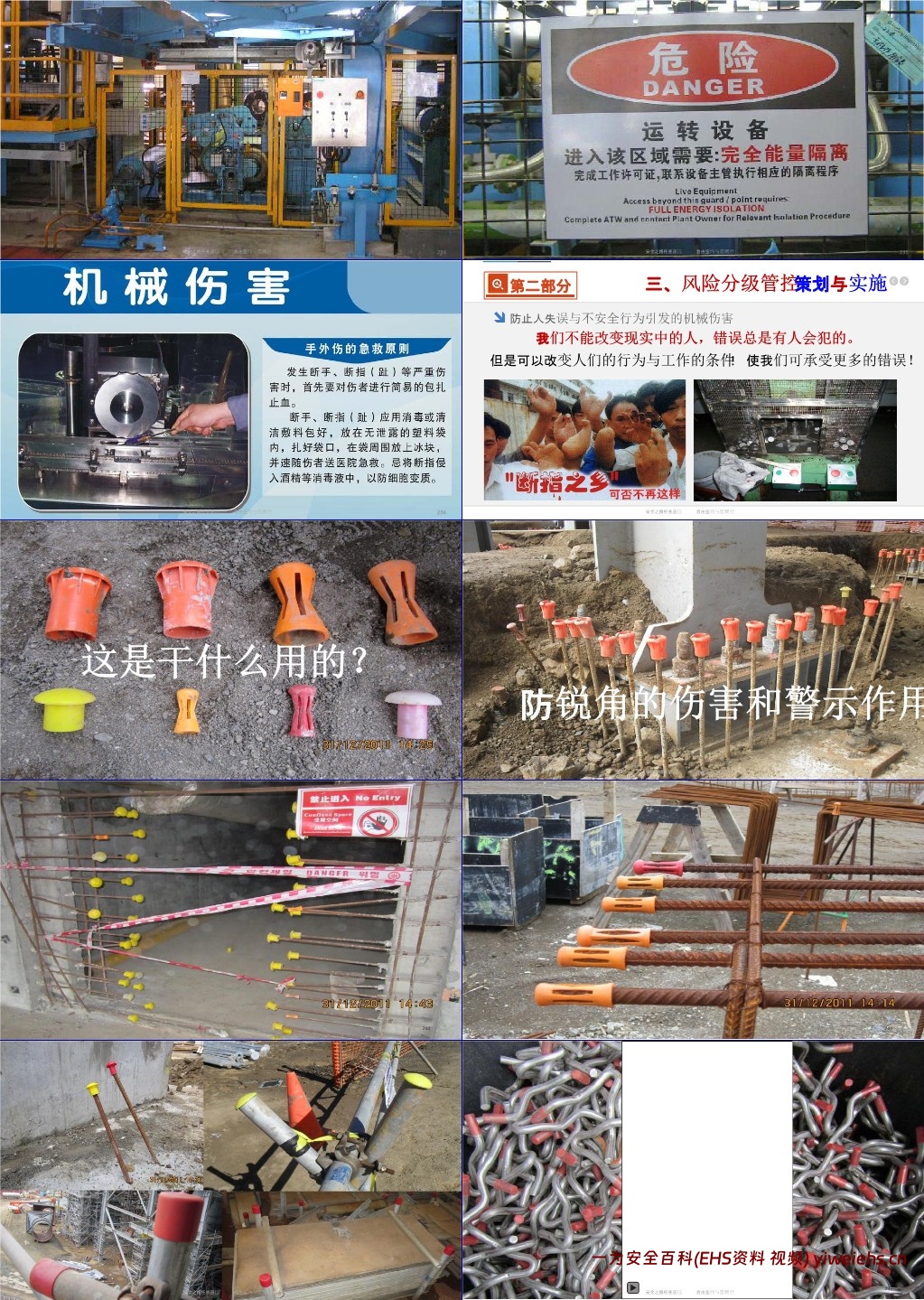

实践重点:针对人失误与不安全行为引发的事故(如机械伤害),强调 “改变工作条件而非苛求人员不犯错”,通过完善防护设施、规范操作流程、加强现场监控等,降低事故发生概率;结合装卸搬运等作业事故案例,指出管理失误是多数事故的根源,管理层需识别并控制事故链上的关键环节,避免事故发生 。

作品标签

119不安全行为个体防护主体责任主要负责人事故成因事故案例事故预防人的不安全行为企业安全企业安全生产企业安全生产主体责任企业安全管理作业人员危险源危险源辨识双重预防体系双重预防机制双重预防机制建设吊装作业安全安全培训安全意识安全意识提升安全检查安全检查表安全生产安全生产主体责任安全生产标准化安全生产标准化建设安全管理安全管理体系安全管理重点工作安全分析(JSA)应急措施应急救援机械伤害检查表火灾火灾爆炸事故物的不安全状态现场隐患班组管理制度职业健康职业健康安全职业病责任起重设备重大火灾爆炸事故重特大事故防范措施隐患排查隐患排查治理隐患治理风险分级管控风险控制风险控制措施风险点风险管控风险管理风险评价风险评估风险评估技术风险辨识

相关主题作品推荐