【PPT】如何做好车间、班组日常安全管理内容介绍:

该文档是一份关于 “如何做好车间、班组日常安全管理” 的培训 PPT 内容,围绕车间与班组安全管理展开,通过事故案例警示、管理方法讲解、实操要点说明,构建了系统的安全管理体系,旨在提升车间和班组的安全管理水平,预防安全事故发生。

一、事故案例分析(警示篇)

文档开篇通过 5 起典型安全事故案例,揭示了忽视安全管理可能导致的严重后果,具体如下:

- 2011 年富士康成都公司爆炸事故:抛光车间收尘风管因未定时清扫,可燃粉尘超标引发爆炸,造成 1 死 18 伤(2 重伤、16 轻伤)。

- 2014 年东莞中石化餐厅爆炸事故:员工大意导致厨房液化气瓶泄漏,引发爆炸,造成 1 死 20 余伤。

- 2010 年安徽巢湖水泥厂爆炸事故:检修工人违规吸烟,引发煤磨袋式除尘器爆炸,4 人从高空摔落死亡。

- 2003 年湖南湘潭触电事故:电工未经许可私自合闸,检修人员未悬挂提示牌,导致 5 死 6 伤。

- 公明玻璃制品公司焊接事故:电焊工动火前未清理现场,防范措施不到位,点燃油污引发轰燃,造成 1 死 1 伤。

这些案例的核心问题集中在 “人为疏忽”“违规操作”“设备维护缺失”“安全措施不到位”,为后续安全管理方法的讲解提供了现实依据。

二、车间日常安全管理(执行篇)

(一)安全管理的重要性

- 车间管理包含交期、品质、成本、安全、士气 5 大核心指标,安全是其中关键一环。

- 数据佐证:2014 年该公司发生 9 起安全事故,导致 10 人工伤。

- 安全的双重价值:既是企业必须承担的社会责任,也是保障生产效益的基础。

(二)安全教育体系

针对不同对象和场景,构建多维度教育内容:

(三)安全检查重点

从设备、环境、人员等多维度开展全面检查:

- 设备设施检查:查看防护罩、防护栏、保险装置等安全防护部件是否完好,设备是否带 “病” 运转、超负荷运行,电气线路是否老化,吊具绳索是否符合规范。

- 化学品管理检查:覆盖化学品的存储、运输、发放、使用全流程,排查泄漏、混放等风险。

- 作业环境检查:确认安全出口畅通,登高平台、设备间距符合标准,危险区域有护栏和警示标志,杜绝占用安全通道。

- 人员行为检查:排查是否存在违反操作规程(如运转中检修设备)、劳动纪律(如酒后上岗、串岗)的行为,以及误操作、防护用品穿戴不规范等问题。

(四)隐患整改机制

- 责任分工:车间主任(班组长)全面负责,副主任(副班长)及安全员协助管理、监督和上报,全员配合整改。

- 核心工具:通过 “安全检查表” 记录隐患,“隐患整改追踪记录” 分级上报并跟进。

- 整改原则:遵循 “及时有效、先急后缓、先重点后一般、先安全后生产”,坚持 “不安全不生产”。

- 闭环管理:隐患整改实行逐级销号,未按期整改的重点监控;因整改不及时导致事故的,严肃追究责任。

(五)补充管理要求

- 设备维护:开展日常点检、紧固调整、清扫保养,保障设备稳定运行。

- 特种作业管理:特种作业人员需年满 18 周岁、身体健康,经专业培训取得《特种作业操作证》并按期复审;严禁无证上岗,否则追究相关人员责任。

- 危险作业管控:对高处(≥2 米无固定防护)、带电、禁火区明火、爆炸风险、中毒窒息等危险作业,强化审批和现场监管。

三、班组日常安全管理(落地篇)

(一)日常管理全流程

- 日计划制定:明确工作内容、目标、人员 / 机具 / 时间安排及落实措施,基于月计划结合当日实际调整。

- 班前会:点名确认人员、下达当日计划、强调工作重点与安全注意事项、交底质量标准、检查仪容仪表、解答员工疑问。

- 前期准备:确认计划可行性、作业标准清晰度、人员技能与状态、设备 / 工器具 / 防护用品合规性、材料存量与质量。

- 过程管理:涵盖持续确认(避免资源错用)、进度控制、质量管理(符合标准并签证)、安全管理(纠正违章)、劳动纪律监督、员工态度引导、工作方法指导、仪容仪表规范、异常情况处理、定置化管理(区域划分、物品摆放)、工作完成确认(符合 6S 要求)、记录整理归档。

- 班后会:肯定员工工作、总结当日情况(表扬 / 批评)、安排次日工作及准备事项。

- 其他会议:通过安全例会、事故分析会等,传达上级要求、解决问题、增强班组凝聚力。

(二)设备点检管理

- 制定点检标准:明确设备名称、点检部位、项目、内容、周期、方法、类别(日常 / 定期 / 精密)等。

- 编制点检计划:结合人员分工、仪器配备,规划点检路线并制定记录表。

- 落地实施:点检人员按标准、计划、路线检查,认真记录数据,强化现场管理意识。

(三)安全教育细化

- 政策法规教育:宣贯党和政府的安全生产方针、政策、法令,提升员工法制观念。

- 技术知识教育:包括生产技术(工艺流程、设备性能等)、一般安全技术(危险区域、防火防爆等)、专业安全技术(特殊工种专属知识)。

- 岗位专项教育:讲解岗位工具、防护装置的使用与维护方法。

- 案例警示教育:通过典型安全经验和事故教训,增强员工风险意识。

(四)危险源与违章管控

- 危险源管理:

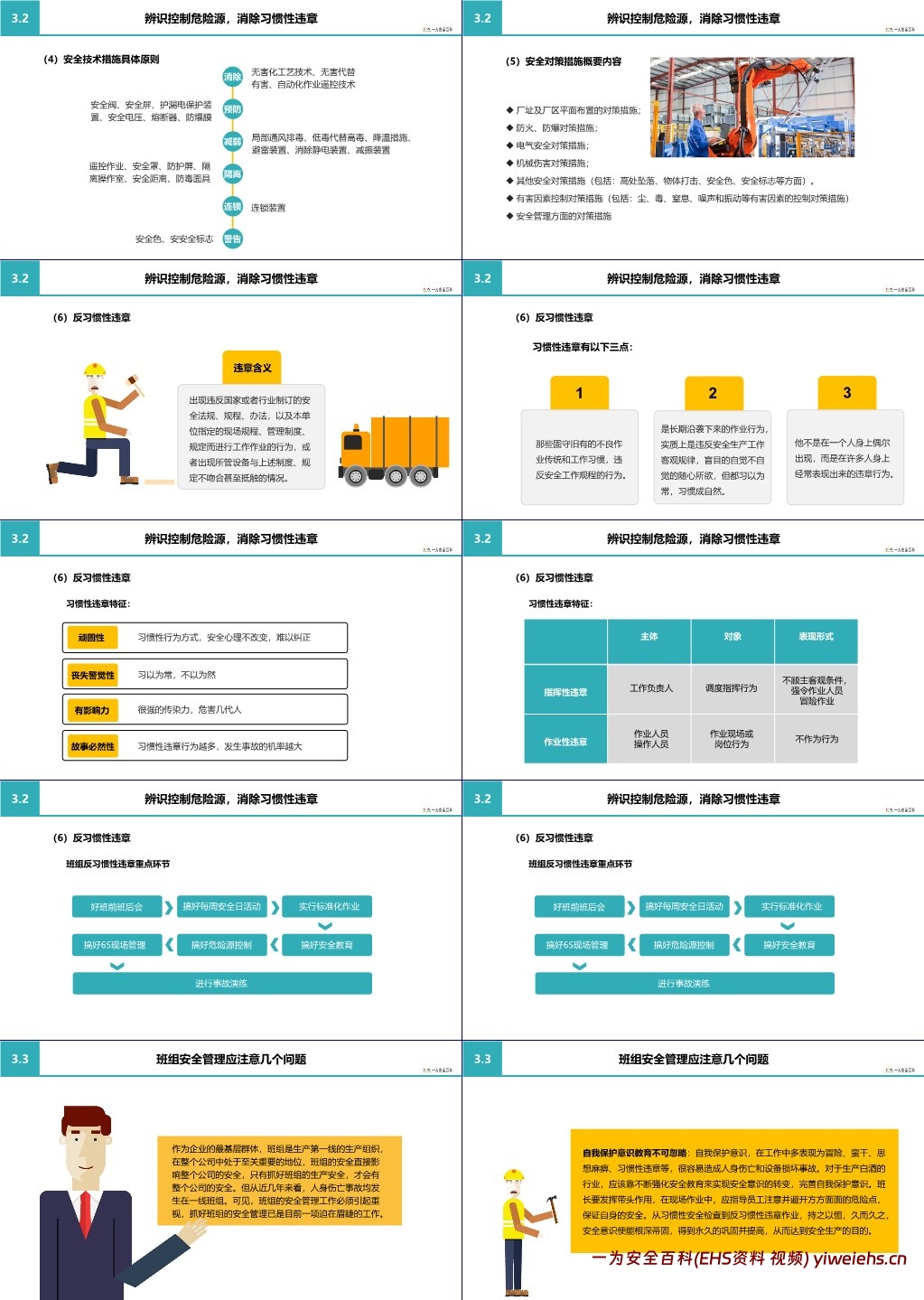

- 反习惯性违章:

(五)管理注意事项

- 强化自我保护意识:通过持续安全教育,纠正冒险蛮干、麻痹大意等行为,班组长现场指导员工规避危险点。

- 避免安全学习形式化:结合员工思想和岗位实际,分析身边事故案例,举一反三,形成 “讲安全、守规矩” 的氛围。

- 深化自查自评:班组长和安全员不定时检查配电设施、生产设备、安全工器具,及时整改隐患,无法整改的做好防范并上报,实现 “预防为主”。