【PPT】机械伤害安全培训内容介绍:

该文档是一份围绕机械伤害安全展开的培训 PPT 内容,系统涵盖了机械伤害的多方面知识,旨在提升相关人员的机械安全意识与防护能力,具体内容如下:

一、机械伤害类型

(一)机械设备分类

机械企业生产用主要机械分为 6 大类,分别是金属切削机床、锻压机械(锻造、冲剪压机械)、起重机械、木工铸造机械(木工机械、铸造机械)、专用生产用机械及其他机械。

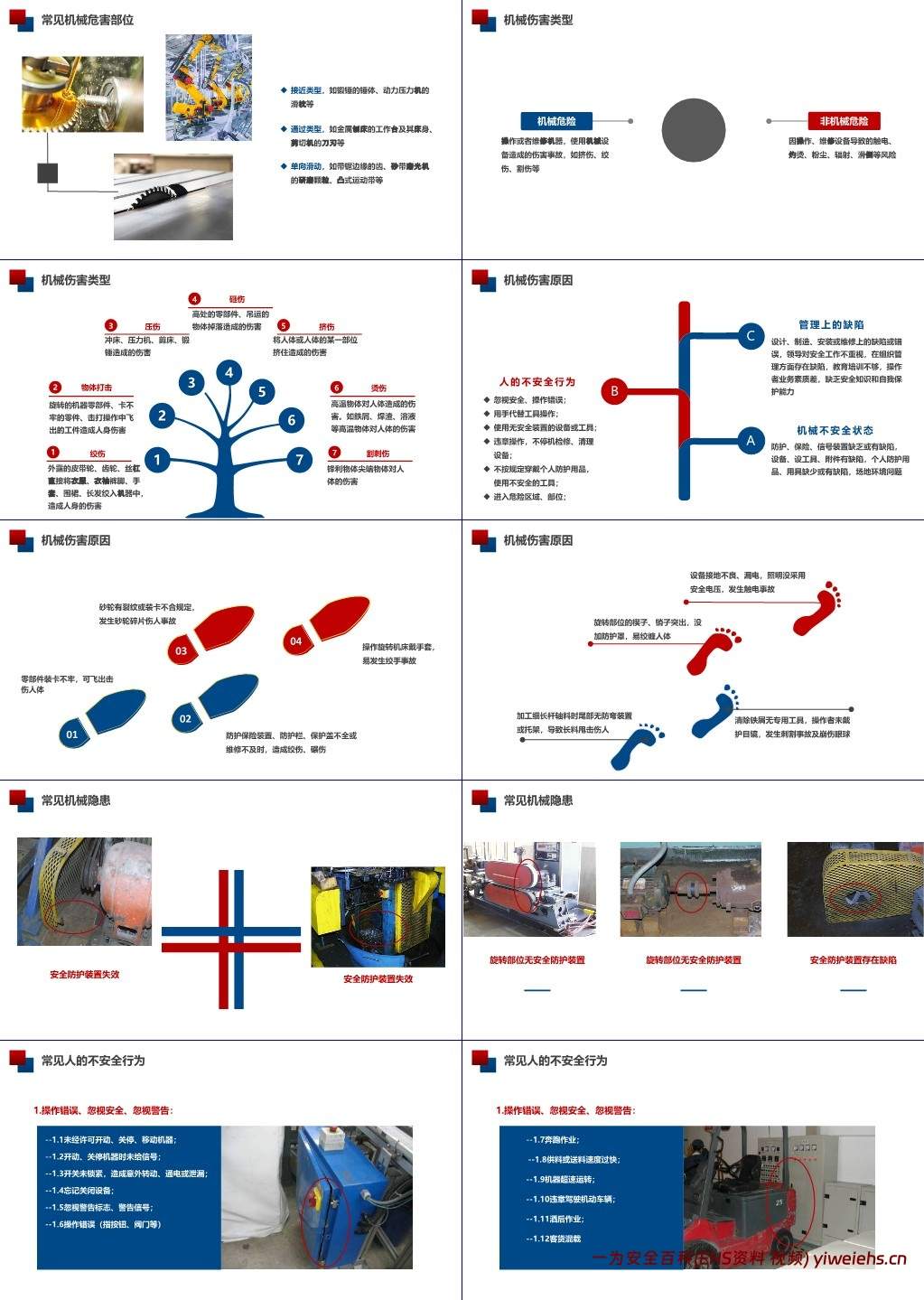

(二)机械伤害因素与危险部位

伤害因素:包括静止部件(如切削刀具与刀刃、突出较长的机械部分等)、旋转部件(单旋转部分如轴、凸块和孔等,内旋转咬合如对向旋转部件的咬合等)、往复运动或滑动(单向运动、往复运动或滑动相对固定部分等)、其他危害因素(飞出的装夹具或机械部件、切屑或工件等)。

危险部位:涵盖旋转部件和成切线运动部件间的咬合处(如动力传输皮带和皮带轮等)、旋转的轴(包括连接器、心轴等)、旋转的凸块和孔处(如风扇叶、凸轮等)、对向旋转部件的咬合处(如齿轮、轧钢机等)等多种场景。

(三)伤害具体类型

机械危险:由操作或维修机器、使用机械设备导致,如绞伤(外露的皮带轮等将衣物、长发等绞入机器)、物体打击(旋转零部件等飞出伤人)、压伤(冲床等造成)、砸伤(高处零部件等掉落伤人)、挤伤(人体部位被挤住)、烫伤(高温物体如铁屑等造成)、割刺伤(锋利物体尖端造成)。

非机械危险:因操作、维修设备引发的触电、灼烫、粉尘、辐射、滑倒等风险。

二、机械伤害原因

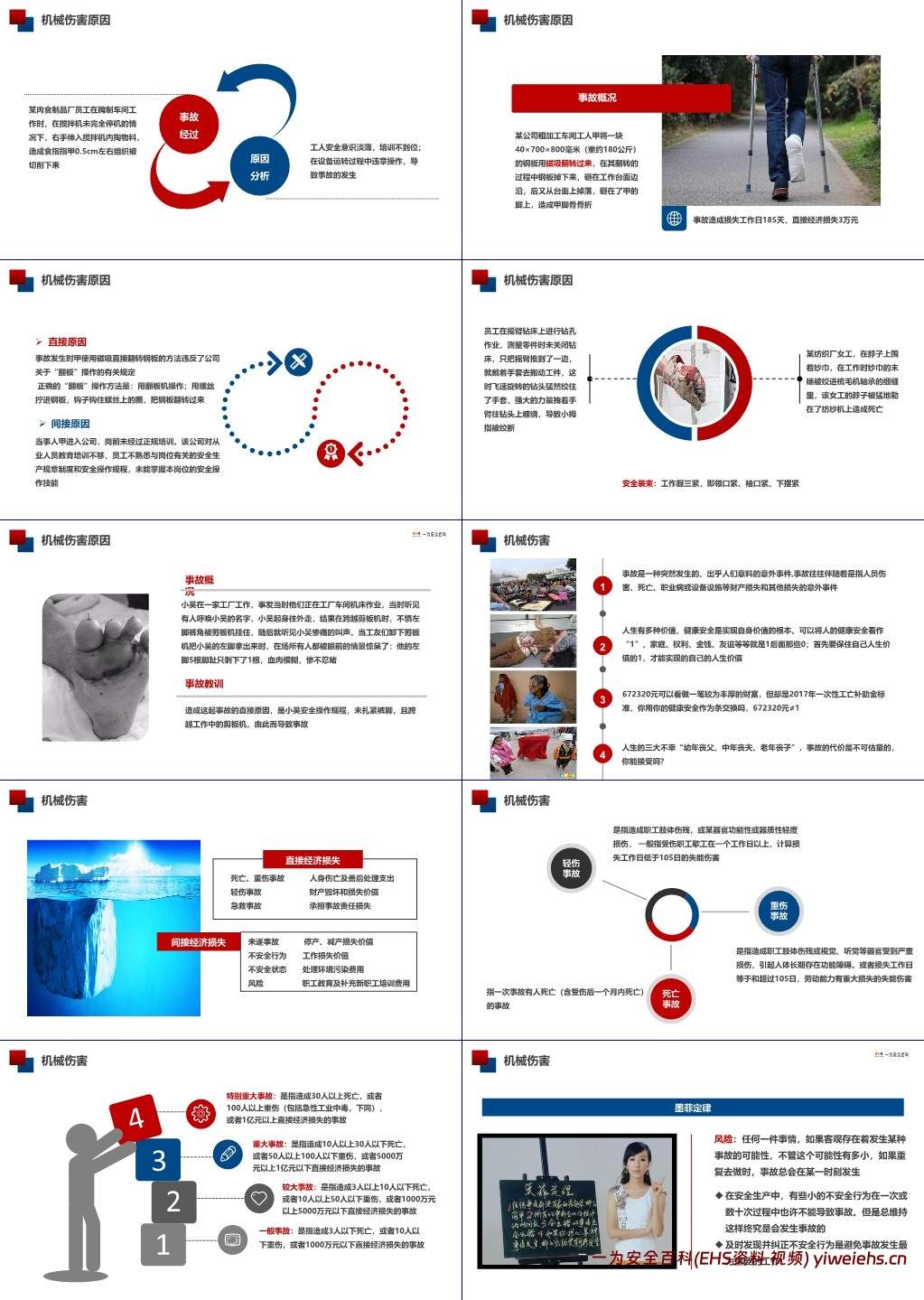

(一)三大核心原因

管理缺陷:设计、制造、安装或维修存在缺陷,领导不重视安全工作,组织管理有漏洞,教育培训不足导致操作者业务素质差、缺乏安全知识与自我保护能力。

人的不安全行为:包括忽视安全、操作错误(如未经许可开动机器等),用手代替工具操作,使用无安全装置的设备,违章操作(不停机检修等),不按规定穿戴防护用品,进入危险区域等。

机械不安全状态:防护、保险、信号装置缺失或有缺陷,设备、工具、附件有问题,个人防护用品缺少或有缺陷,场地环境存在问题。

(二)具体案例佐证

多个实际事故案例揭示了具体原因,如某公司柴油机司机因风扇护罩缺损且站位不当导致右手绞伤;某注塑厂职工用手代替工具塞料入粉碎机致手受伤;某轮胎厂员工屏蔽切割设备双控按钮致手被裁刀划伤等,均体现了上述三类核心原因的具体表现。

三、机械伤害相关事故界定与影响

(一)事故等级划分

按伤害程度:轻伤事故(歇工 1 个工作日以上,损失工作日低于 105 日)、重伤事故(肢体伤残等,损失工作日≥105 日)、死亡事故(一次事故有人死亡,含受伤后 1 个月内死亡)。

按损失规模:特别重大事故(30 人以上死亡等)、重大事故(10 – 30 人死亡等)、较大事故(3 – 10 人死亡等)、一般事故(3 人以下死亡等)。

(二)事故损失与相关定律

经济损失:直接经济损失包括人身伤亡及善后处理支出、财产毁坏损失等;间接经济损失涉及停产减产损失、工作损失价值等。

墨菲定律应用:指出任何有事故发生可能性的事情,重复做终究会发生事故,强调及时纠正不安全行为的重要性,同时明确易发生不安全行为的人员类型(如善于冒险的 “大胆人”、心存侥幸的 “麻痹人” 等)。

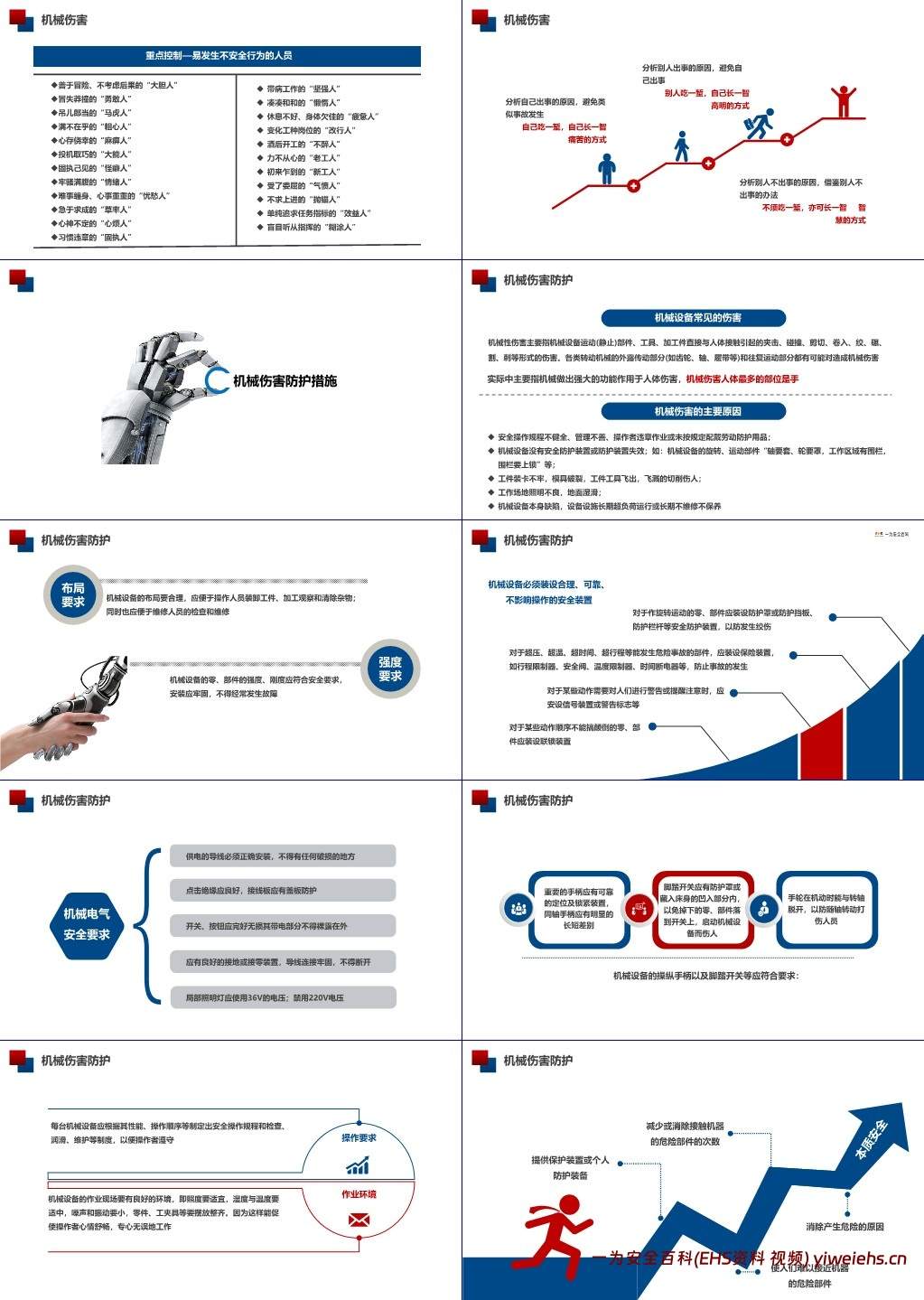

四、机械伤害防护措施

(一)设备自身防护要求

布局与强度:布局合理便于操作与维修,零部件强度、刚度符合安全要求且安装牢固。

安全装置:装设合理可靠的安全装置,如联锁装置(保证动作顺序)、信号装置或警告标志(提醒注意)、保险装置(如行程限制器等防超压超温等)、防护罩等(防旋转部件绞伤)。

电气与操作部件:供电导线安装正确,电机绝缘良好,开关按钮完好,有良好接地接零装置,局部照明灯用 36V 电压;操纵手柄、脚踏开关等符合安全标准(如脚踏开关有防护罩)。

(二)本质安全与管理策略

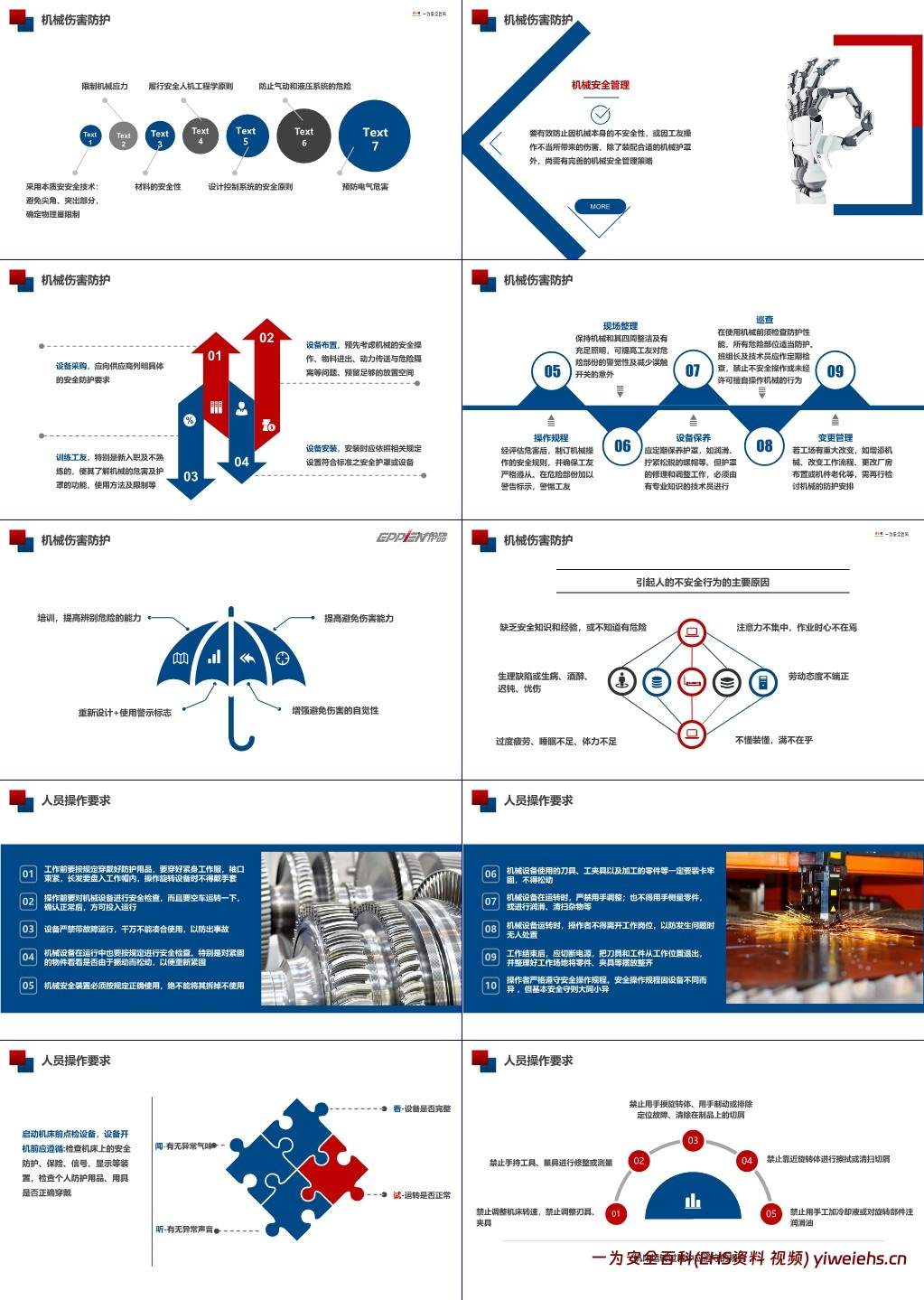

本质安全:通过消除危险原因、使人们难以接近危险部件、提供保护装置或防护装备、减少接触危险部件次数实现,具体包括限制机械应力、遵循安全人机工程学原则、采用本质安全技术等。

安全管理:设备采购明确安全防护要求,训练员工(尤其是新员工),合理布置与安装设备,制定并执行操作规程,保持现场整洁,定期巡查与保养设备,做好变更管理(如厂房布置改变时重新评估防护)。

(三)人员操作规范

操作前:按规定穿戴防护用品(紧身工作服、束紧袖口等),检查设备安全状况并空车运转确认正常。

操作中:严禁设备带故障运行,按规定检查设备,正确使用安全装置,不随意调整设备(如转速、刃具等),不靠近旋转体进行危险操作(如擦拭、测量等)。

操作后:切断电源,整理工作场地,摆放好零件、夹具等。

五、机械安全防护装置

(一)装置定义与防护重点

定义:通过安全装置、防护装置等手段预防机械危险,防止人员接触伤害。

防护重点:机械传动部分、操作区、高处作业区、其他运动部分、移动机械移动区域及特殊危险形式对应的部位。

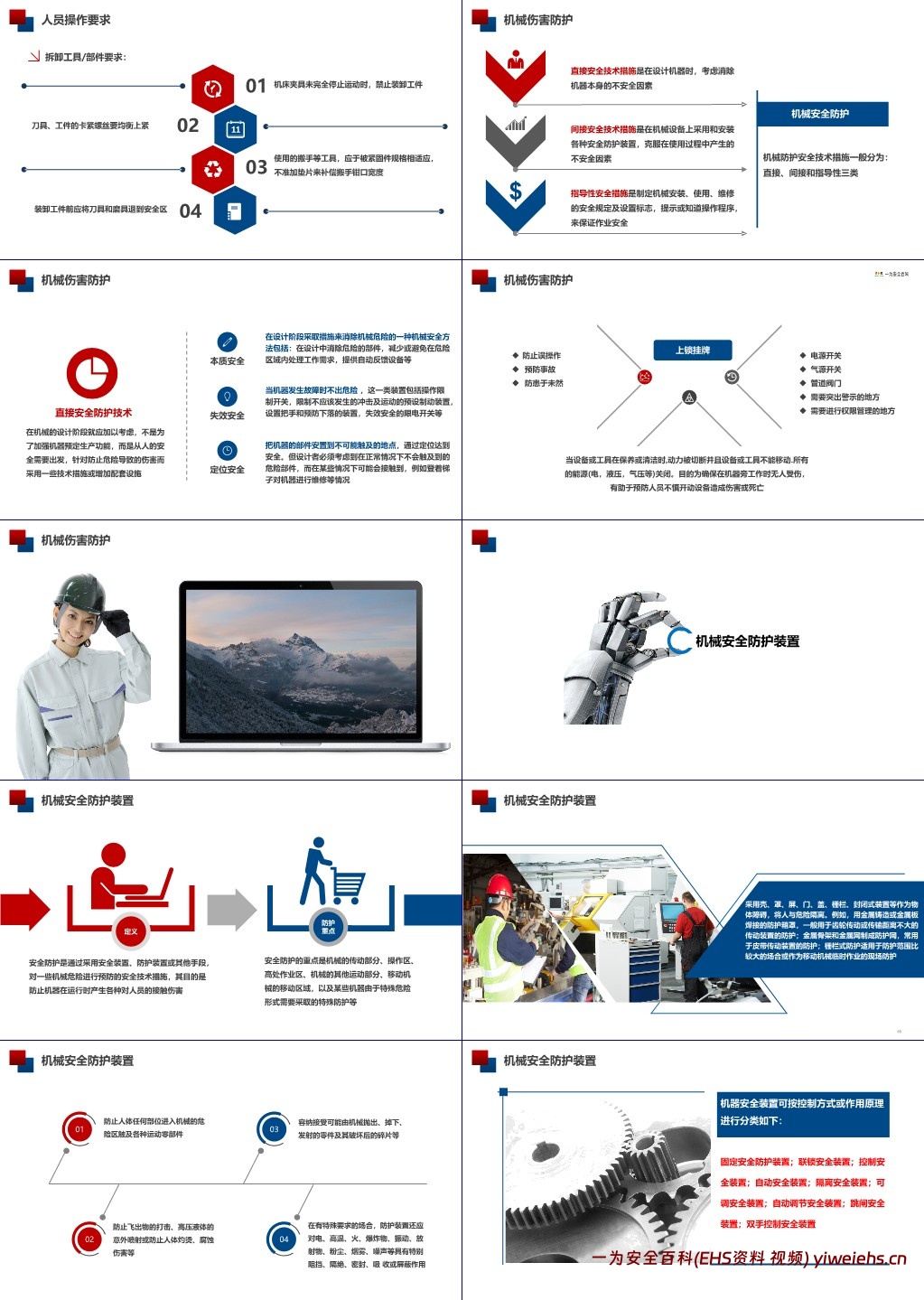

(二)装置分类与技术要求

分类:包括固定安全防护装置、联锁安全装置、控制安全装置等多种类型,固定防护装置如焊接或用紧固件固定的防护箱罩;活动式防护装置有动力操作式、自关闭式、可控防护装置等。

技术要求:固定防护装置需永久或用工具才能拆卸,进出料开口尽量小;活动防护装置打开时与机械保持连接,故障时联锁装置不导致意外启动等,且装置需靠近危险部位、成为机器组成部分等。

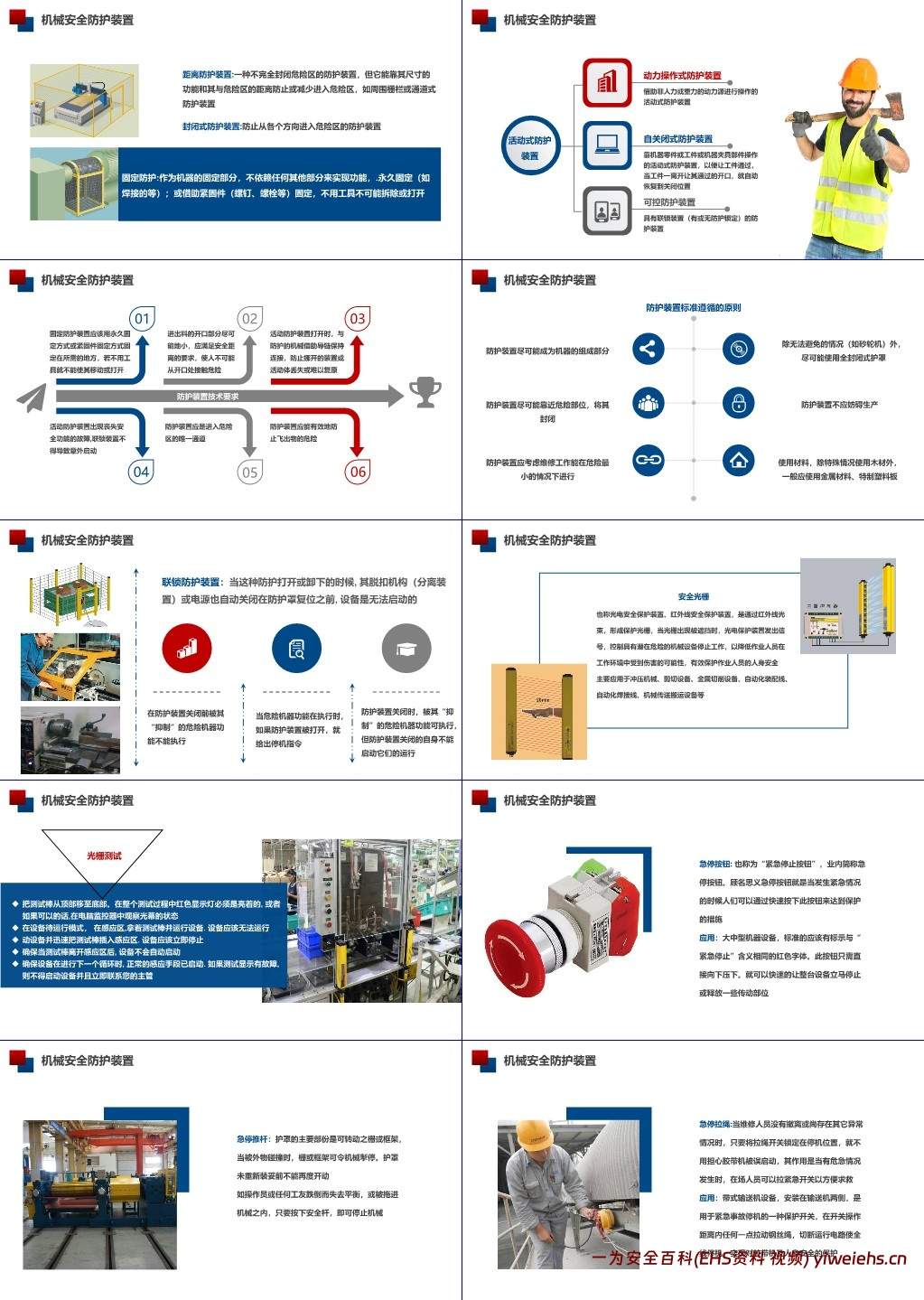

(三)常见装置及案例

典型装置:安全光栅(通过红外线形成光栅,遮挡时控制设备停止)、急停按钮(紧急时快速停止设备)、急停推杆(碰撞时使机械停机)、急停拉绳(拉动时切断电路使设备停机)、双手控制装置(需双手同时按按钮设备才启动)。

应用案例:裁切机用防护栏防手被切伤,贴合机加热板用防护网防烫伤,风机用防护罩防肢体卷入等。

六、常用机械设备安全

(一)冲压机安全

主要风险:误操作(工序单一、手工上下料易误动脚踏开关)、动作失调(速度快致体力消耗大、手足失衡)、多人配合不当、设备故障(离合器失灵等)。

操作规范:操作前检查防护与制动装置,用专用工具处理小工件,谨慎控制脚踏开关,工件卡模用专用工具取出,多人操作明确指挥。

(二)剪板机安全

主要风险:刀口锋利,操作时手指易接近刀口,超限定值使用易损坏机器并引发剪切手指等事故。

操作规范:工作前检查设备,两人以上操作确定指挥者,不剪切不同规格材质板料,送料时手指远离刀口与压紧装置,定期检查制动器等。

(三)车削加工安全

主要风险:切屑飞溅(卷曲、锋利切屑易伤人)、旋转部分钩挂衣物或卷入手、运转中危险操作(清屑、测量等)、工件装夹不牢飞出、布局与照明问题、设备状态差等。

防护措施:采取断屑措施,安装透明挡板,用木棍代替手指支持砂布磨内孔,禁止戴手套操作,安装防护罩等。

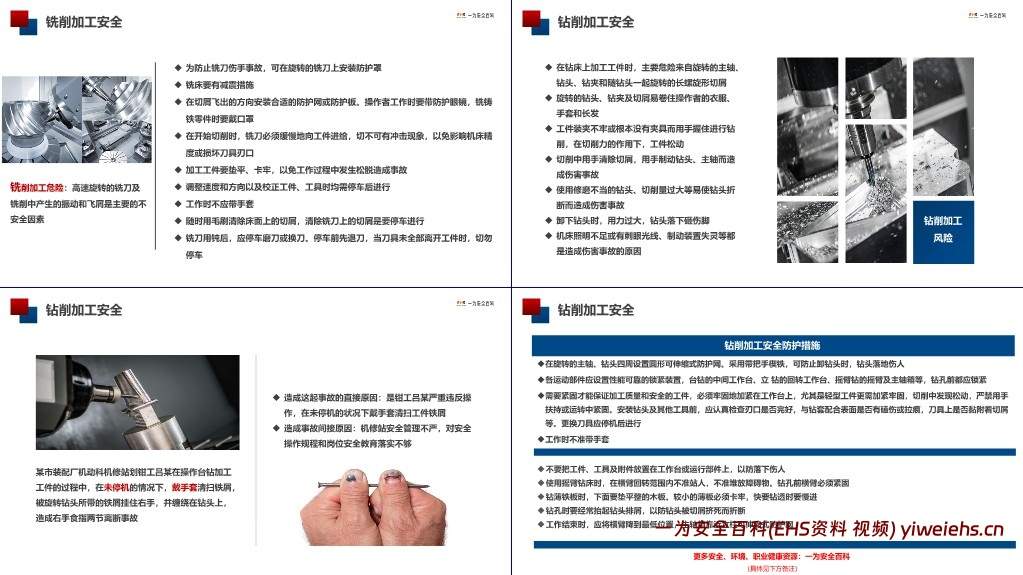

(四)铣削与钻削加工安全

铣削加工:危险来自高速旋转铣刀、振动和飞屑,需安装防护罩、减震,操作者戴防护用品,缓慢进给,卡牢工件,停车调整设备等。

钻削加工:风险包括旋转部件卷住衣物、工件装夹不牢、用手清屑制动、钻头问题等,需设置防护网,锁紧运动部件,卡牢工件,停机换刀具等。