【PPT】附件起重吊装作业安全管理培训课程预览:

该文档是一份围绕起重吊装作业安全管理的培训资料,系统涵盖了起重吊装作业的全流程安全相关知识,旨在提升作业相关人员的安全管理能力、降低作业风险,保障人员、设备及货物安全。

一、起重吊装作业基本知识及分类

作业目的:核心目标包括提高属地主管吊装安全管理技能与风险预判能力,降低吊装作业风险,保障作业人员、设备、吊装货物及作业区域内人员与设施的安全。

作业特点:作为建筑施工中危险性大、专业性强的专项工程,具有作业环境多变、施工范围广、活动空间大、吊物形态与重量多样、施工难度大及作业人员需登高作业等特点,稍有不慎易引发设备损坏和人身伤亡事故。

作业定义:指使用桥式起重机、门式起重机、塔式起重机、移动式起重机、升降机、轻小型起吊设备等开展的作业。

核心设备与器具

起重设备:包含轮胎起重机、桥式起重机、门式起重机等多种类型,需关注其技术参数(如最大起重量、起升高度、工作幅度等)、合格证及年检报告,操作人员需持有效特种作业操作证。

吊具与索具:

钢丝绳:起重机核心挠性构件,与制动器、吊钩并称起重机械安全生产三大重要构件。按绳芯材料分为麻芯、石棉芯、金属绳芯(常用麻芯,可减摩防锈);按绳股及丝数分为 6×19、6×37、6×61(6×19 用于不受弯曲且易磨损场景,6×37 用于滑车组,6×61 用于滑车组、千斤绳及绑扎吊件)。需按规范选用,关注编插长度(直径 10-20mm 时不小于直径 20 倍且不小于 300mm),出现起股、折弯、起毛、断股、锈蚀等情况需报废,绳夹选用需与绳径匹配,安装有严格顺序与要求。

吊装带:钢丝绳换代产品,具有轻便、安全、减震、不腐蚀、不导电、对吊物无损伤等特点,由承载芯和耐磨套管组成(套管起保护作用,可提前警示损伤)。分为 A 类环形、B 类双眼型等,使用年限 2 年,通过国际色标区分吨位(如 1000kg 为紫色、2000kg 为绿色等)。

卸扣:严禁超负荷使用,需注意受力方向(避免横向受力),安装时横销螺纹旋足后回转半扣,使用后不得高空抛掷,禁止用其他螺栓替代横销,出现裂纹、塑性变形等问题需报废,闲置时需涂油存放。

钢板起重钳:用于钢板吊运以保护钢丝绳,分为横吊(水平吊运,成对使用,防滑脱)、竖吊(垂直吊运,单只使用,带锁紧手柄)、层叠(多层 / 厚钢板吊运,需与平衡梁配套,每套 4 只)三类,使用时不得碰撞、除竖吊外不得单边起吊等。

支腿:用于增强起重机稳定性与负载能力,可伸缩支撑。液压支撑板面积需至少为支腿截面积 3 倍,枕木需坚硬紧凑且面积大于支腿板底部,布置需水平(避免支腿失效或油缸损坏)。使用时所有支腿必须全部伸出,支腿梁收回会大幅降低起重能力(收回 8cm 降 11%,20cm 降 44%),且所有车轮需完全离地。

二、起重吊装作业分级类别

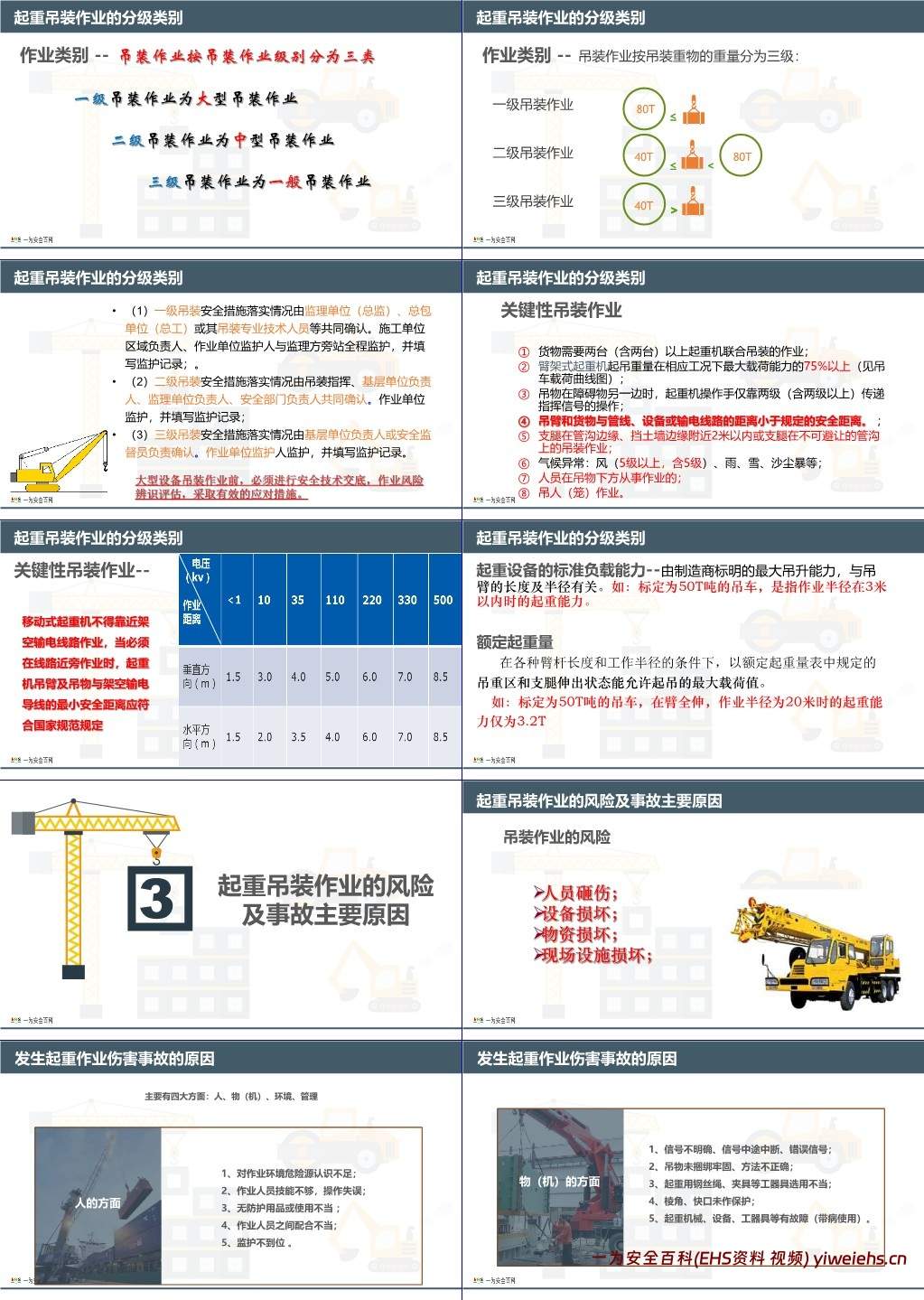

按吊重重量分级

一级吊装作业(大型):吊重>80T,安全措施由监理单位(总监)、总包单位(总工)等共同确认,需多方全程监护并记录。

二级吊装作业(中型):40T<吊重≤80T,安全措施由吊装指挥、基层单位负责人等共同确认,作业单位监护并记录。

三级吊装作业(一般):吊重≤40T,安全措施由基层单位负责人或安全监督员确认,作业单位监护并记录。

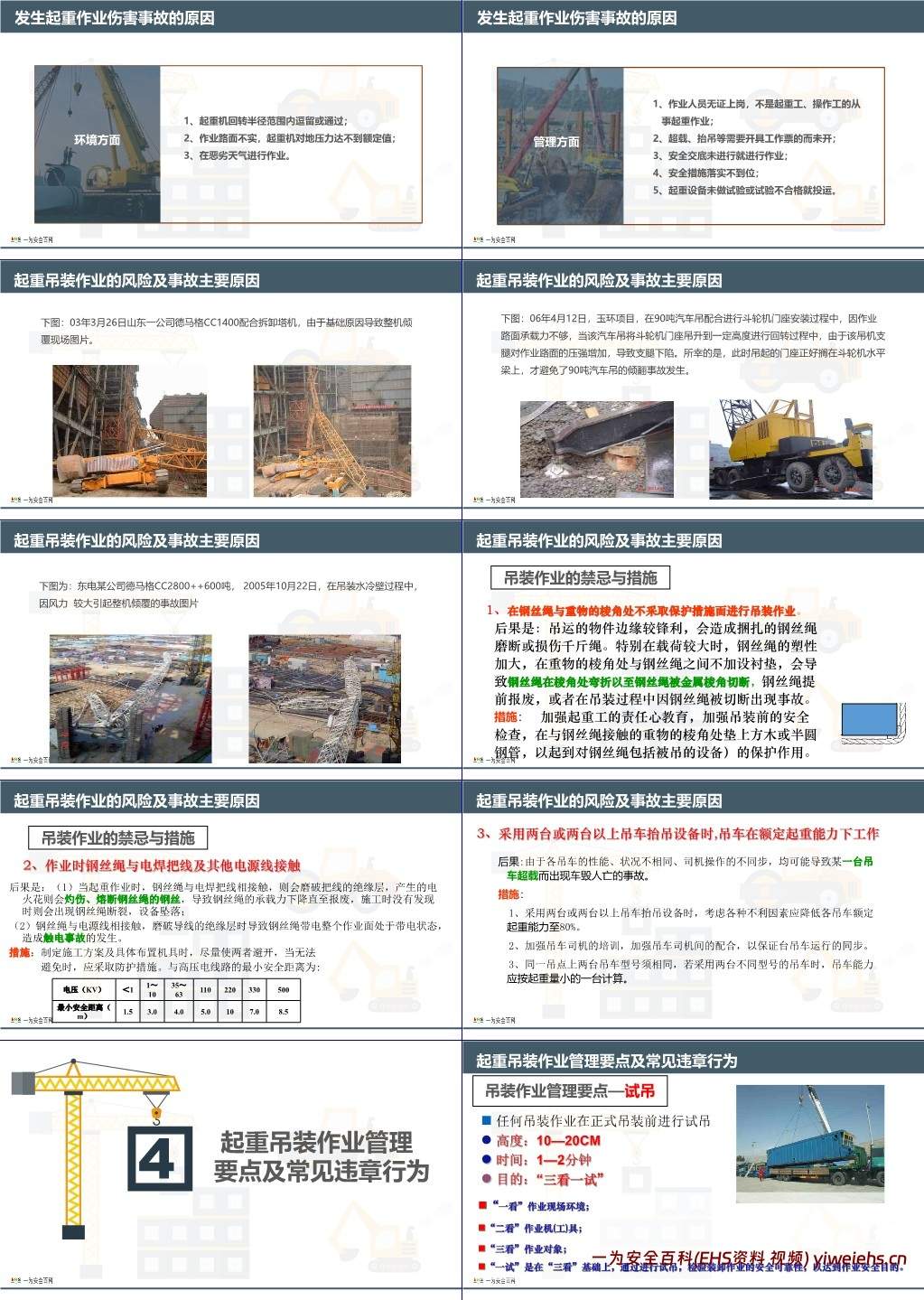

关键性吊装作业:包含两台及以上起重机联合吊装、臂架式起重机起吊重量达相应工况最大载荷 75% 以上、吊物在障碍物另一侧需两级及以上信号传递、吊臂 / 吊物与管线等距离小于安全值、支腿在管沟边缘 2 米内等 7 类场景,其中与架空输电线路作业需遵守安全距离规范(如电压<1kV 时垂直 1.5m、水平 1.5m;500kV 时垂直 8.5m、水平 8.5m)。

设备负载相关概念:标准负载能力为制造商标明的最大吊升能力(与吊臂长度、半径相关);额定起重量为不同臂长、工作半径及支腿状态下允许的最大载荷(如 50T 吊车在臂全伸、半径 20 米时可能仅 3.2T)。

三、起重吊装作业风险及事故主要原因

作业风险:主要包括人员砸伤、设备损坏、物资损坏、现场设施损坏四类。

事故原因(人、物、环境、管理四方面)

人的方面:对作业环境危险源认知不足、作业人员技能欠缺操作失误、防护用品缺失或使用不当、人员配合不当、监护不到位。

物(机)的方面:信号不明确 / 中断 / 错误、吊物捆绑不牢或方法错误、吊具索具选用不当、吊物棱角未做保护、起重设备及工器具带故障运行。

环境方面:人员在起重机回转半径内逗留 / 通行、作业路面不实导致起重机对地压力不达标、在 5 级以上大风、雨雪、沙尘、雷电等恶劣天气作业。

管理方面:作业人员无证上岗、超载 / 抬吊等未按规定开具工作票、未进行安全交底就作业、安全措施落实不到位、起重设备未试验或试验不合格就投运。

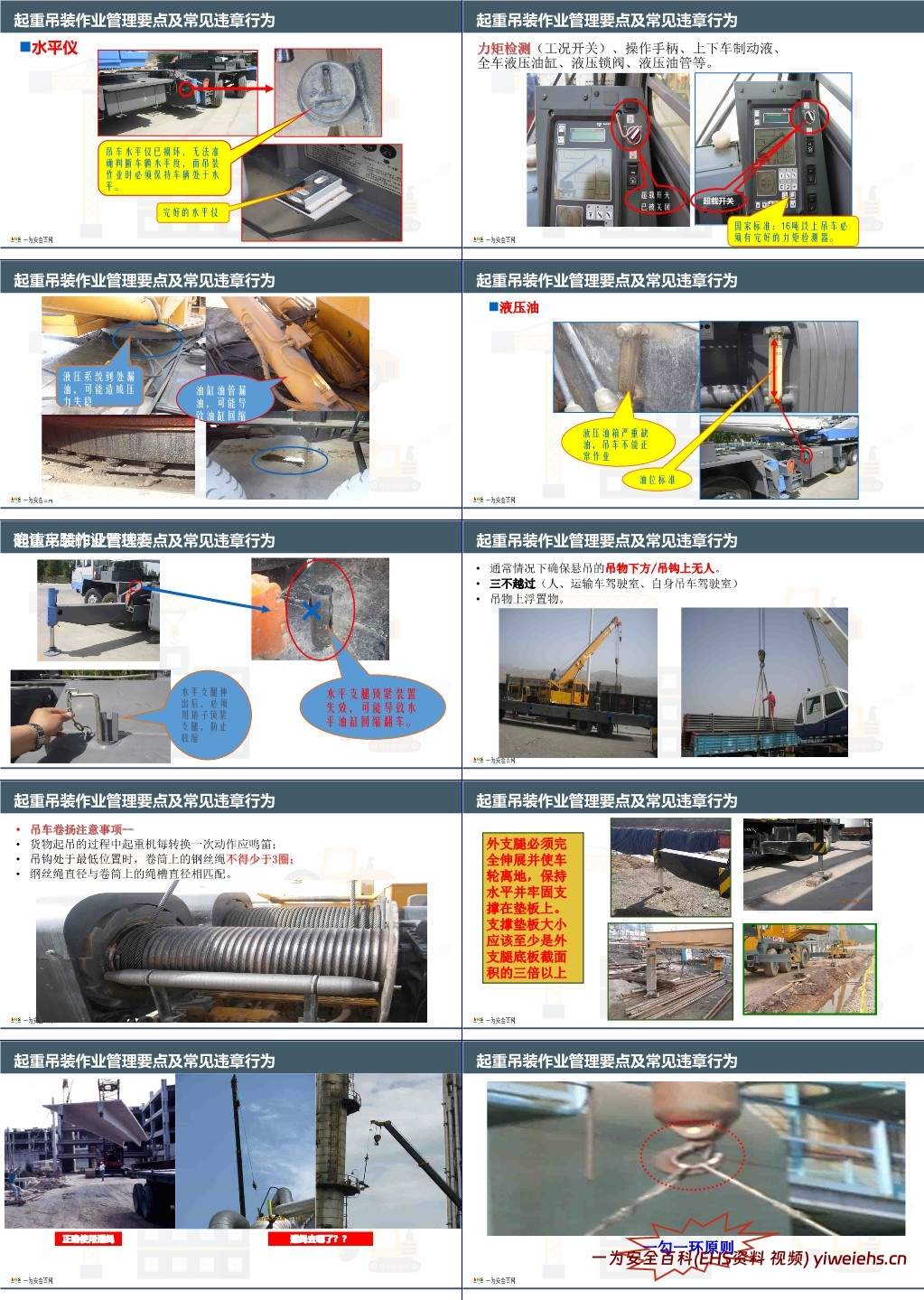

典型事故案例:2003 年山东某公司因基础问题导致德马格 CC1400 起重机倾覆;2006 年玉环项目因作业路面承载力不足,90 吨汽车吊支腿下陷(因吊物搁在其他结构上才避免倾覆);2005 年东电某公司因大风导致德马格 CC2800++600 吨起重机在吊装水冷壁时倾覆。

作业禁忌与措施:吊物棱角未保护时需垫方木等;避免钢丝绳与电焊把线 / 电源线接触(无法避免时需保持安全距离);两台及以上吊车抬吊时需将额定起重能力降至 80%,保证司机同步操作,优先选用同型号吊车(不同型号按小能力计算)。

四、起重吊装作业管理要点及常见违章行为

核心管理要点

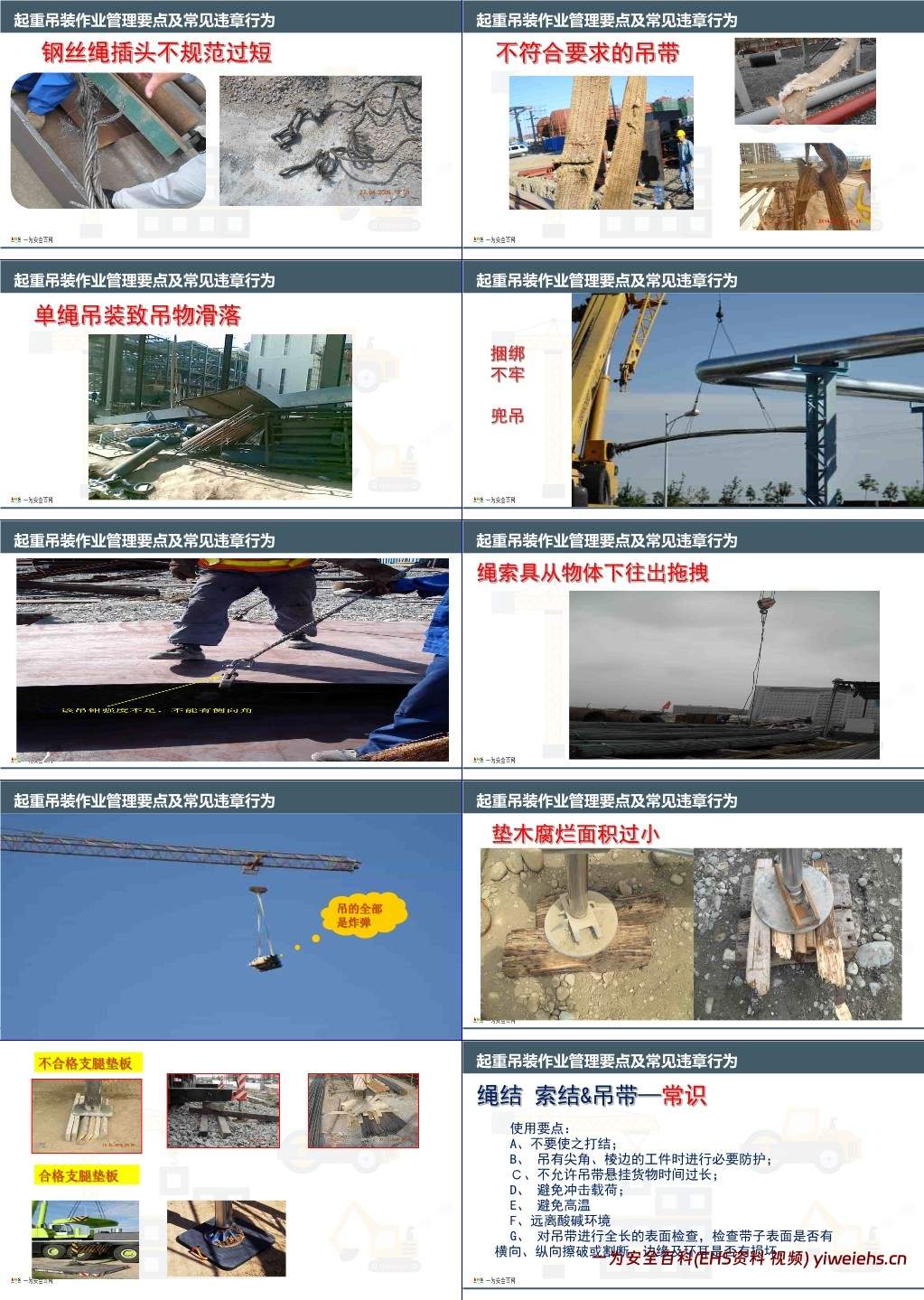

试吊:正式吊装前必须进行,高度 10-20cm,时间 1-2 分钟,通过 “三看一试”(看现场环境、机具、作业对象,试吊检验安全性)排查风险。

严禁超载:遵守设备最大负荷规定,16 吨以上起重机必须安装力矩检测器并保持完好,操作人员需关注力矩变化,明确臂架式起重机额定起重量随吊臂幅度、角度变化。

垂直吊装:作业中保持吊物在吊臂正下方,避免歪拉斜吊(大于 5 度即违规)。

气候限制:5 级以上大风、严重沙尘烟雾(视线不清)、雨雪(地面湿滑)、雷电等恶劣气候禁止作业。

控制吊物摆动:吊物离开支撑面后需用游绳牵引,吊物在肩部以上用引绳扶吊,肩部以下可手扶但人不得在吊物下方,人员不得从吊物下穿行,扶吊人员需站在安全位置,牵拉力度适中。

保持水平:移动式起重机作业时需始终水平,承载后支腿受力随吊臂旋转变化(后 45 度角承载力最大)。

安全警戒:作业区域外沿设置警戒,用警示牌和警戒线隔离,禁止无关人员进入。

吊装前检查:指挥人员需完成 “五个确认”(危险区域无人、吊车吊件安全、吊具吊点正确、人员经培训、引绳准备到位),同时检查地面 / 地下 / 空中环境、支垫状况,设备需有清晰负荷标牌、配备干粉灭火器、吊钩安全限位装置等,随车垫木齐全且面积达标。

工作分析与交底:根据工况合理配置人员(指挥、吊装、搬运等)与机具(匹配设备吨位、绳具承载力等),明确作业风险与安全措施。

常见违章行为:支腿垫木不达标(面积不足、腐烂等);起重机无年审合格证、负荷标牌缺失或不清晰;灭火器无固定放置点或未定期检查;吊钩防脱装置缺失 / 损坏、危险断面磨损超 10% 或焊接;钢丝绳固定不规范(压板不足 2 个、绳卡间距不符等)、排绳器损坏、滑轮组无防跳槽装置;限位器(高度、力矩等)缺失、损坏或被人为卡住失效;水平仪损坏无法判断车辆水平;液压系统漏油、油箱缺油;支腿未完全伸出、车轮未离地;未使用游绳控制吊物摆动;吊物从人员 / 驾驶室上方越过;吊物捆绑不牢、单绳吊装、用倒链代替吊索具;散件混吊未用吊笼等。