该文档是一份关于粉尘涉爆企业安全检查的 PPT 培训资料,围绕粉尘涉爆企业的安全风险防控,从涉爆粉尘分类及安全检查区域、除尘系统防爆安全检查、动火安全及粉尘清理检查、粉尘涉爆工艺及设备安全检查四个核心模块展开,结合具体案例和技术标准,明确了各环节的检查要点与风险防控要求。

一、涉爆粉尘分类及安全检查区域

(一)涉爆粉尘种类及爆炸特性

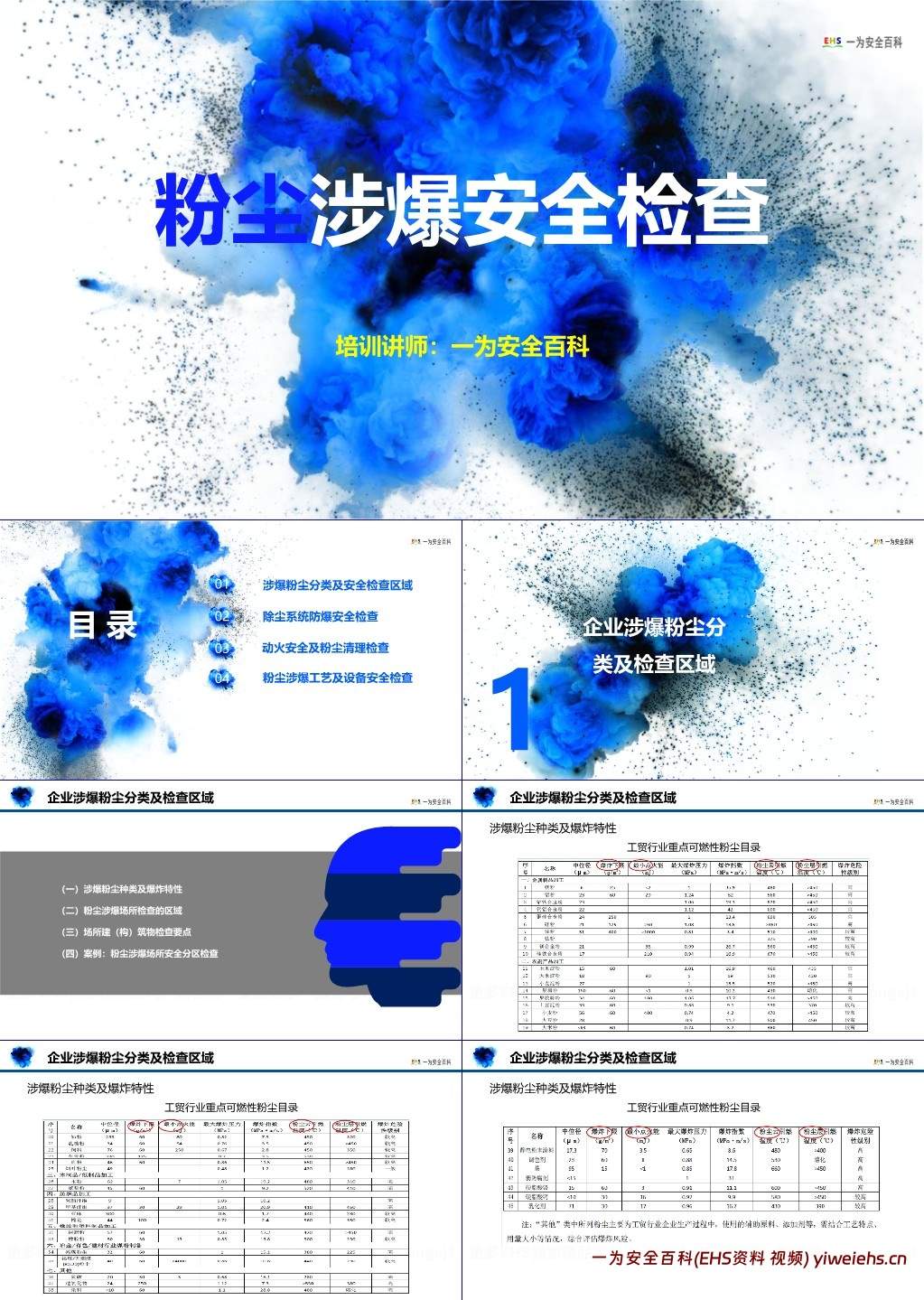

文档列出工贸行业重点可燃性粉尘目录,涵盖金属制品加工(镁粉、铝粉、铝铁合金粉等 19 类)、农副产品加工(玉米淀粉、大米淀粉等)及其他类(静电粉末涂料、调色剂等)粉尘,详细标注了各类粉尘的中位径、爆炸下限、最小点火能、最大爆炸压力、爆炸指数、粉尘云及粉尘层引燃温度、爆炸危险性级别等关键参数,其中镁粉、铝粉、玉米淀粉等多数粉尘爆炸危险性级别为 “高”,部分为 “较高”,为风险评估提供数据支撑。

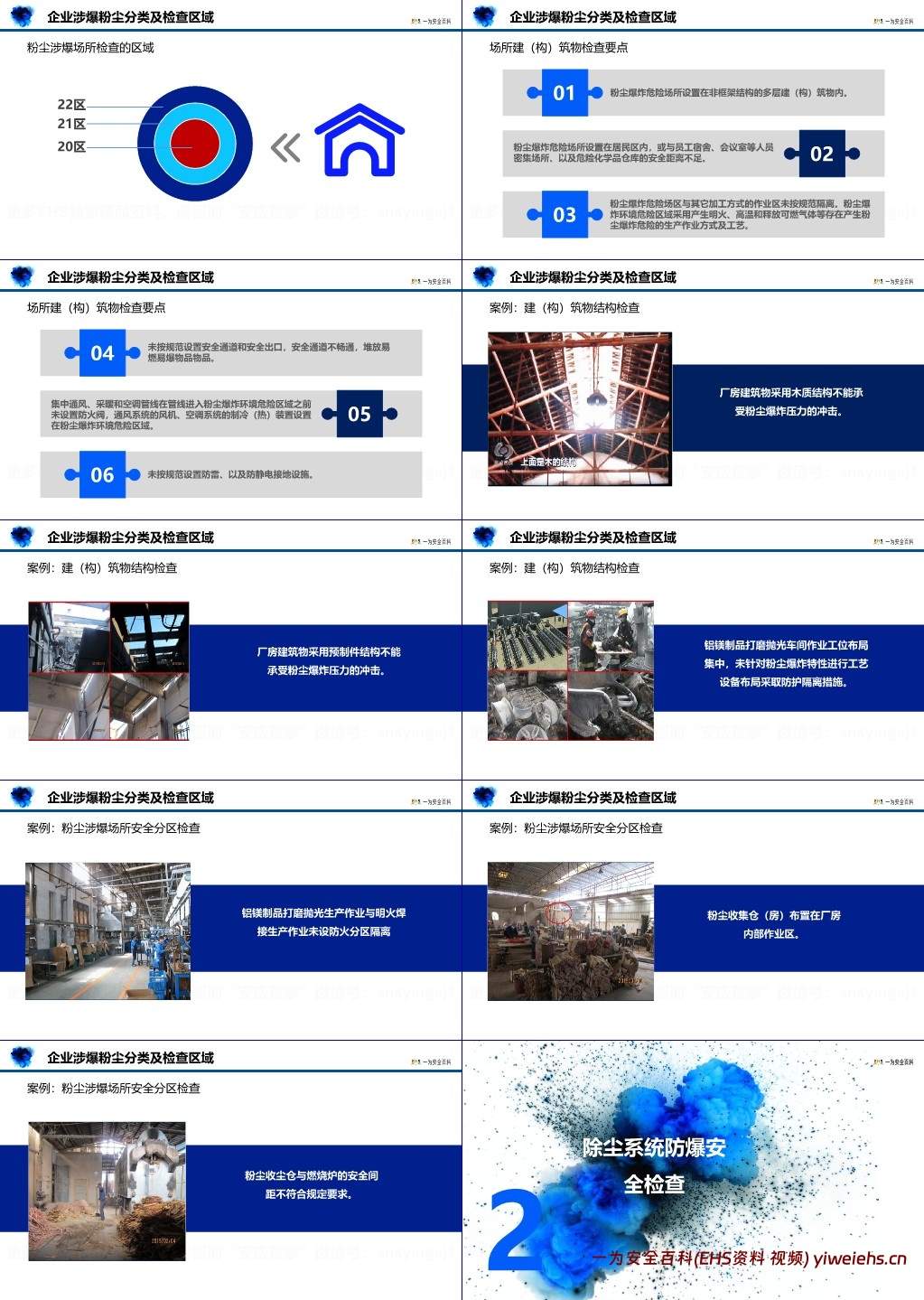

(二)粉尘涉爆场所检查区域

明确粉尘涉爆场所分为 20 区、21 区、22 区三个危险区域,不同区域对应不同的粉尘存在状态(如 20 区为长期或频繁存在可燃性粉尘云),需针对性开展安全检查。

(三)场所建(构)筑物检查要点

严禁将粉尘爆炸危险场所设置在非框架结构的多层建(构)筑物内,以及居民区内,且需与员工宿舍、会议室等人员密集场所及危险化学品仓库保持足够安全距离。

粉尘爆炸危险场区应与其他作业区按规范隔离,禁止在危险区域采用产生明火、高温和释放可燃气体等存在爆炸风险的作业方式及工艺。

需按规范设置畅通的安全通道和安全出口,严禁堆放易燃易爆物品;集中通风、采暖和空调管线进入危险区域前需设防火阀,风机、制冷(热)装置不得置于危险区域内。

必须按规范设置防雷及防静电接地设施。

(四)典型案例

厂房采用木质结构、预制件结构,无法承受粉尘爆炸压力冲击,存在结构安全隐患。

铝镁制品打磨抛光车间工位布局集中,未按粉尘爆炸特性进行工艺设备防护隔离;打磨抛光作业与明火焊接作业未设防火分区隔离。

粉尘收集仓(房)布置在厂房内部作业区,且与燃烧炉安全间距不符合规定。

二、除尘系统防爆安全检查

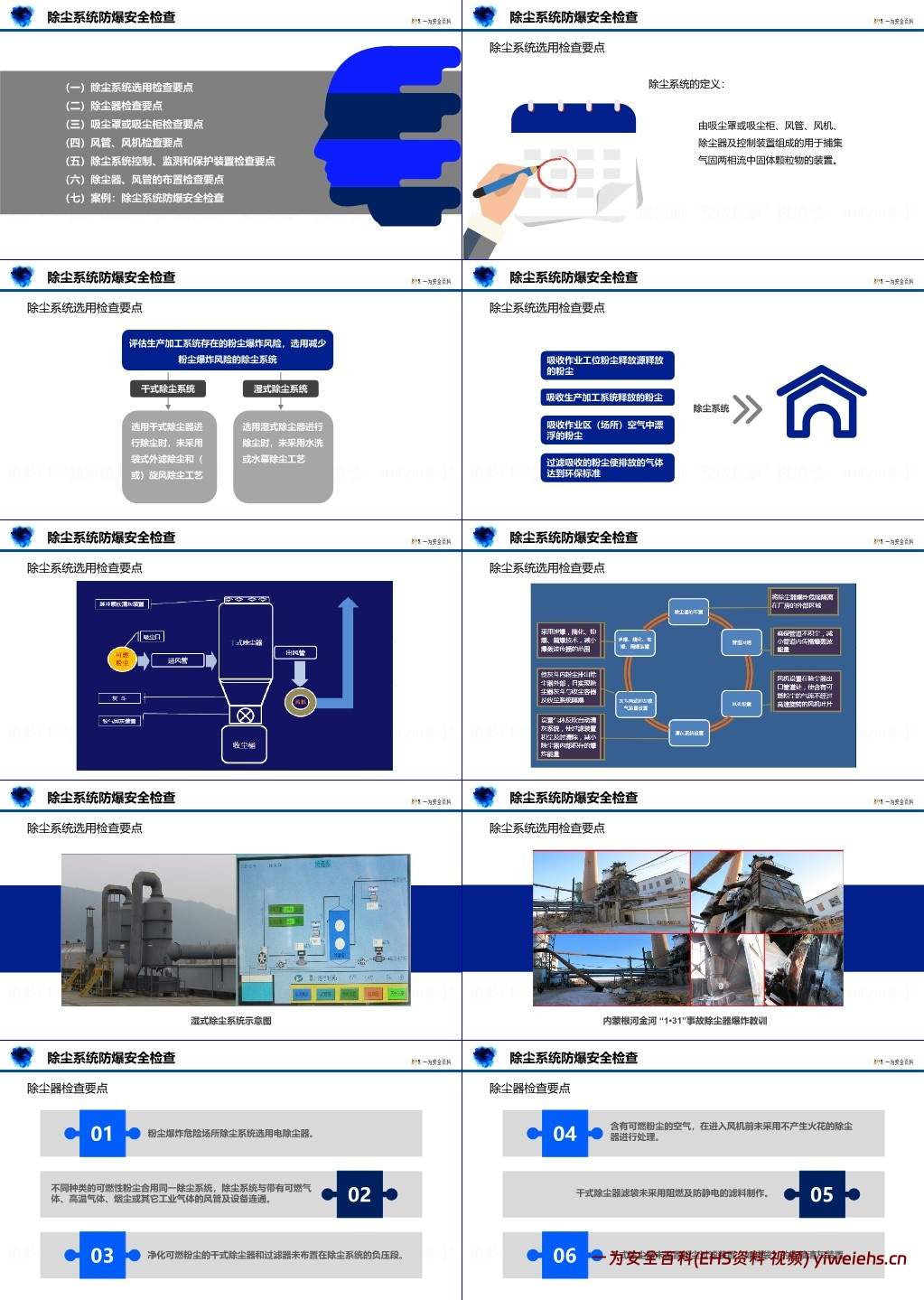

(一)除尘系统选用检查要点

除尘系统由吸尘罩 / 吸尘柜、风管、风机、除尘器及控制装置组成,核心功能是捕集粉尘、净化空气,需结合生产加工系统的粉尘爆炸风险选用合适类型(干式或湿式)。

干式除尘系统应采用袋式外滤除尘和 / 或旋风除尘工艺;湿式除尘系统需采用水洗或水幕除尘工艺,且用水量、水压需满足粉尘去除要求,循环用水需过滤粉尘、油污及杂质。

除尘器应布置在厂房外部,采用泄爆、惰化、抑爆、隔爆技术,减少爆轰波传播;管道需避免积尘,控制风速;风机应设在除尘器出口管道处,灰斗需设锁气卸灰装置,清灰系统需及时清除过滤装置积尘。

(二)除尘器检查要点

粉尘爆炸危险场所严禁选用电除尘器;不同种类可燃性粉尘不得合用同一除尘系统,且除尘系统不得与带可燃气体、高温气体等的风管及设备连通。

净化可燃粉尘的干式除尘器和过滤器需布置在除尘系统负压段;含可燃粉尘的空气进入风机前,需经不产生火花的除尘器处理。

干式除尘器滤袋需用阻燃及防静电滤料,且设滤袋连续清灰装置;需配备连续卸灰的锁气卸灰装置,避免除尘器内严重积尘。

(三)吸尘罩或吸尘柜检查要点

产生粉尘的作业工位必须设置吸尘罩 / 吸尘柜,且需符合 GB/T 16758 设计要求,吸尘口风速符合 GB 50019 标准,避免内部积尘。

(四)风管、风机检查要点

风管需明设,主风管优先采用圆形横截面钢质金属材料,其他材料需阻燃且采取防静电措施,严禁使用铝金属材料。

风速需达标:铝镁制品抛光 / 打磨除尘器进风管风速不小于 23m/s,木材加工系统不小于 20m/s,确保风管内粉尘浓度不超过爆炸下限的 50%(铝、镁等金属粉尘不超过 25%),避免堵塞。

风管内表面不得锈蚀、不得使用铝涂料;风机叶片运转需正常,避免碰撞、摩擦产生异常杂音及火花。

(五)控制、监测和保护装置检查要点

20 区的监测装置、控制线路及电气装置需符合粉尘防爆类型及等级要求。

干式除尘器需设进出风口风压差、清灰压力监测装置,以及锁气卸灰装置运行异常监控装置;湿式除尘器需设水量、水压连续监测装置。

采用气体惰化装置时,需设氧气含量连续监测报警装置;采用火花探测报警及熄灭装置时,需确保其有效运行;系统需按规范设防静电接地。

(六)除尘器、风管布置检查要点

除尘器与明火区域间距需不小于 25m;干式除尘器优先布置在厂房外部,若在内部需符合特殊规范;外部除尘器进风管不得直通厂房内部。

厂房内部干式除尘器气力输灰管道需避免粉尘堵塞;粉尘收集仓(房)不得设在厂房内部作业区;外部除尘器需按防雷规范设防雷装置。

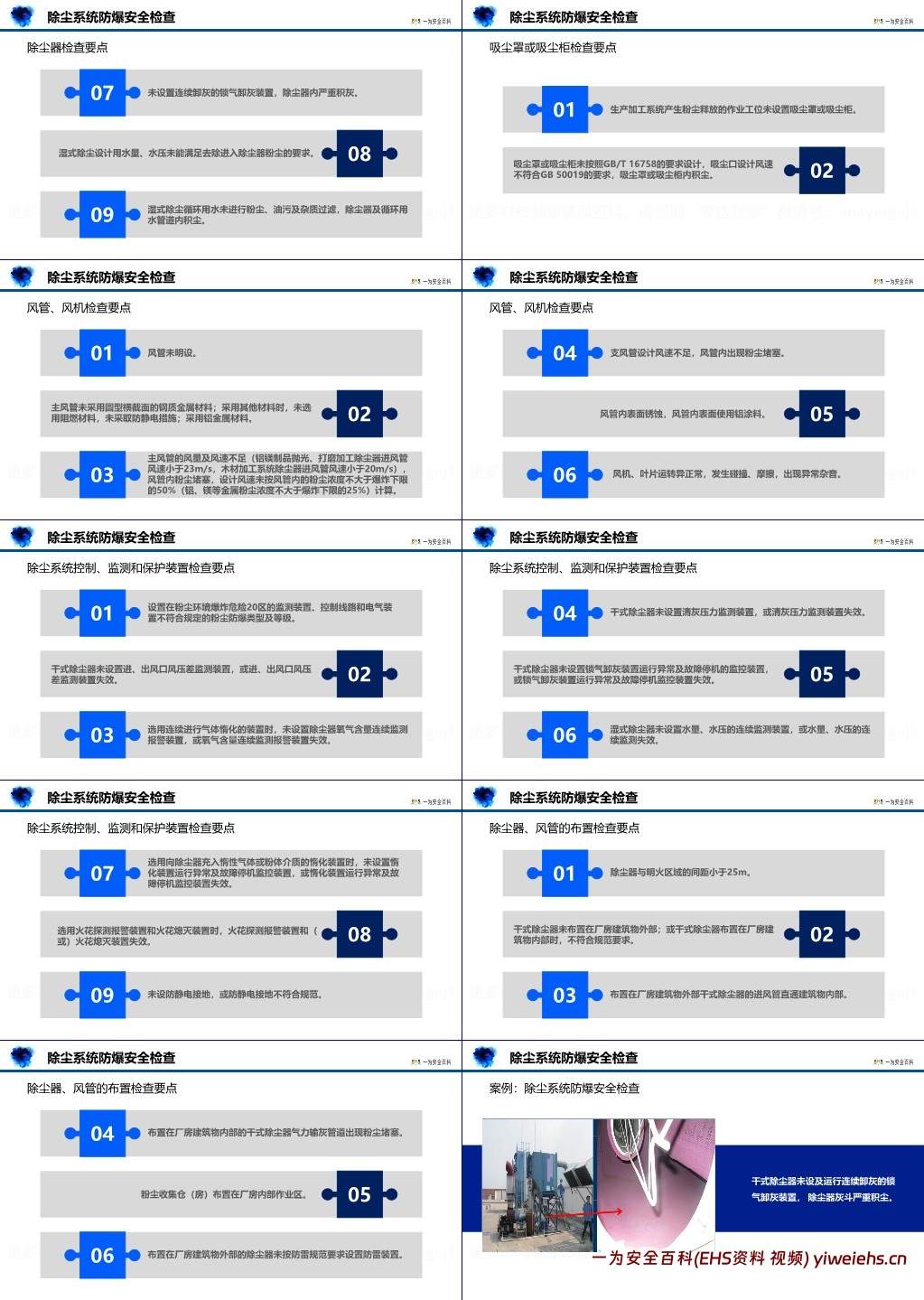

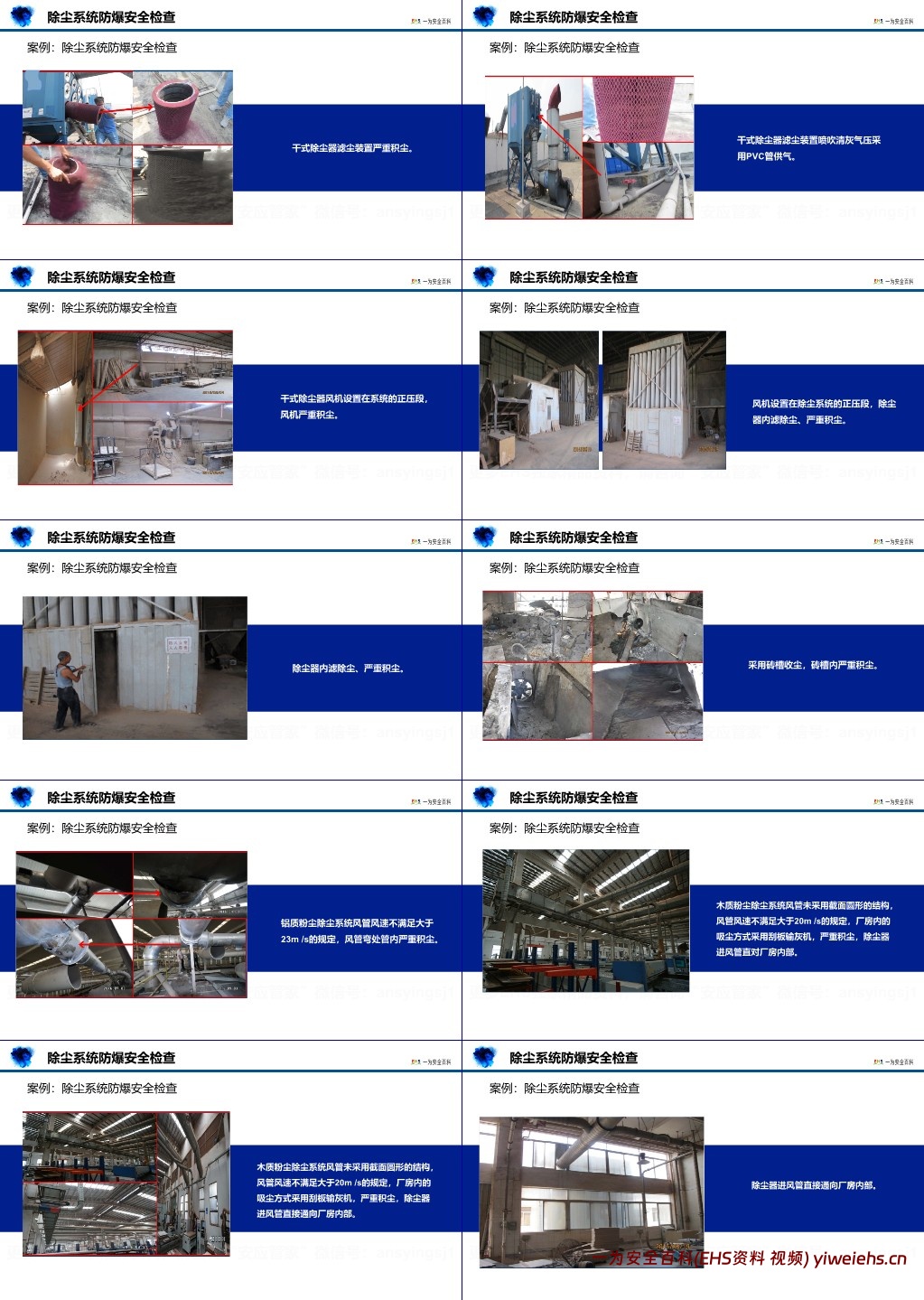

(七)典型案例

干式除尘器未设锁气卸灰装置,灰斗、滤尘装置严重积尘;滤尘装置喷吹清灰气压采用 PVC 管供气,存在安全隐患。

风机设在除尘系统正压段,且自身严重积尘;铝质粉尘除尘系统风管风速不足 23m/s,弯管处积尘;木质粉尘除尘系统风管非圆形截面,风速不足 20m/s,采用刮板输灰机导致严重积尘,进风管直对厂房内部。

干式除尘器泄爆口设在厂房内或朝向厂房内部,无法有效泄压;除尘器未设锁气卸灰装置。

三、动火安全及粉尘清理检查

(一)粉尘涉爆区域动火作业检查要点

动火作业必须按制度审批,作业区需清除粉尘云、粉尘层及易燃易爆气体,若处于有限空间需采取通风及监测措施。

作业前需彻底清理作业区建筑物(梁、支架、墙等)、生产加工系统(风管、除尘器等)及电气设备(线路、配电柜等)表面粉尘,严禁交叉作业。

动火时生产加工系统需停机,作业区需配备灭火器材并设置安全警示标牌。

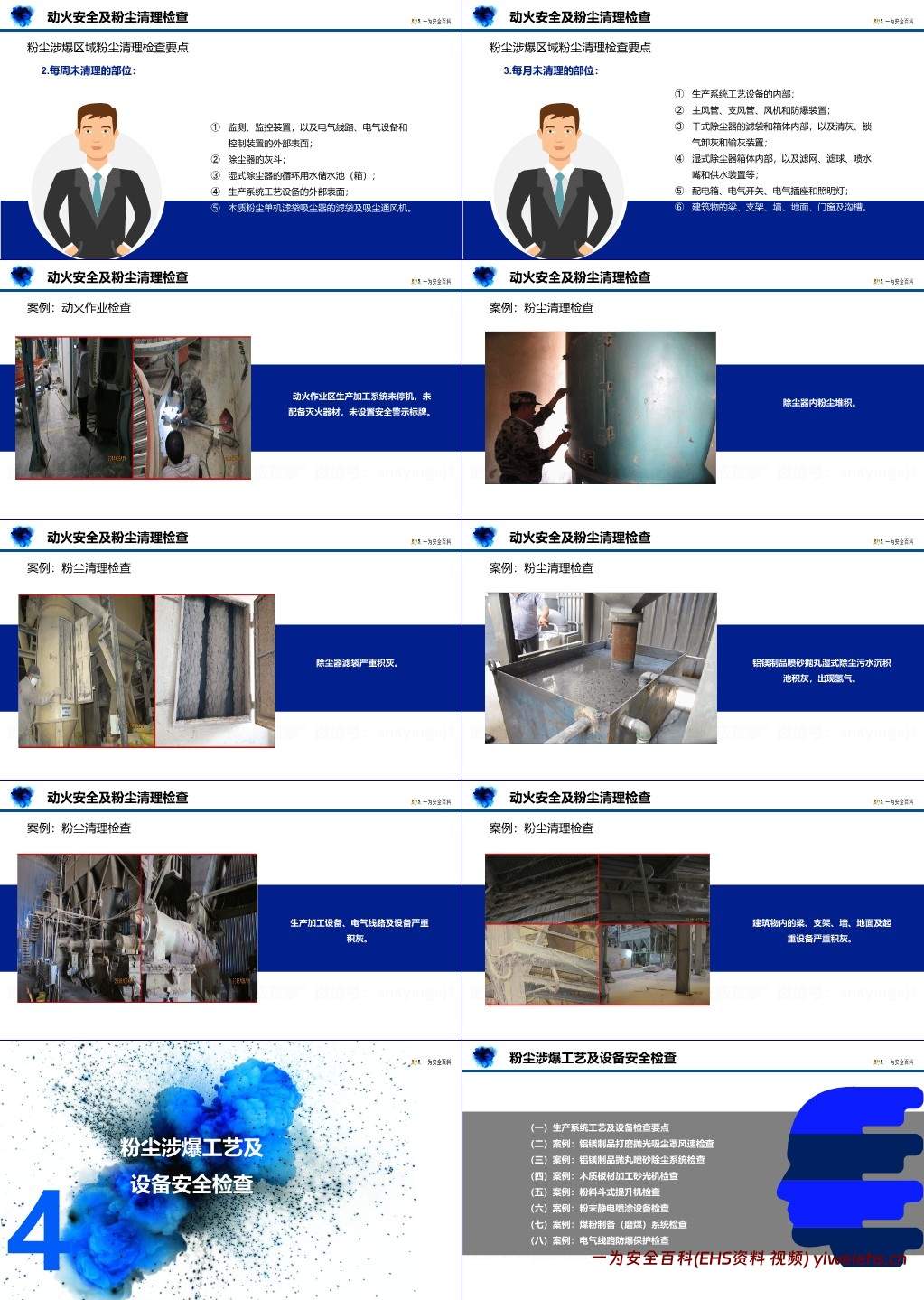

(二)粉尘涉爆区域粉尘清理检查要点

每班清理:作业工位及工具、吸尘罩 / 吸尘排风柜、干式除尘器卸灰容器、湿式除尘器水质过滤池及滤网、纤维 / 飞絮除尘器滤网及滤尘室、木质粉尘单机滤袋吸尘器滤袋及风机。

每周清理:监测监控装置及电气设备外部、除尘器灰斗、湿式除尘器循环用水储水池、生产系统工艺设备外部、木质粉尘单机滤袋吸尘器滤袋及风机。

每月清理:生产系统工艺设备内部、主 / 支风管、风机及防爆装置、干式除尘器滤袋及箱体内部(含清灰、卸灰、输灰装置)、湿式除尘器箱体内部(含滤网、喷水嘴等)、配电箱及电气设备、建筑物梁 / 支架 / 墙 / 地面 / 门窗 / 沟槽。

(三)典型案例

动火作业区生产加工系统未停机,未配备灭火器材及安全警示标牌,存在违规操作风险。

除尘器内粉尘堆积、滤袋严重积灰;铝镁制品喷砂抛丸湿式除尘污水沉积池积灰并产生氢气;生产加工设备、电气线路及建筑物结构(梁、支架等)严重积灰。

四、粉尘涉爆工艺及设备安全检查

(一)生产系统工艺及设备检查要点

工艺设备、风管内若持续形成爆炸性粉尘云且浓度达爆炸极限,需设火花监测、气体氧浓度监测等报警联锁保护装置;粉碎工艺设备需设吸除金属物的磁选装置及火花监测报警联锁装置。

生产工艺参数(温度、气压、粉体流速、机械传动速度等)及粉料输送装置(气力输灰、刮板输灰等)需设控制安全限值的联锁保护装置。

粉尘爆炸危险 20 区需使用粉尘防爆等级电气装置及设备,确保电气连接符合防爆要求并规范接地。

(二)典型案例

铝镁制品打磨抛光吸尘罩风速不足,无法有效捕集粉尘;抛丸喷砂除尘系统未设锁气卸灰装置,滤袋非阻燃且积灰,未设火花监测灭火装置,除尘器设在车间内。

木质板材加工砂光机吸尘风管采用 PVC 管(无防静电措施),未设火花监测灭火装置,风机吸入含粉气流,收尘仓设在车间内且粉末堆积。

粉料斗式提升机泄爆口设在建筑物内,直接向内部泄爆;粉末静电喷涂设备喷粉房与收集粉区未隔离,粉末堆积,吸尘滤筒无清灰装置(合规案例为喷粉房与收集区隔离,同步回收粉末,无堆积)。

煤粉制备(磨煤)系统、铝镁金属粉末生产系统及除尘系统未设氧气浓度监测报警及惰化气体保护联锁系统;电气线路防爆保护不符合规范。

相关主题作品推荐