【PPT】粉尘爆炸危险场所划分及风险控制课程介绍:

【PPT】粉尘爆炸危险场所划分及风险控制内容介绍:

一、粉尘爆炸危险场所区域划分

(一)核心术语

爆炸性粉尘环境(气氛):在大气条件下,可燃性粉尘、纤维或飞絮与空气混合,引燃后能保持燃烧自行传播的环境,其本质条件是粉尘云浓度达到爆炸下限。

爆炸危险场所:为防止点燃爆炸性粉尘 / 空气混合物,需对设备结构和使用采取特殊措施的空间。

非危险场所:不存在能形成爆炸性粉尘环境的可燃性粉尘的场所。

(二)区域划分的目的和意义

安全性需求:爆炸危险场所必须采用防爆型电气设备,保障人员与设施安全。

科学性需求:危险程度越高的场所,需选用安全级别越高的电气设备,实现精准防护。

经济性需求:一般危险场所可选用较低安全级别的电气设备,平衡安全与成本。

(三)区域划分依据

主要依据四项国家标准,分别是 GB 12476.3-2007《可燃性粉尘环境用电气设备 第 3 部分:存在或可能存在可燃性粉尘的场所分类》、GB50058-2014《爆炸危险环境电力装置设计规范》、GB17440-2008《粮食加工储运系统粉尘防爆安全规程》、GB50414-2007《钢铁冶金企业设计防火规范》,其中 GB50414-2007 将场所分为 10 区和 11 区的方式不宜采用。

(四)区域划分的方法和基本原则

划分方法:依据爆炸性环境出现的频率和存在时间。

基本原则:爆炸性环境出现频率越高、存在时间越长,场所危险性越大,具体分为以下四类区域:

20 区:正常运行时,爆炸性粉尘环境长期存在、连续出现或短时频繁出现的区域。

21 区:正常运行时,爆炸性粉尘环境可能偶尔出现的区域。

22 区:正常运行时,可燃性粉尘云不可能形成爆炸性环境,即便出现也仅短时存在的区域。

非爆炸危险区域:未被划归为 20、21、22 区的区域。

(五)区域划分的基本步骤

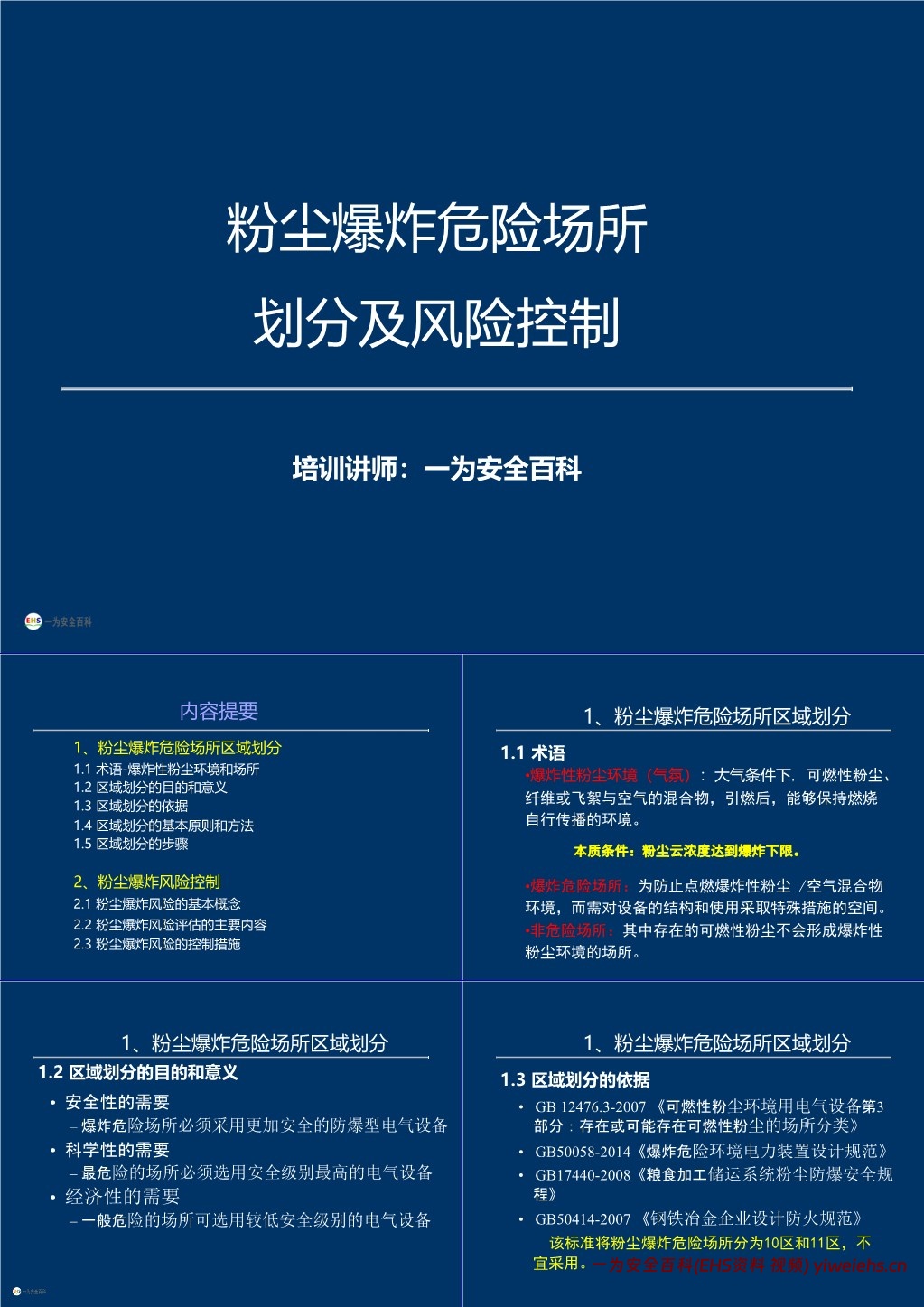

确定爆炸下限:即粉尘达到爆炸所需的最低浓度,一般为 30-50g/m³,需通过专业检测确定具体数值。

确定释放源:

辨识要点:辨别形成爆炸性粉尘 / 空气混合物或粉尘层的条件,明确其在工厂的加工工序、设备及操作环节。

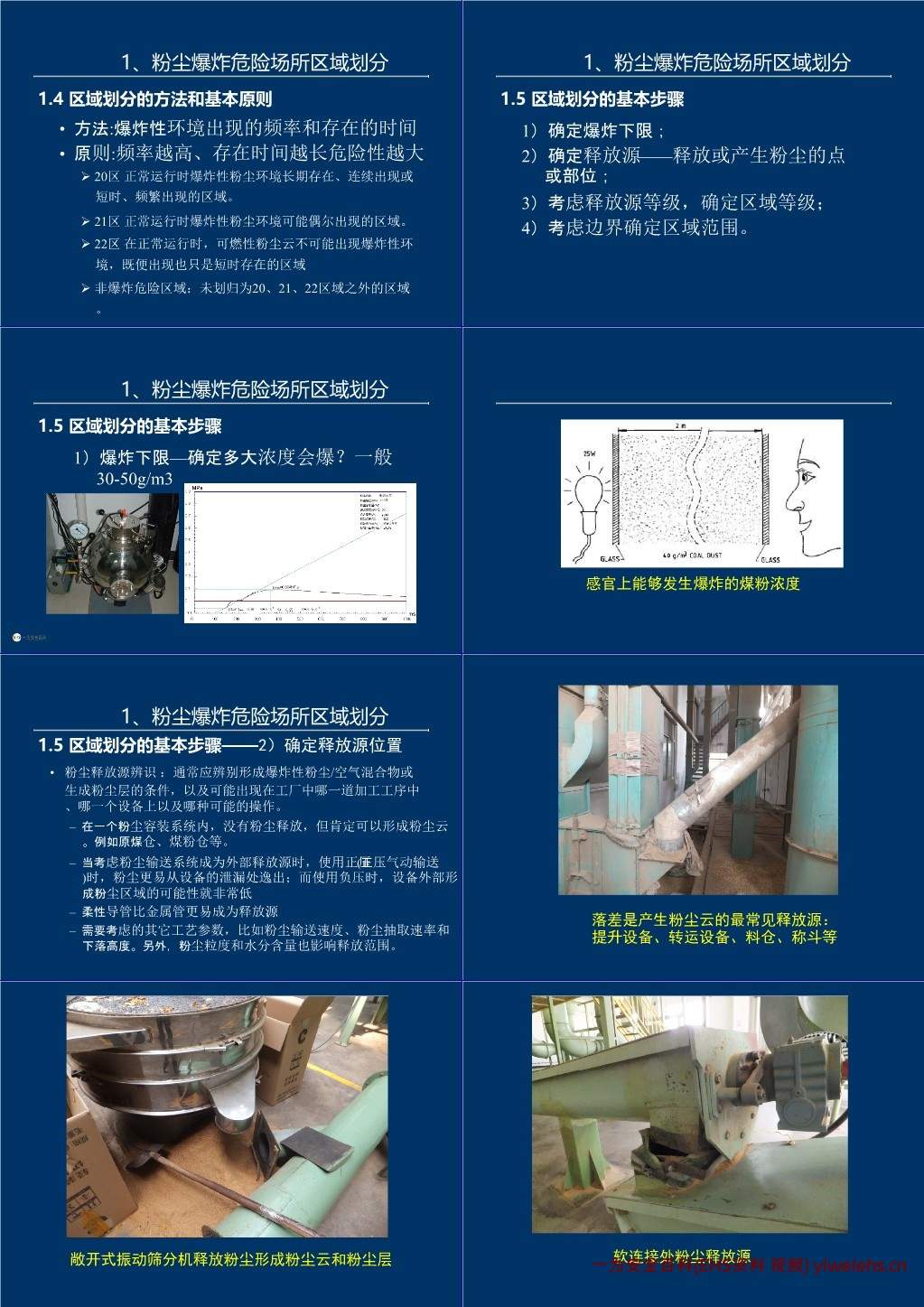

常见释放源:原煤仓、煤粉仓等粉尘容装系统内部;正压气动输送系统的设备泄漏处(负压系统形成粉尘区域可能性低);柔性导管(比金属管更易泄漏);提升设备、转运设备、料仓等因落差产生粉尘云的设备;敞开式振动筛分机、软连接处、管道磨损破裂处、法兰连接松动处等。

确定释放源等级并划分区域等级:

释放源等级:分为连续级(如筒仓、磨机、收尘器等加工设备内部)、1 级(如部分抽取设备内部或紧邻开包灌装点处)、2 级(如偶尔打开的人孔、有粉尘沉积的粉末处理间),同时压力容器外壳主体、无接合面的管道通风道等无需按释放源考虑。

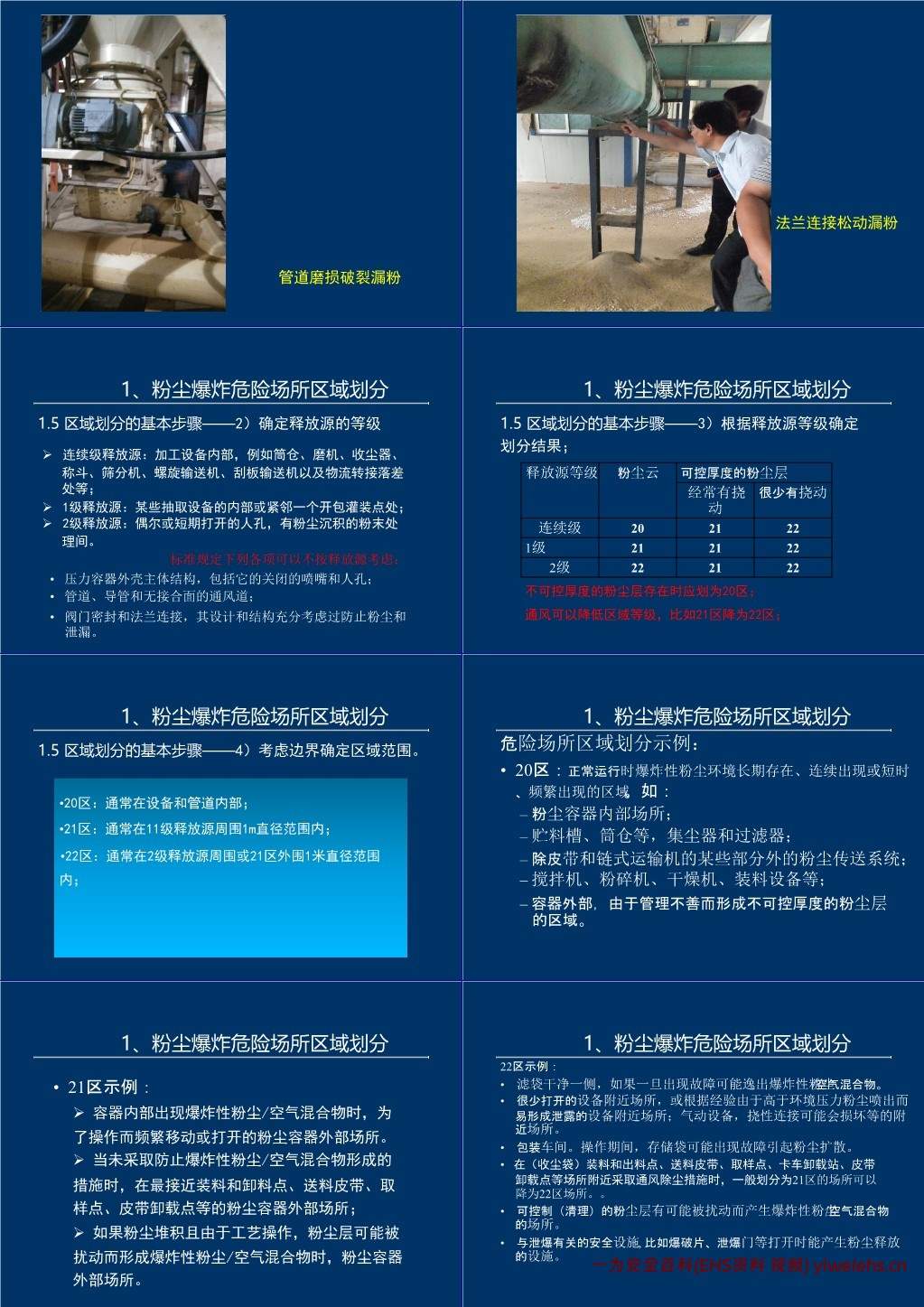

区域等级对应:结合释放源等级与粉尘云、粉尘层(分经常扰动和很少扰动)状态划分,且不可控厚度粉尘层存在时划为 20 区,通风可降低区域等级(如 21 区降为 22 区),具体对应关系如下表:

| 释放源等级 | 粉尘云 | 可控厚度的粉尘层 – 经常有挠动 | 可控厚度的粉尘层 – 很少有挠动 |

| —- | —- | —- | —- |

| 连续级 | 20 区 | 21 区 | 22 区 |

|1 级 | 21 区 | 21 区 | 22 区 |

|2 级 | 22 区 | 21 区 | 22 区 |

确定区域范围:20 区通常在设备和管道内部;21 区一般在 1 级释放源周围 1 米直径范围内;22 区多在 2 级释放源周围或 21 区外围 1 米直径范围内。

(六)区域划分示例

20 区:粉尘容器内部、贮料槽、筒仓、集尘器、过滤器、除部分运输机外的粉尘传送系统、搅拌机、粉碎机等设备内部,以及容器外部因管理不善形成不可控厚度粉尘层的区域。

21 区:为操作频繁移动或打开的粉尘容器外部、未采取防粉尘混合物形成措施时的装料卸料点等容器外部、粉尘堆积且可能被扰动形成混合物的容器外部等区域。

22 区:滤袋干净一侧(故障时可能逸出混合物)、很少打开的设备附近、采取通风除尘措施后的原 21 区场所、可控制清理的粉尘层可能被扰动的区域等。

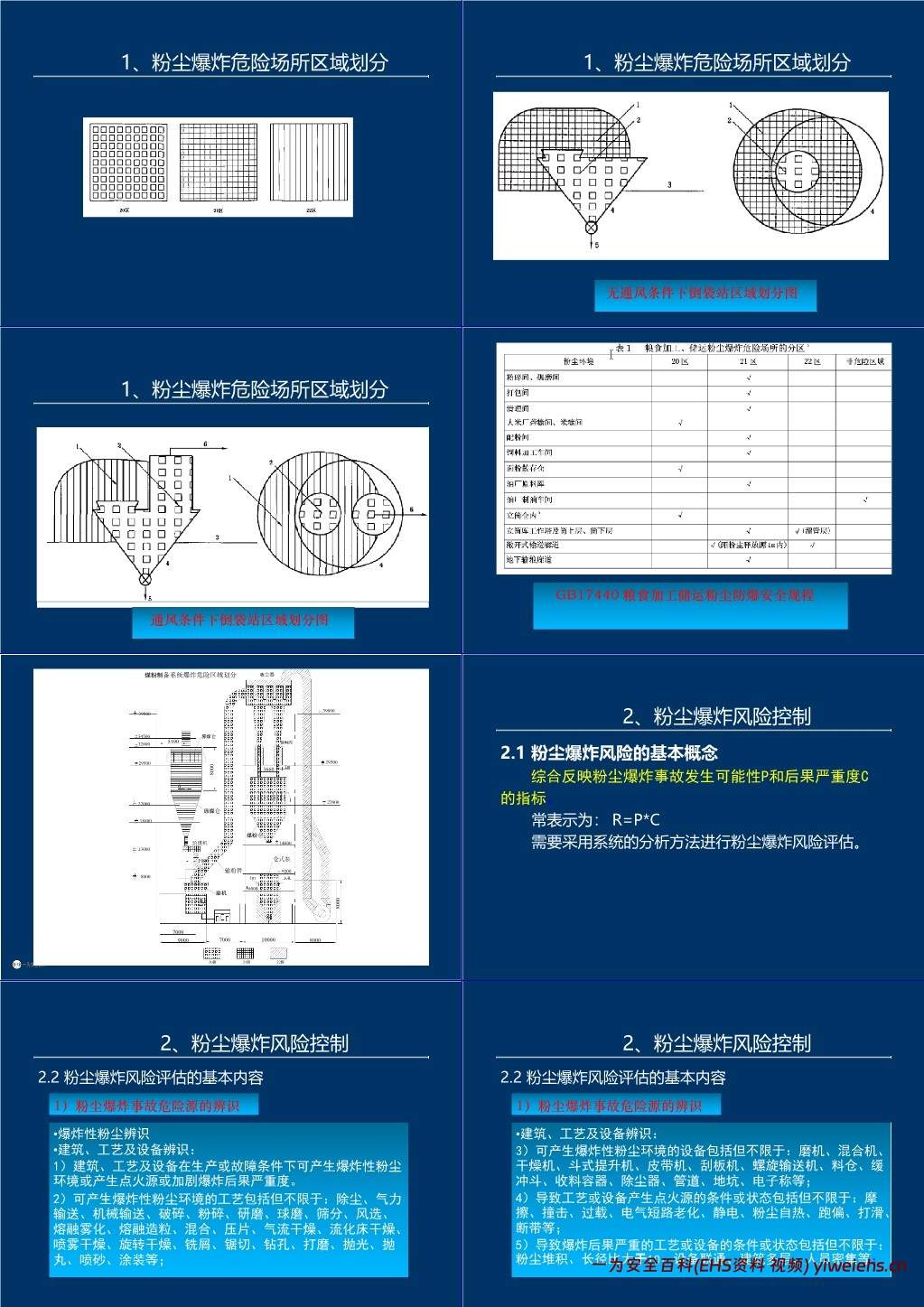

行业场景示例:粮食加工储运中,粉碎间、碾磨间、立筒仓内为 20 区;打包间、清理间、大米厂砻糠间等为 21 区;油厂原料库、敞开式输送廊道距释放源 1 米外等为 22 区。

二、粉尘爆炸风险控制

(一)粉尘爆炸风险的基本概念

粉尘爆炸风险是综合反映粉尘爆炸事故发生可能性(P)和后果严重度(C)的指标,计算公式为

R=P×C

,需通过系统分析方法开展风险评估。

(二)粉尘爆炸风险评估的基本内容

危险源辨识:

爆炸性粉尘辨识:确认粉尘是否具有爆炸性。

建筑、工艺及设备辨识:识别可能产生爆炸性粉尘环境、点火源或加剧爆炸后果的建筑、工艺(如除尘、破碎、干燥等)和设备(如磨机、干燥机、料仓、除尘器等),以及导致点火源(如摩擦、静电、短路等)和加剧后果(如粉尘堆积、设备长径比大于 10 等)的条件。

管理缺陷辨识:检查是否制定粉尘防爆管理制度、操作规程、应急预案等。

事故发生可能性分析:

考虑因素:爆炸性粉尘环境出现频率(按 20、21、22 区及非危险区划分)、点火有效性(包括粉尘着火敏感度,按最低着火温度和最小点火能分高、较高、一般、低四个危险级别;以及火源出现频度,按正常操作中出现概率分 0、1、3、5 四个危险分数)。

计算方式:(见课件)

(三)粉尘爆炸风险控制方法和技术

本质安全设计:采用氮气输送或密封、切向进料防扬尘、控制颗粒粒径、防静电结构、增加湿度、降低流速、负压操作等方式,从源头减少爆炸风险。

粉尘防爆电气设备选型:

与气体防爆电气区别:防爆原理不同,且气体和粉尘点火温度差异较大。

设备类型:包括 Ex iD、Ex tD、Ex mD、Ex pD 等,需依据 GB12476.3 标准,结合场所危险等级选用。

技术手段减缓事故后果:安装粉尘浓度检测报警装置;通过除尘、加湿、清扫降低粉尘浓度至爆炸下限以下;用惰性气体控制环境氧浓度至极限氧浓度以下;避免有效点火源(如用无火花材料、防爆电气等);采用抗爆结构,安装泄爆、隔爆、抑爆装置等。

(四)易混淆问题辨析

粉尘爆炸泄压与压力容器安全阀:粉尘爆炸为化学爆炸,泄压需更大面积应对快速化学反应;压力容器超压多为物理爆炸,压力上升慢,安全阀即可满足需求。

抑爆和惰化:二者原理不同,抑爆是在爆炸发生时通过技术手段抑制爆炸发展,惰化是通过控制环境(如充惰性气体)防止爆炸发生。

防爆方法选择:泄爆是常用减损方法;隔爆用于防止系统爆炸扩散;抑爆适用于不宜泄爆的昂贵场所;惰化适用于敏感粉尘且有惰性气体条件的场景,需根据风险控制要求选择。

三、关键词

粉尘爆炸危险场所划分,粉尘爆炸风险控制,爆炸性粉尘环境,粉尘防爆电气设备,粉尘爆炸风险评估