该文档为针对现场操作人员的起重作业安全培训资料,围绕起重作业全流程的安全管控展开,涵盖基本安全要求、吊索具安全规范、起重机械安全规程、施工方案审核监督及风险与违章控制五大核心模块,结合具体事故案例、违章事例及实操标准,形成系统的安全培训体系。

一、起重作业的基本安全要求

(一)人员资质与培训

资质要求:吊装作业人员需满足 18 周岁以上、具备相应文化程度、体能及感官能力达标等基础条件,还需经专业技术和指挥信号培训,熟悉起重机性能,取得特种作业资格证书(依据《特种作业人员监督管理办法》,起重机械相关工种分 Q1-Q10,原 “起重信号工”“起重司索” 合并为 Q3 “起重机械指挥”,证书由质量技术监督局颁发并加盖钢印)。

培训与考核:执行 “培训 – 考核 – 授权 – 上岗” 流程,入场培训需涵盖作业风险(班组生产特点、危险区域及防范措施)、消防常识(灭火器使用、消防栓位置等)、劳动保护(劳保用品使用要求)、文明施工(场地整洁、道路畅通等)、应急常识(抢险救人、事故报告流程)及 “一棒出局” 制度(明确无证作业、无票作业等 6 类直接离岗的违章行为)。

班前管理:开工前需召开班前会,落实 “三交、三查”,安全技术交底需全面具体,被交底人签字确认;负责人佩戴红袖章,安全专员佩戴黄袖章,新进人员有明显标识,同时遵循 “三不伤害”(不伤害自己、不伤害他人、不被他人伤害)原则 。

(二)起重机械适用条件

设备资质:起重机械属特种设备,需取得质量监督局下设机构颁发的安全检验合格证及检验报告且在有效期内,涵盖额定起重量≥0.5t 的升降机、额定起重量≥1t 且提升高度≥2m 的起重机等。

性能状况:受力结构良好,各机构功能正常,力矩限制器、高度限制器等安全保护装置齐全有效;使用前需通过空载和载荷试验(重新安装或变工况的起重机必须做负荷试验),严禁带病作业(如后配重脱落、臂杆倾覆等事故多因设备性能不达标)。

作业环境

吊臂与设备水平净距离≥200mm,与输电线最小距离需符合电压等级要求(如电压<1KV 时≥1.5m,220KV 时≥6m)。

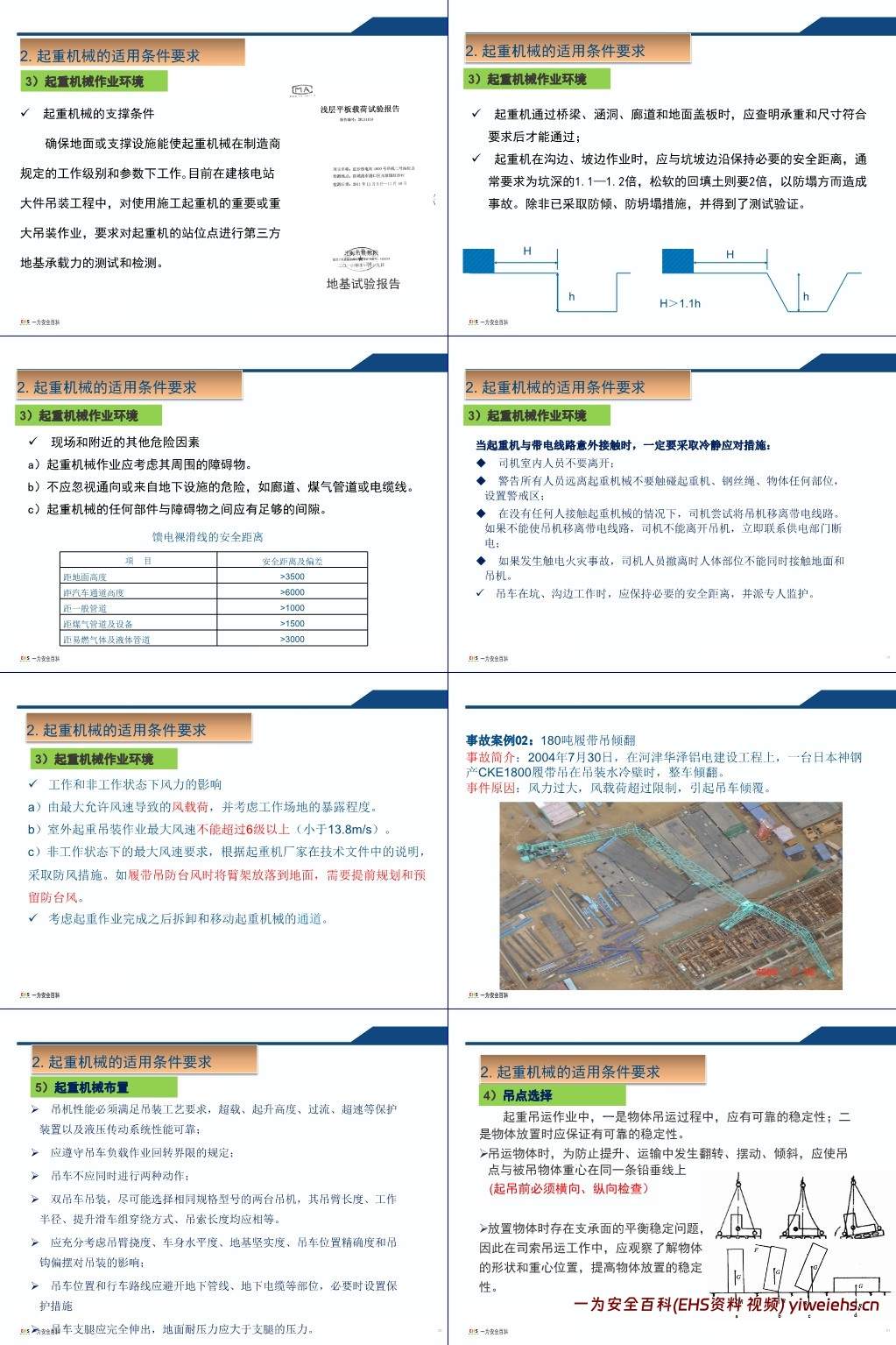

地面或支撑设施需满足起重机工作级别及参数,重大吊装作业的站位点需第三方地基承载力检测;通过桥梁、涵洞等需先确认承重和尺寸;沟边、坡边作业与边沿安全距离为坑深 1.1-1.2 倍(松软回填土需 2 倍)。

需避开周围障碍物及地下设施(如电缆、煤气管道),与各类设施安全距离需达标(如距易燃气体管道≥3000mm);室外作业最大风速不超过 6 级(<13.8m/s),非工作状态需按厂家要求采取防风措施(如履带吊防台风需放倒臂架)。

布置与吊点

吊机性能需匹配吊装工艺,超载、起升高度等保护装置可靠,遵守负载回转界限,不同时进行两种动作;双吊车吊装优先选同规格设备,吊臂长度、工作半径等参数一致,且需考虑吊臂挠度、地基坚实度等影响因素。

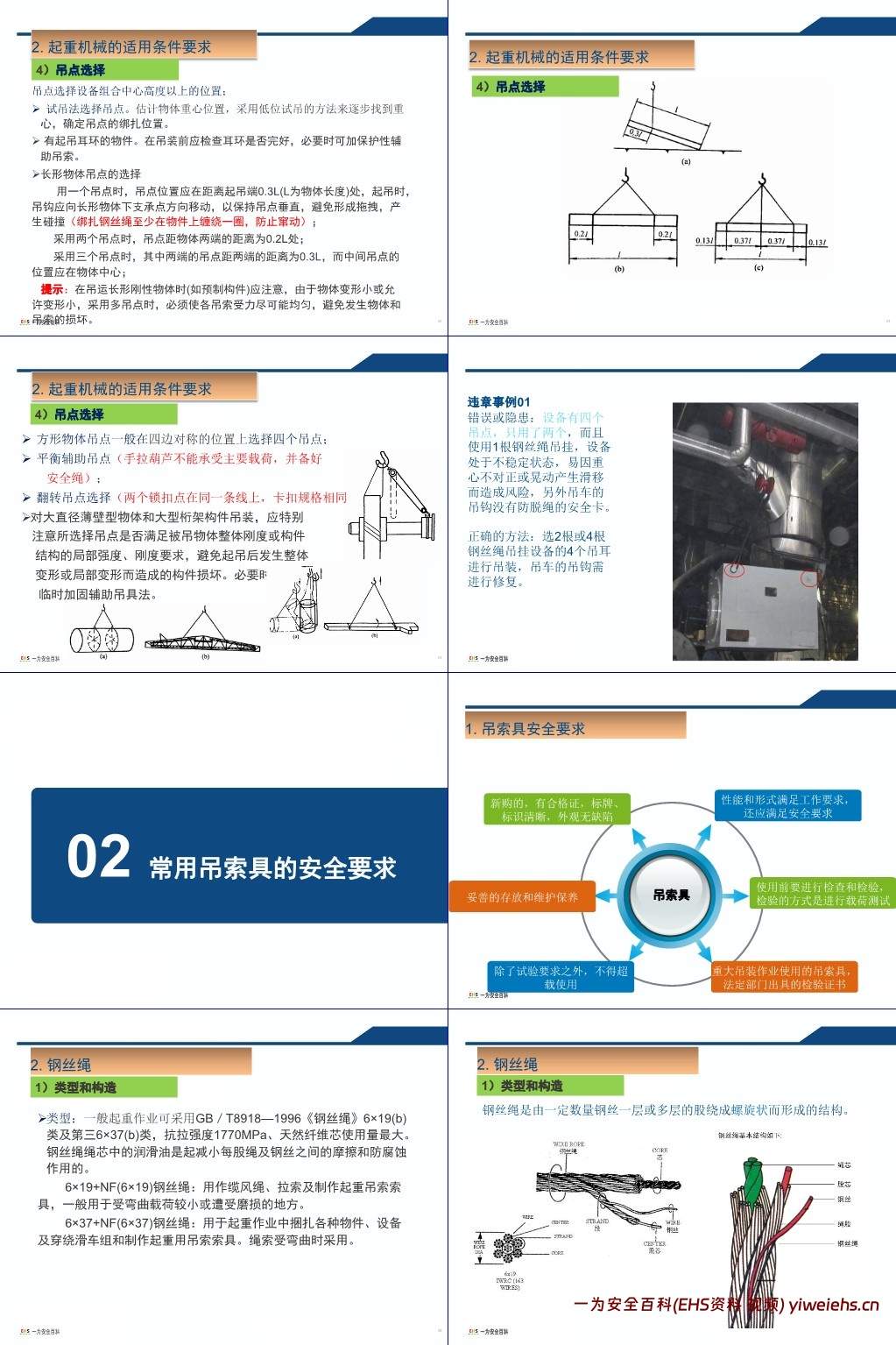

吊点选择需保证物体吊运和放置时的稳定性,吊点与被吊物体重心需在同一铅垂线上(起吊前需横纵向检查);长形物体单吊点距起吊端 0.3L(L 为物体长度),双吊点距两端 0.2L,方形物体选四边对称的四个吊点,有耳环的物件需先检查耳环完好性。

二、常用吊索具的安全要求

(一)通用要求

吊索具性能、形式需满足工作及安全要求,使用前需检查和载荷测试,重大吊装作业需法定部门检验证书;严禁超载,新购吊索具需有合格证及清晰标识,需妥善存放和维护。

(二)各类吊索具规范

钢丝绳

类型与构造:常用 6×19+NF(用于缆风绳、拉索等弯曲载荷小的场景)和 6×37+NF(用于捆扎、滑车组等需弯曲的场景),抗拉强度 1770MPa 为主;吊具分压制、插编、无接头三类,不允许现场插接,需有出厂合格证及载荷标识。

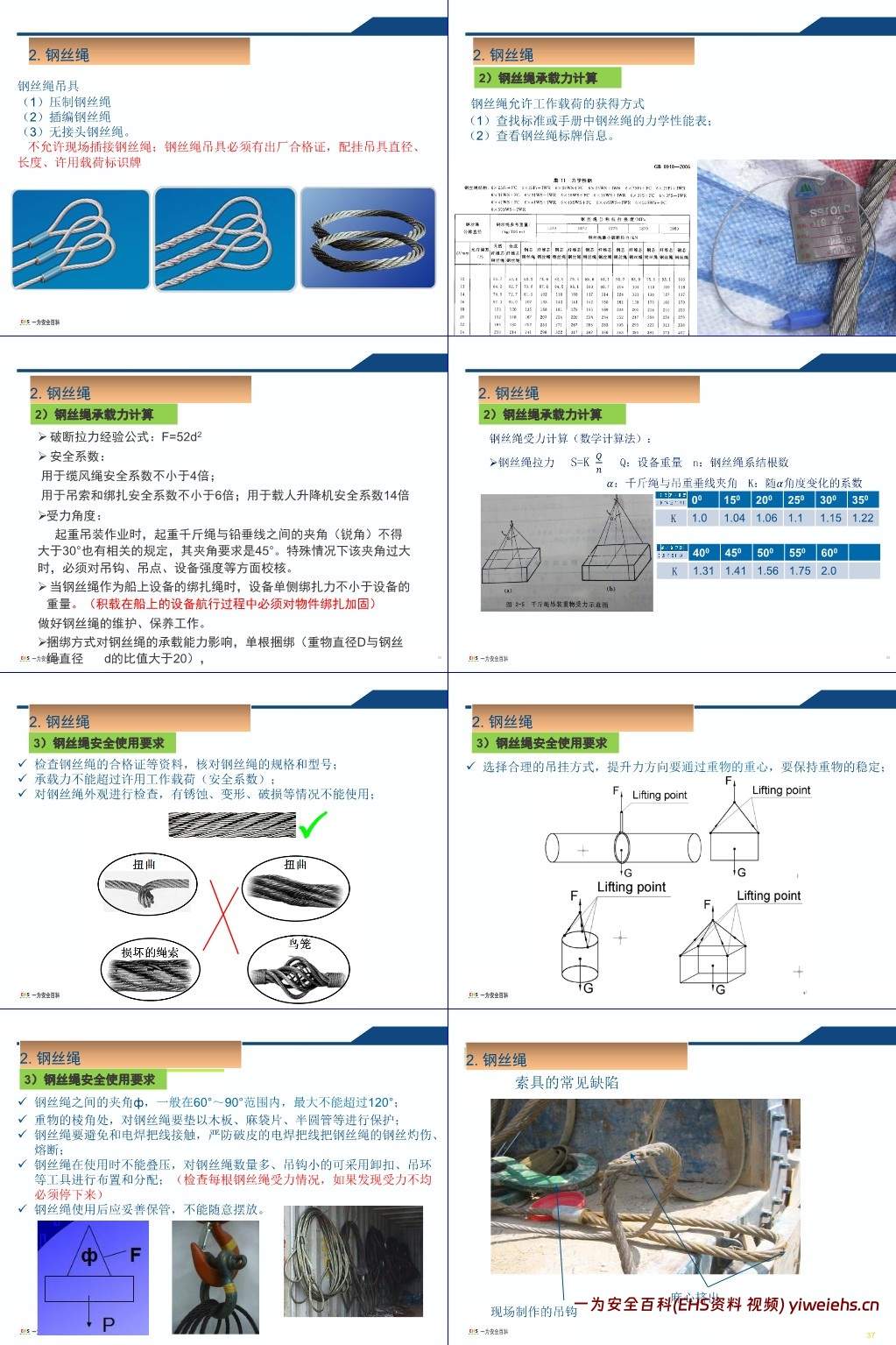

承载力计算:通过标准手册或标牌获取允许工作载荷,破断拉力经验公式为 F=52d²(d 为钢丝绳直径);安全系数需符合场景(缆风绳≥4,吊索≥6,载人升降机≥14);与铅垂线夹角通常≤45°(特殊情况需校核强度),捆绑时重物直径与绳径比需>20 。

安全使用与报废:提升力需通过重心,绳间夹角 60°-90°(最大≤120°),重物棱角处需垫保护物,避免与电焊把线接触;出现断丝超标(6 倍直径长度内断丝超总数 5%)、严重锈蚀(直径<原公称 93%)、畸变(压扁超原直径 20%)等 9 类情况需报废 。

合成纤维吊装带

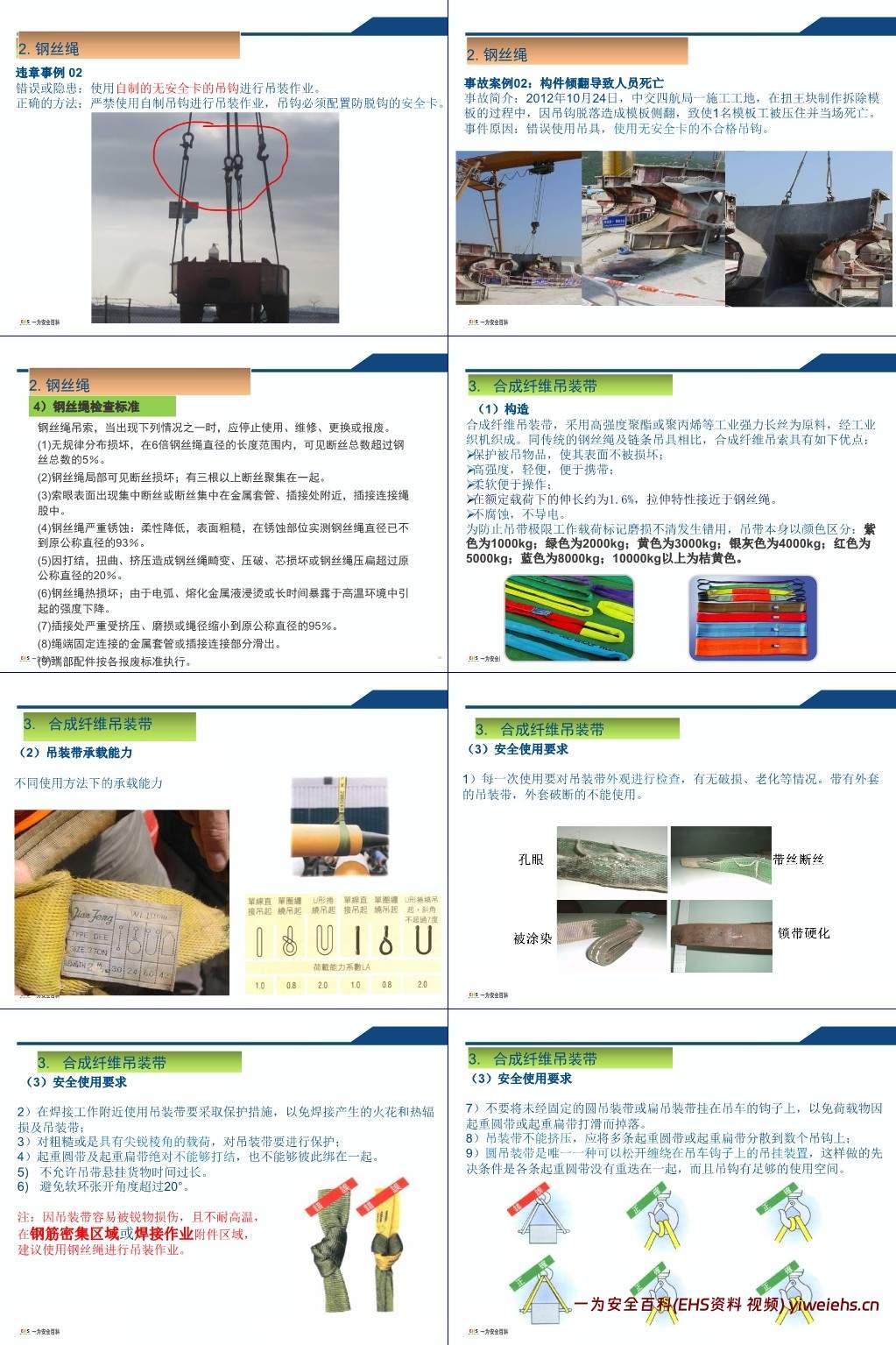

优势与标识:由聚酯或聚丙烯长丝制成,具有保护被吊物、轻便、不导电等优点;按颜色区分载荷(紫色 1000kg、绿色 2000kg… 桔黄色≥10000kg)。

安全使用与报废:每次使用前检查外观,外套破损禁用;焊接作业时需防护,避免尖锐棱角,不打结、不叠压;出现织带严重磨损、缝线断裂、纤维老化等 7 类情况需报废 。

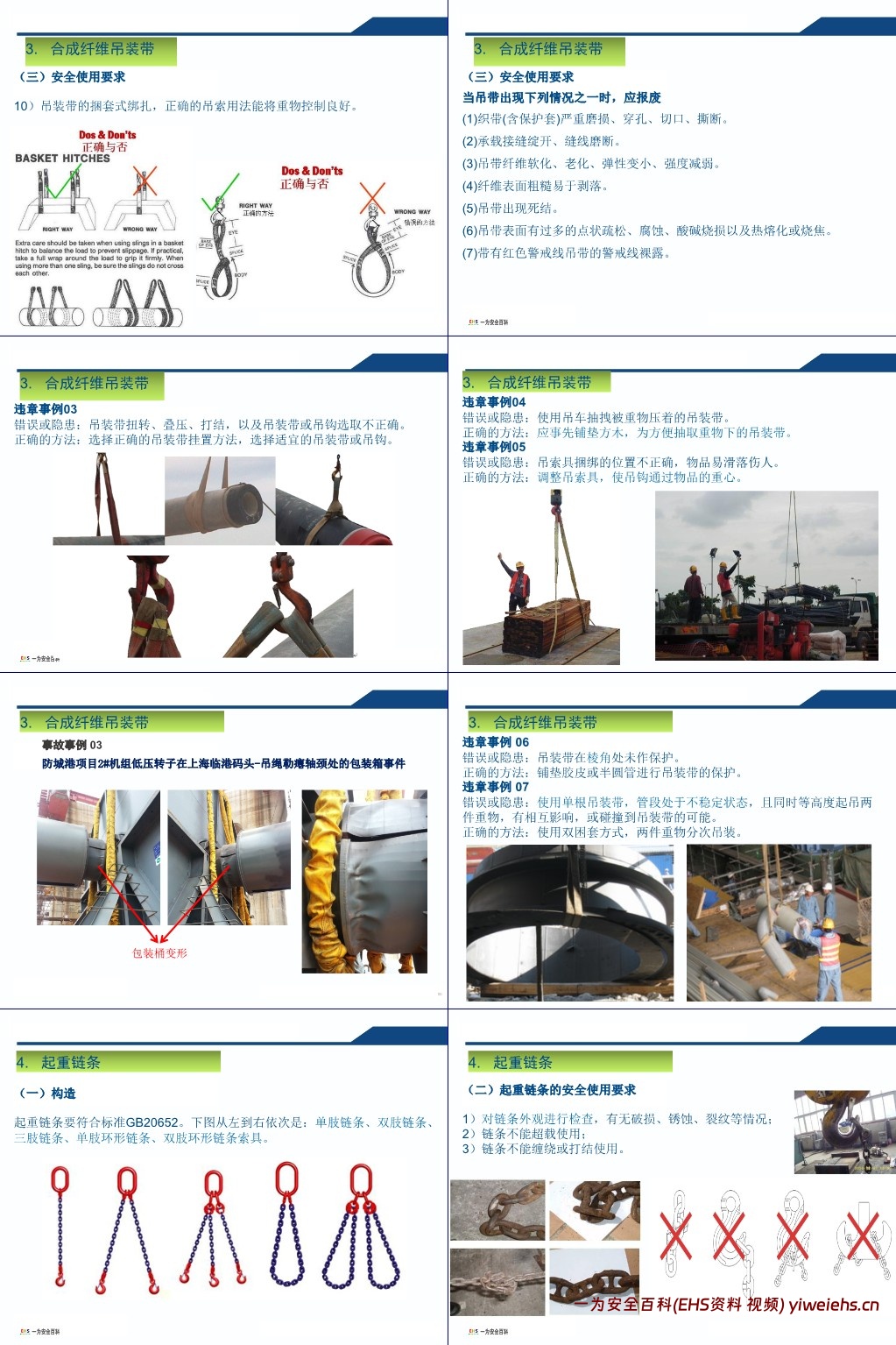

起重链条:需符合 GB20652 标准,外观无破损、锈蚀等,严禁超载、缠绕或打结;链环裂纹、直径减少 10% 以上或外部长度增加 3% 时报废 。

卡环(卸扣):外观无缺陷,严禁侧向受力、焊接修补,销轴需旋入到位,有载荷标识且负荷率<80%;变形、磨损超标时报废 。

钢丝绳夹:夹座扣在工作段,U 型螺栓扣在尾段,间距为 6-7 倍绳径;绳卡数量与绳径匹配(如绳径<7mm 需 3 个,26-40mm 需 8 个),紧固后绳压缩量为直径 1/3 。

夹持吊具:包括横吊、竖吊、L 型、翻转等类型钢板起重钳,需按说明使用(如竖吊钳一次只能夹一块钢板,翻转钳严禁竖直起吊);受力构件裂纹、磨损达原尺寸 10% 或开口度增加 10% 时报废 。

三、常用起重机械的安全规程

(一)塔式起重机

构造:由底架、塔身、回转支座等部件组成,包含起升、回转、小车牵引等机构,安全装置有起重量限制器、力矩限制器、行程限位装置等 。

安全要求:大修或转移安装后需试运行和载荷试验;安全装置齐全有效,严禁带病作业;非相关人员禁登塔机,装拆严格按说明书执行;接地电阻≤4 欧姆,雷雨天气禁在底架附近走动;工作时风力≤6 级,装拆时≤4 级,恶劣天气停工作业;停机后起重臂需顺风向,与架空线保持安全距离,多台塔机需防空中干涉 。

(二)汽车式起重机

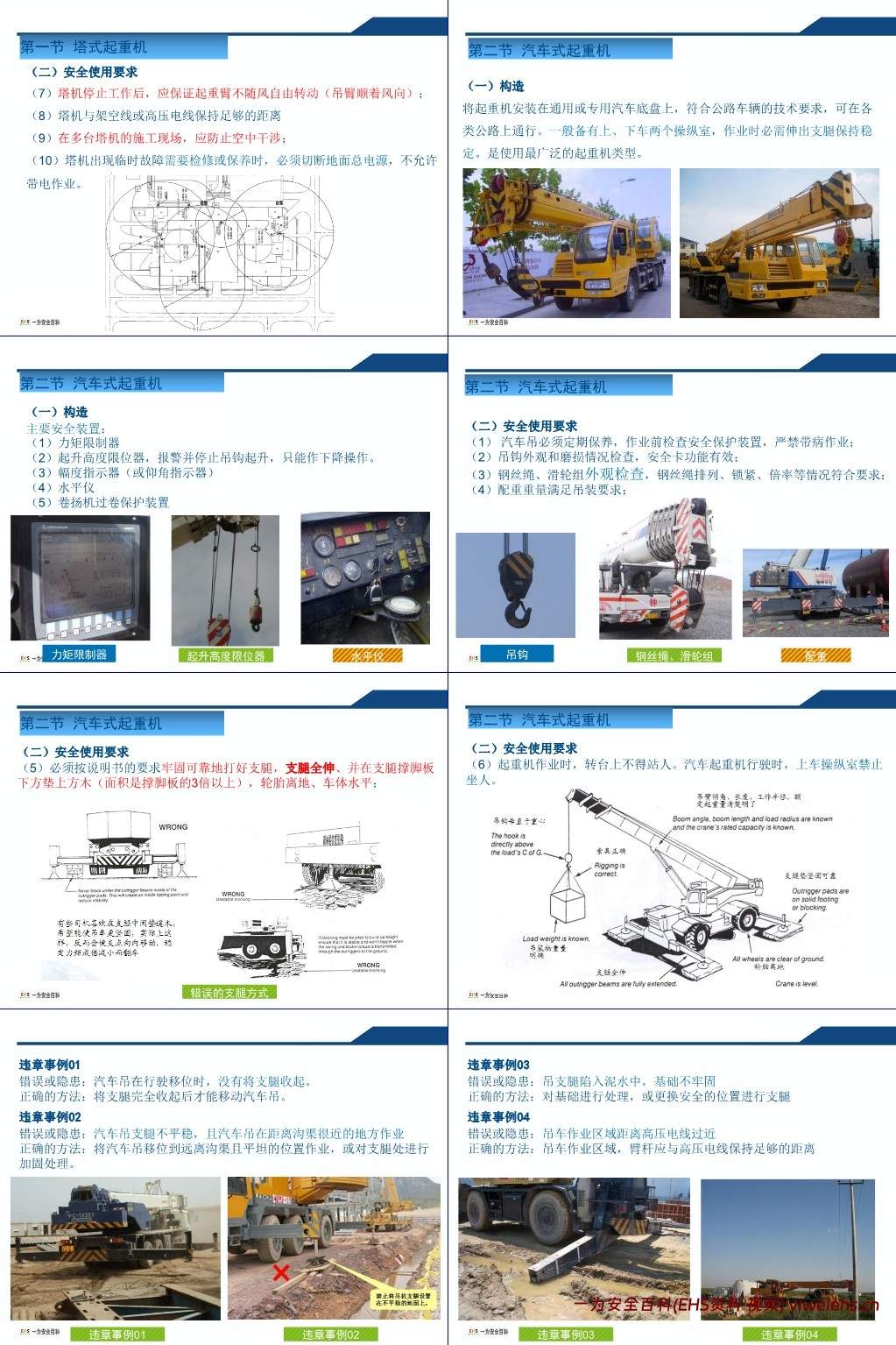

构造:安装在汽车底盘上,有上下两个操纵室,作业时需伸支腿,安全装置包括力矩限制器、起升高度限位器、水平仪等 。

安全要求:定期保养,作业前检查安全装置、吊钩、钢丝绳、配重等;支腿需全伸,撑脚板下垫面积≥3 倍撑脚板的方木,保证车体水平、轮胎离地;转台作业时禁站人,行驶时上车操纵室禁坐人;常见违章如行驶时不收支腿、支腿不平稳、作业区距高压线过近等需杜绝 。

(三)卷扬机

构造:分手动和电动,电动卷扬机由电动机、制动器、卷筒等组成,可配合滑轮实现重物升降或牵引 。

安全要求:操作者需持证且熟悉设备;地锚固定牢靠,离合器、制动器灵敏;钢丝绳排列整齐,卷筒上保留 3-5 圈,滑轮处钢丝绳无接头;作业时禁跨越钢丝绳,重物提升后操作者不离岗,休息时重物落地;严禁超载(牵引力≤卷扬机拉力 70%) 。

(四)手拉葫芦

构造:手动葫芦,具有轻便、操作简单等特点 。

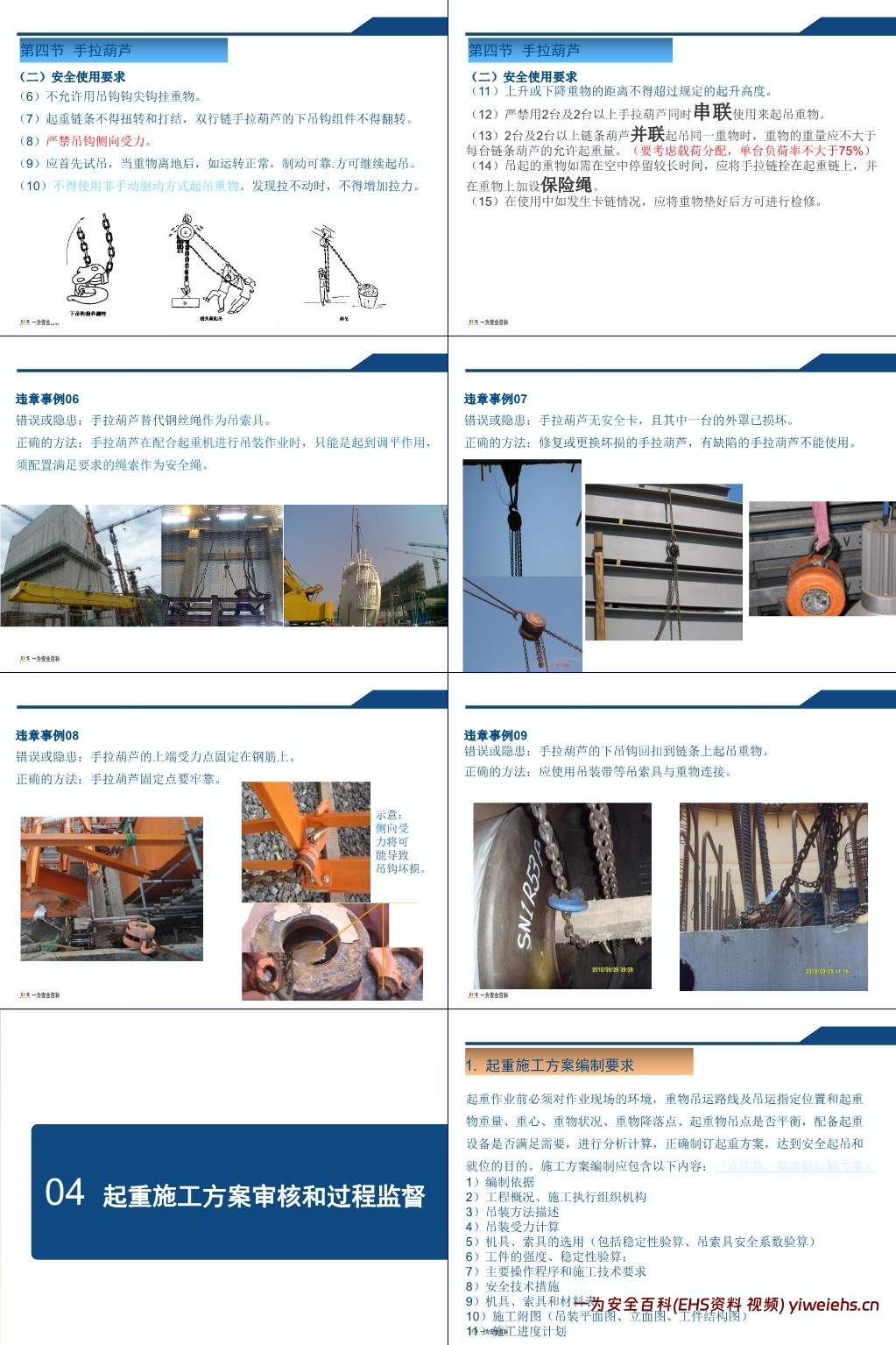

安全要求:严禁超载、斜吊及吊拔埋地 / 凝结重物;悬挂点牢固,吊索安全系数≥6;不允许抛掷、用钩尖挂物、链条扭转打结等;试吊正常后方可继续作业,禁串联使用,并联时单台负荷率≤75% 。

四、起重施工方案审核及过程监督

(一)方案编制与审核

编制内容:包含编制依据、工程概况、吊装方法、受力计算、机具索具选用、工件验算、操作程序、安全措施、材料表、施工附图、进度计划等 。

审核要点:关注分包商资质、吊装方法与受力计算(风载大的设备需风载验算)、机具索具选用(起重负荷率≤90%,吊索具安全系数达标)、工件验算、安全措施及质量计划 W/H 签点设置(特种作业人员资质、索具拴挂等需设 H 签点);同时需分析浮吊稳定性(考虑起吊加速度、波浪影响)及风载荷(按公式 Pw=CKhq*A 计算) 。

(二)过程监督

先决条件检查:人员持证上岗,安全装备齐全;起重机械、吊索具性能及外观达标;吊装物无散落杂物,作业区无障碍物,天气符合要求;设置安全控制区,完成安全技术交底 。

吊装过程管控:吊装物需具备吊装条件,资料齐全,明确质量和质心;进行测试性吊装(吊离地面 100-200mm 悬停 2-3 分钟检查)和空钩模拟(重大吊装前验证路径、障碍物等);不规则物体需试吊找重心,同时掌握钢板、钢管等物体质量估算方法 。

五、安全风险控制及杜绝习惯性违章

(一)人员作业安全要点

起重指挥:贯彻吊装方案,正确使用指挥信号;严禁超载,管控作业区人员(禁闲人进入、禁人员随吊物攀高);恶劣天气停作业,停机时采取安全措施;吊装前确认吊钩、吊索与吊物重心重合 。

起重司索:按方案绑挂物件,通晓指挥信号;不斜拉斜吊,不起吊不明重量等物件;监护作业区,吊物离地 100-200mm 时复检绑挂;异常情况及时报告 。

(二)吊装与就位要求

通用规范:指挥人员需易识别,通讯畅通,必要时设溜绳;人员上下起重机械需获司机许可;严禁起重臂下或载荷下站人、交叉作业及超载 。

机械操作:司机操作时不分散注意力,体力精神不适时不作业,执行停止信号;设备启动前控制器归零,恶劣天气不作业,夜班需充足照明;悬停时司机不离岗,载荷运行时避开障碍物,不突然加减速,不斜拉,不从人员上方通过;多台机械联合起升需确定质心、留载荷裕度,同步动作,必要时降低额定载荷(可至 75% 及以下) 。

“十不吊” 制度:明确超过额定负荷、指挥不明、吊物捆绑不牢、吊物上有人、吊索具不达标、物件埋地 / 冻结、歪拉斜吊、恶劣天气、带棱角无衬垫、危险物品无安全措施等十种不吊情形 。

(三)事故规律与预防

事故类型:主要包括脱钩、钢丝绳断裂、吊物脱落、起重机倾翻、碰撞、触电等,原因多为超载、车身失稳、指挥误操作、机械故障、吊具缺陷及外部因素 。

预防要点:杜绝经验主义和习惯性违章;重点关注 18-30 岁(易冲动)及 46-60 岁(机能衰退)人员;7-9 月(炎热疲劳)、年底(赶工)、节假日前后及临近天黑 / 上班 / 下班(精力不集中)等时段加强管控 。

相关主题作品推荐