【PPT】发现不了隐患就是最大的隐患!如何排查身边安全隐患课件预览

【PPT】发现不了隐患就是最大的隐患!如何排查身边安全隐患?内容介绍: 本文档是 2025 年 6 月 “一为安全百科” 推出的安全生产月专题培训 PPT 内容,围绕安全隐患排查展开全面讲解,从事故隐患的定义、排查的必要性,到具体排查内容、方法及整改措施,结合大量案例和数据,强调全员参与和科学管理在安全隐患治理中的重要性。 一、事故隐患的核心定义与内涵 (一)字面与官方定义 从字面看,“隐” 指潜藏、隐蔽,“患” 指祸患、不良状况,“隐患” 即潜藏的祸患。而根据《安全生产事故隐患排查治理暂行规定》(第 16 号令),事故隐患是生产经营单位违反安全生产相关法律法规、标准规程及管理制度,或因其他因素,在生产经营活动中存在的可能导致事故发生的物的不安全状态、人的不安全行为和管理上的缺陷。 (二)定义维度解析 通过表格可清晰呈现事故隐患的范围、具体隐患类型、产生原因及可能后果:

【PPT】发现不了隐患就是最大的隐患!如何排查身边安全隐患?内容介绍: 本文档是 2025 年 6 月 “一为安全百科” 推出的安全生产月专题培训 PPT 内容,围绕安全隐患排查展开全面讲解,从事故隐患的定义、排查的必要性,到具体排查内容、方法及整改措施,结合大量案例和数据,强调全员参与和科学管理在安全隐患治理中的重要性。 一、事故隐患的核心定义与内涵 (一)字面与官方定义 从字面看,“隐” 指潜藏、隐蔽,“患” 指祸患、不良状况,“隐患” 即潜藏的祸患。而根据《安全生产事故隐患排查治理暂行规定》(第 16 号令),事故隐患是生产经营单位违反安全生产相关法律法规、标准规程及管理制度,或因其他因素,在生产经营活动中存在的可能导致事故发生的物的不安全状态、人的不安全行为和管理上的缺陷。 (二)定义维度解析 通过表格可清晰呈现事故隐患的范围、具体隐患类型、产生原因及可能后果:

| 范围 | 隐患 | 原因 | 后果 |

|---|---|---|---|

| 生产经营单位 | ● 物的危险状态

● 人的不安全行为 ● 管理上的缺陷 |

● 违反法律法规

● 违反标准规范 ● 违反规章制度 ● 因其他因素 |

● 事故发生

● 后果扩大 |

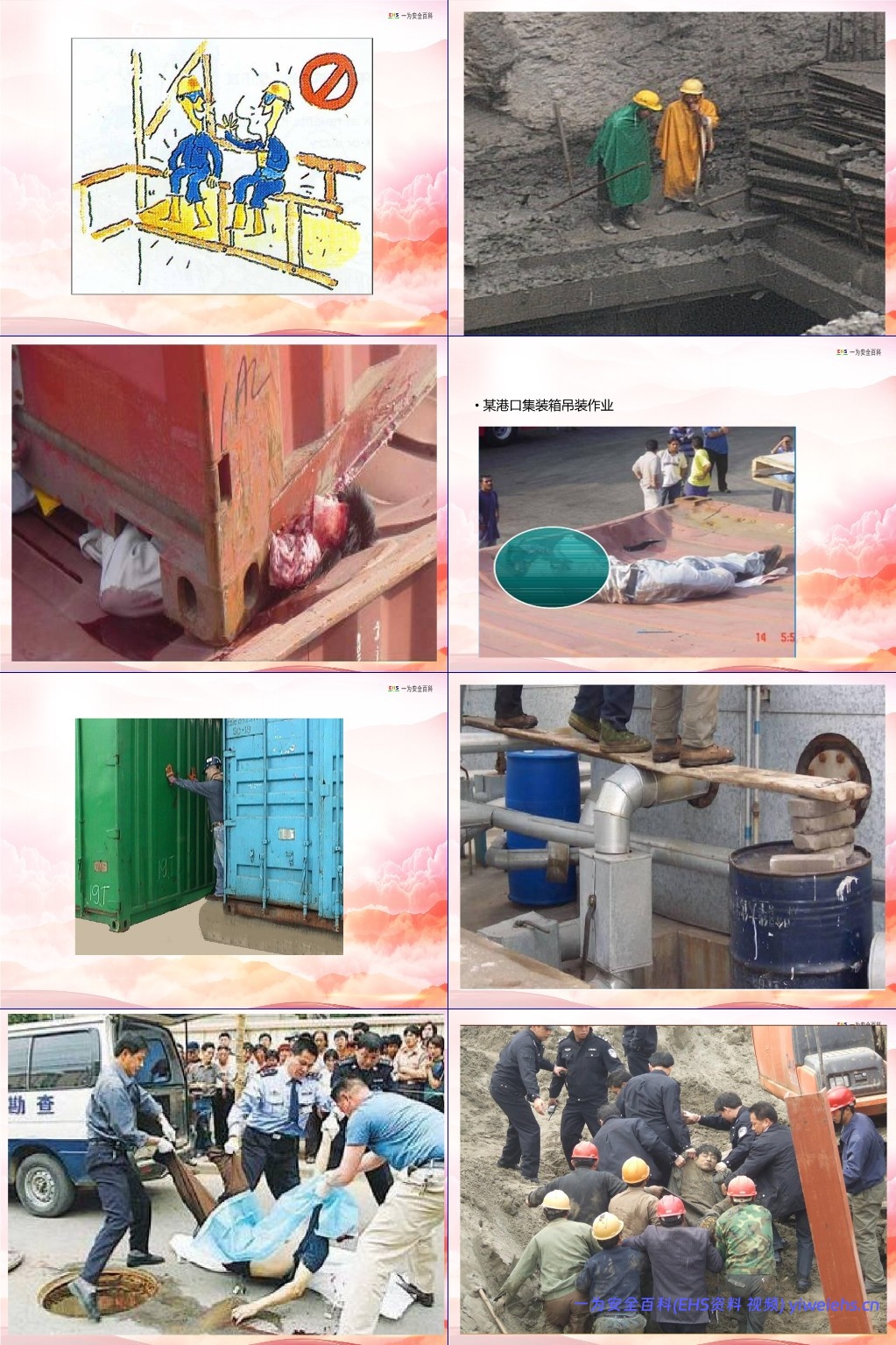

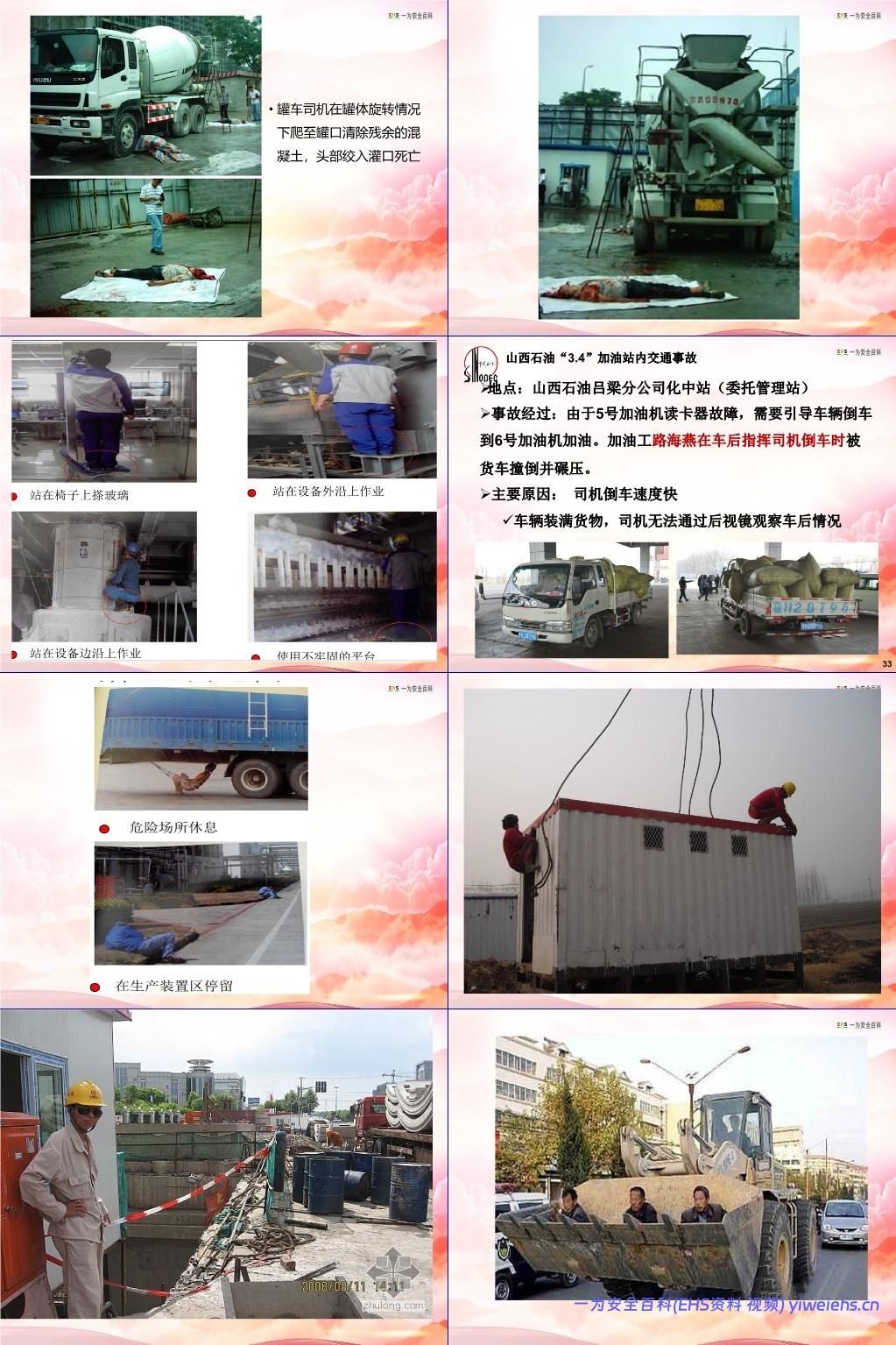

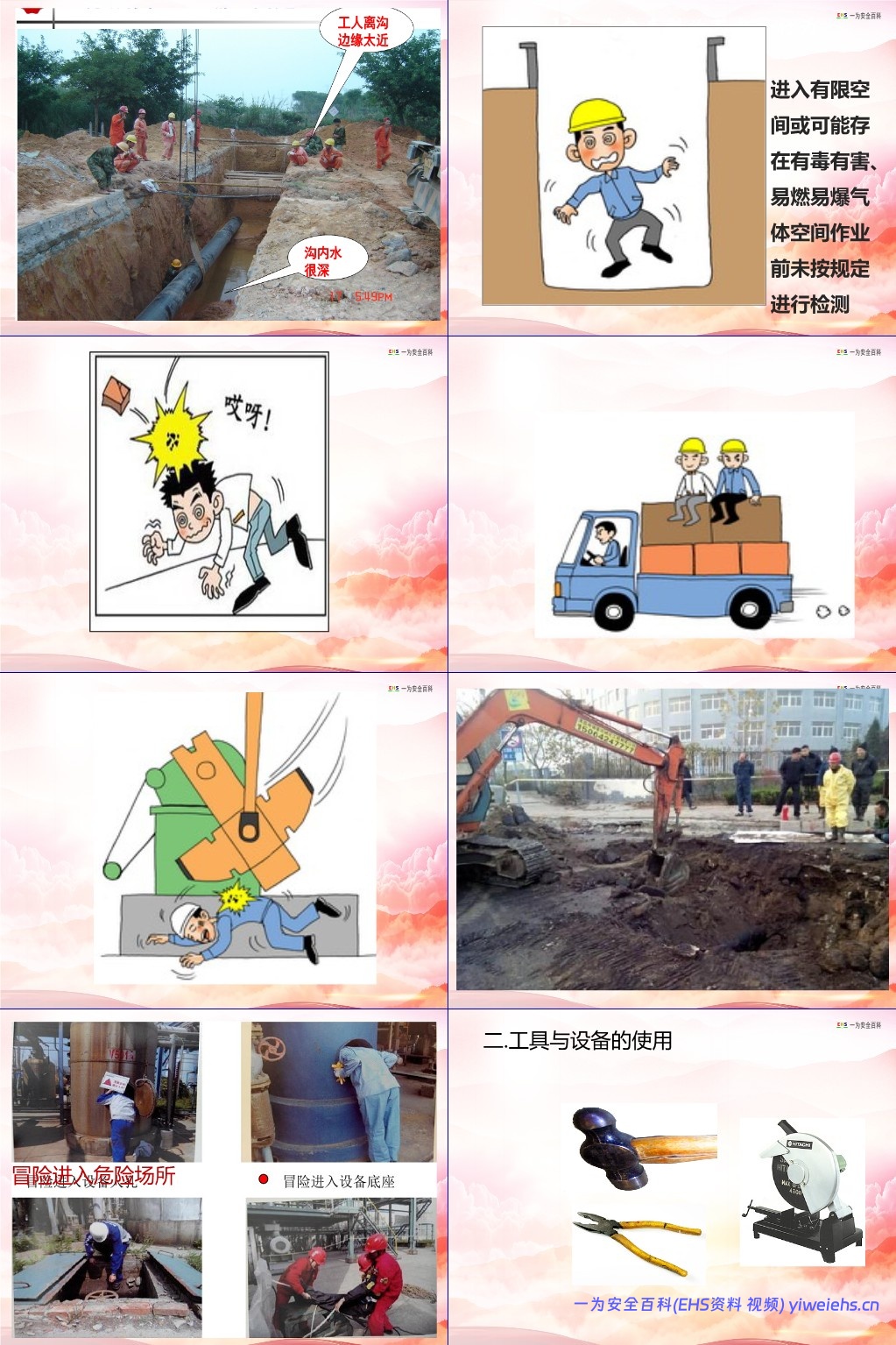

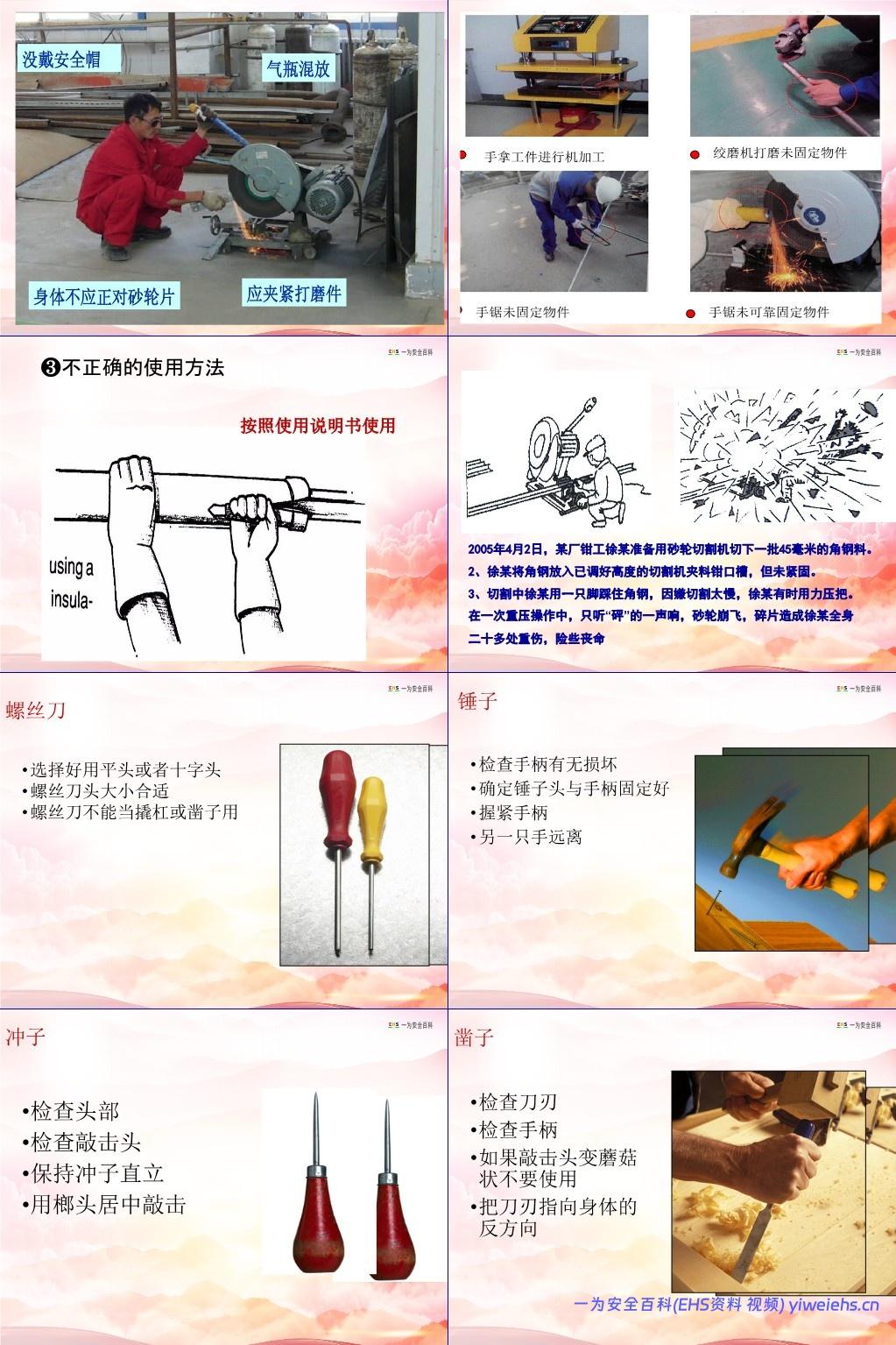

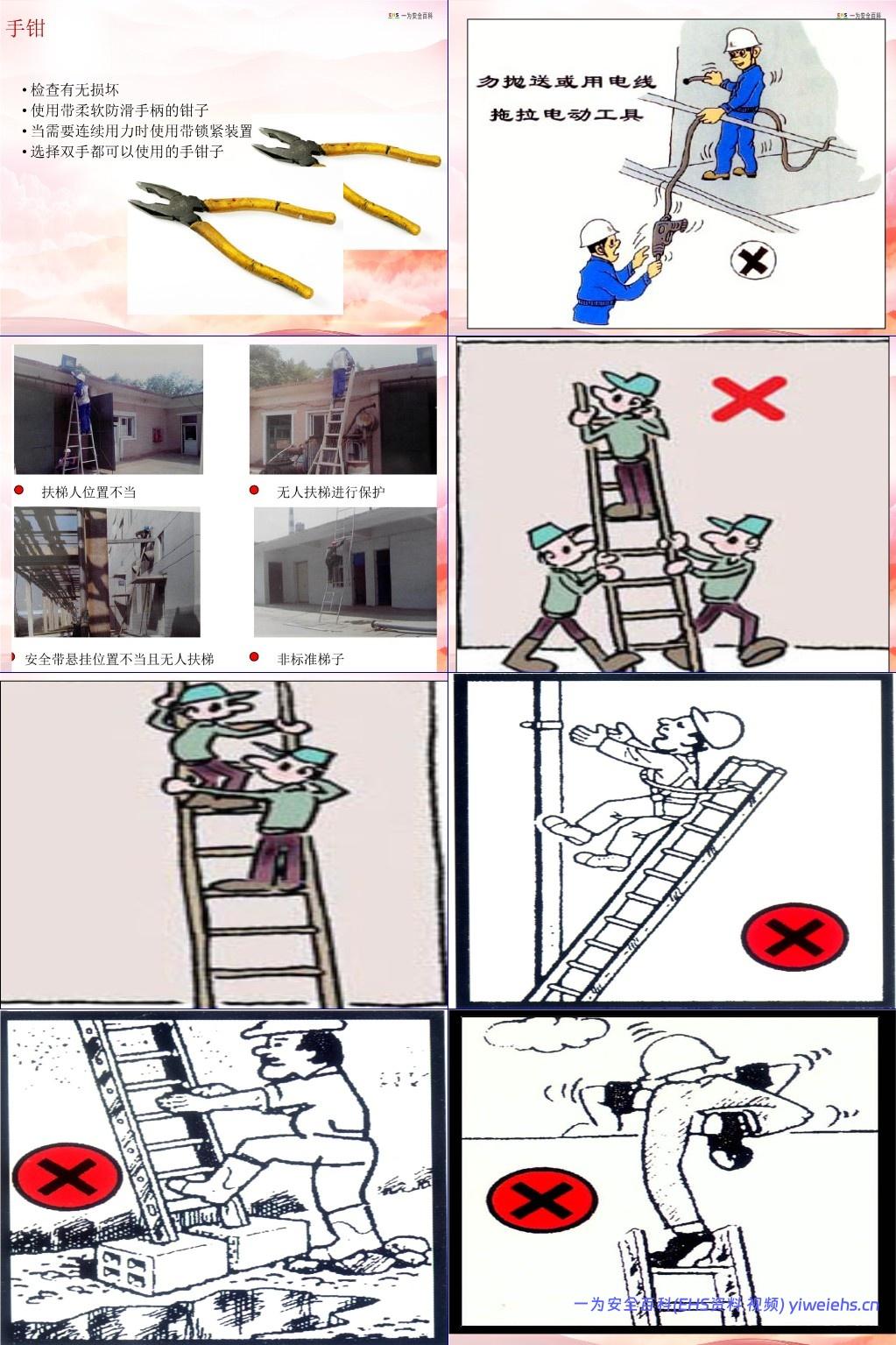

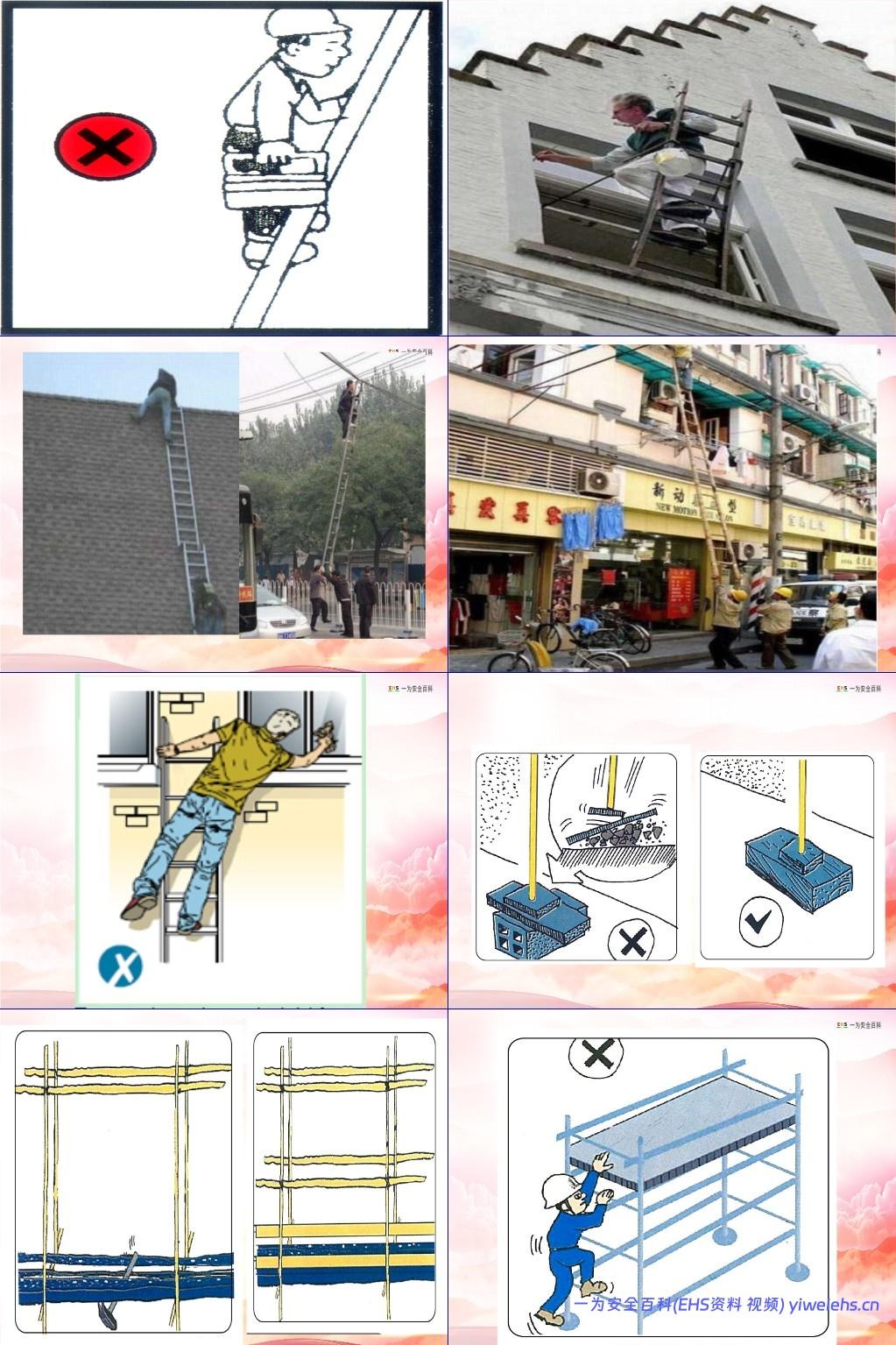

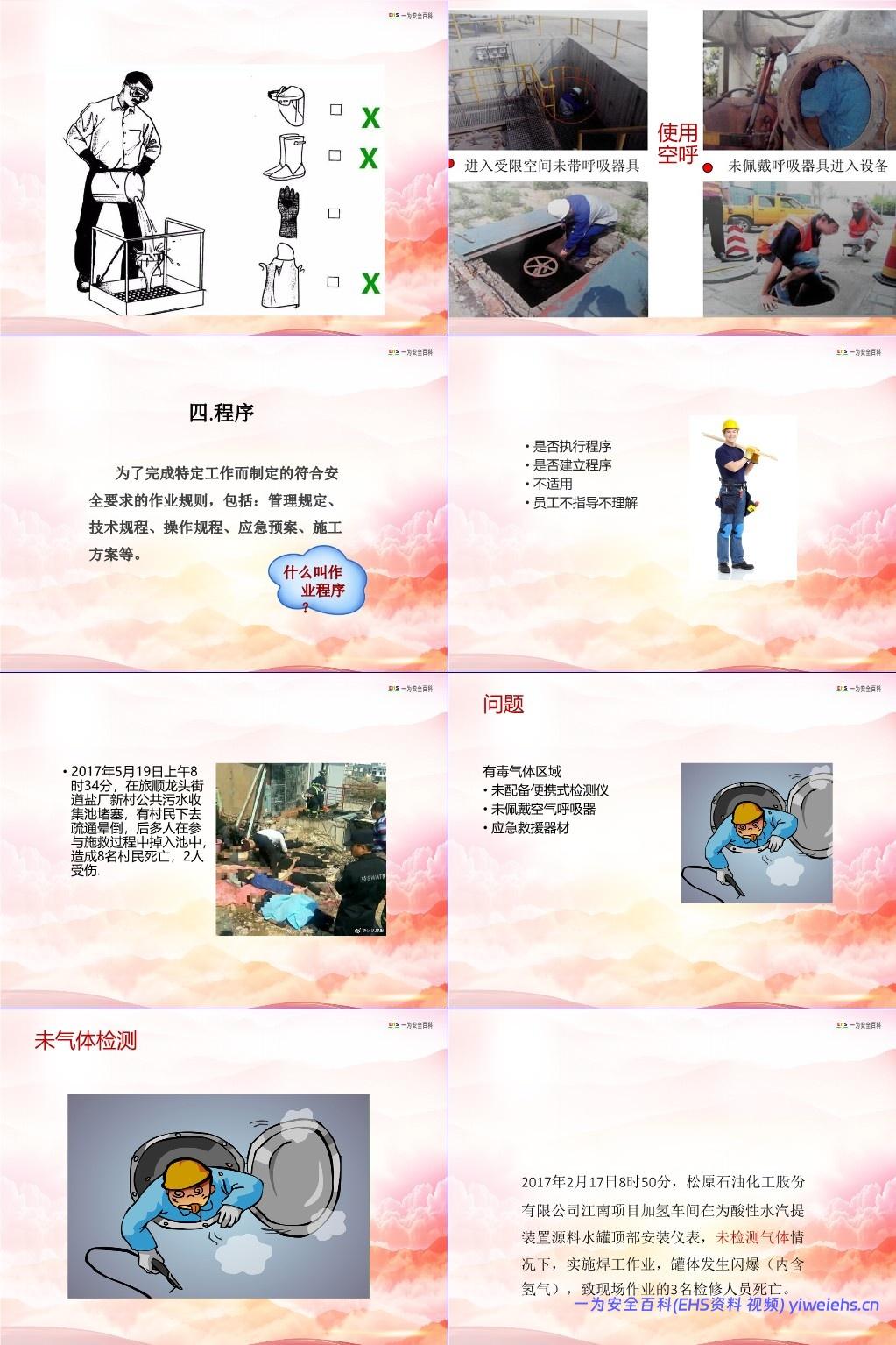

(三)事故隐患具体内容 事故隐患包含两方面内容:一是作业场所、设备设施、人的行为及安全管理等方面,不符合国家安全生产法律法规、标准规范和相关规章制度规定的情况;二是法律法规、标准规范及相关制度未明确规定,但企业在危害识别过程中,发现作业场所、设备设施、人的行为及安全管理等方面存在的缺陷。 二、隐患排查的必要性与风险演变 (一)排查的核心目的 隐患排查是消除安全隐患、保障生产工作安全的关键手段。若对隐患视而不见,就如同坐等事故发生。安全的本质是治理事故隐患,将风险控制在可接受范围之内。 (二)风险发展规律与数据警示 隐患的发展遵循特定路径,从潜在的事故隐患逐步演变为事件、未遂事故,最终可能酿成事故。据统计,为预防 1 起死亡事故,需消除 30000 个事故隐患;同时,存在 “30000 潜在事故隐患→3000 轻微伤害→300 轻伤→30 重伤→1 死亡” 的比例关系,这充分表明小隐患若不及时治理,极易酿成大事故。例如,罐车司机在罐体旋转时爬至罐口清除残余混凝土,最终头部绞入罐口死亡;山西石油 “3.4” 加油站内,加油工指挥货车倒车时被撞倒碾压,这些案例都印证了小隐患引发严重后果的必然性。 (三)全员参与的重要性 隐患排查需要全体员工积极参与,其目的包括:为员工提供参与安全活动的渠道和平台;满足隐患排查与治理工作的要求;提升员工的安全意识及能力;提高企业的本质安全水平;减少事故的发生。 三、隐患排查的核心内容 (一)人的不安全行为(占事故成因 96%) 杜邦事故成因统计显示,96% 的事故由人的不安全行为导致,主要体现在以下几方面:

- 人员位置和姿势不当

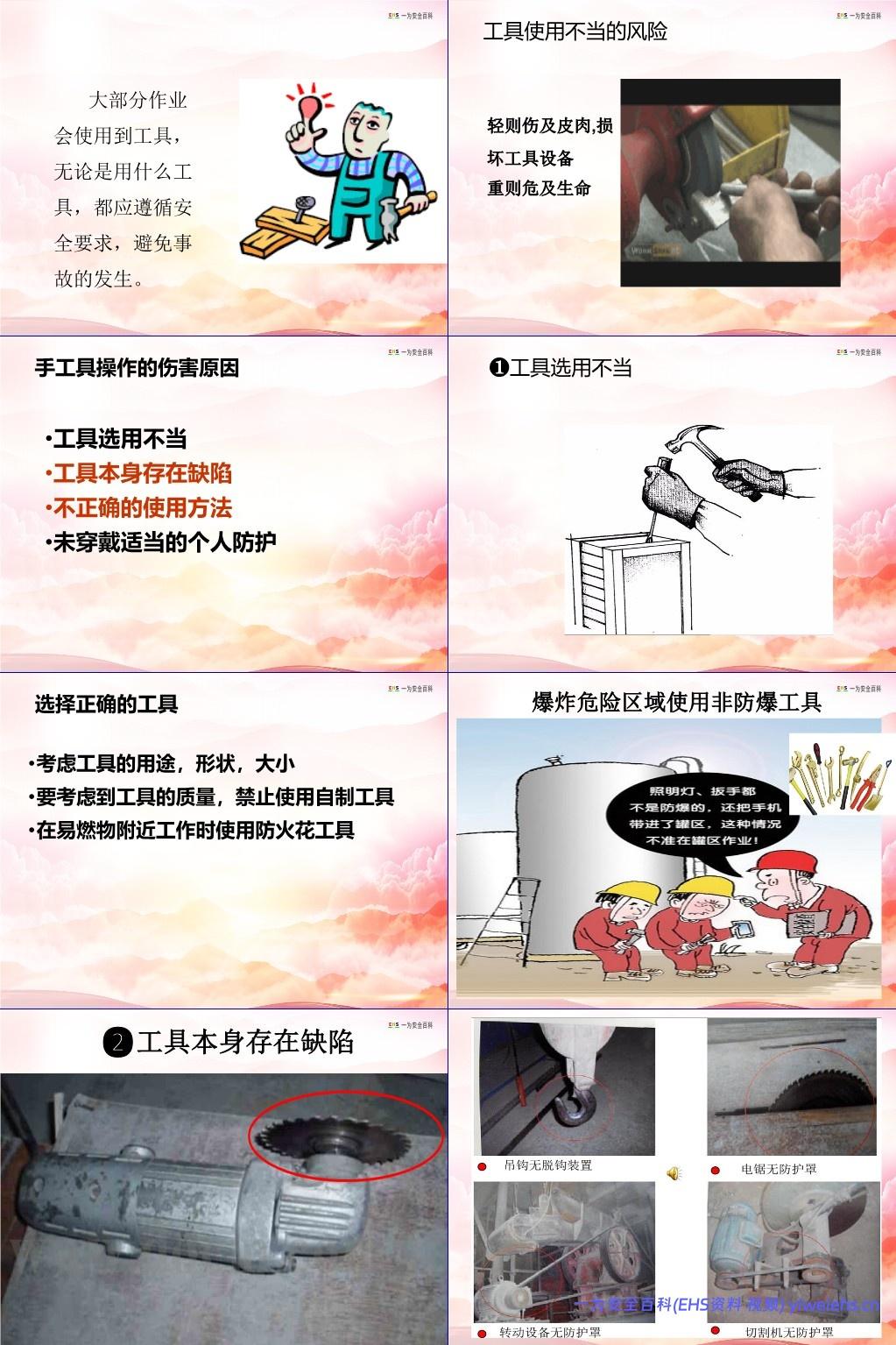

- 工具与设备使用不当

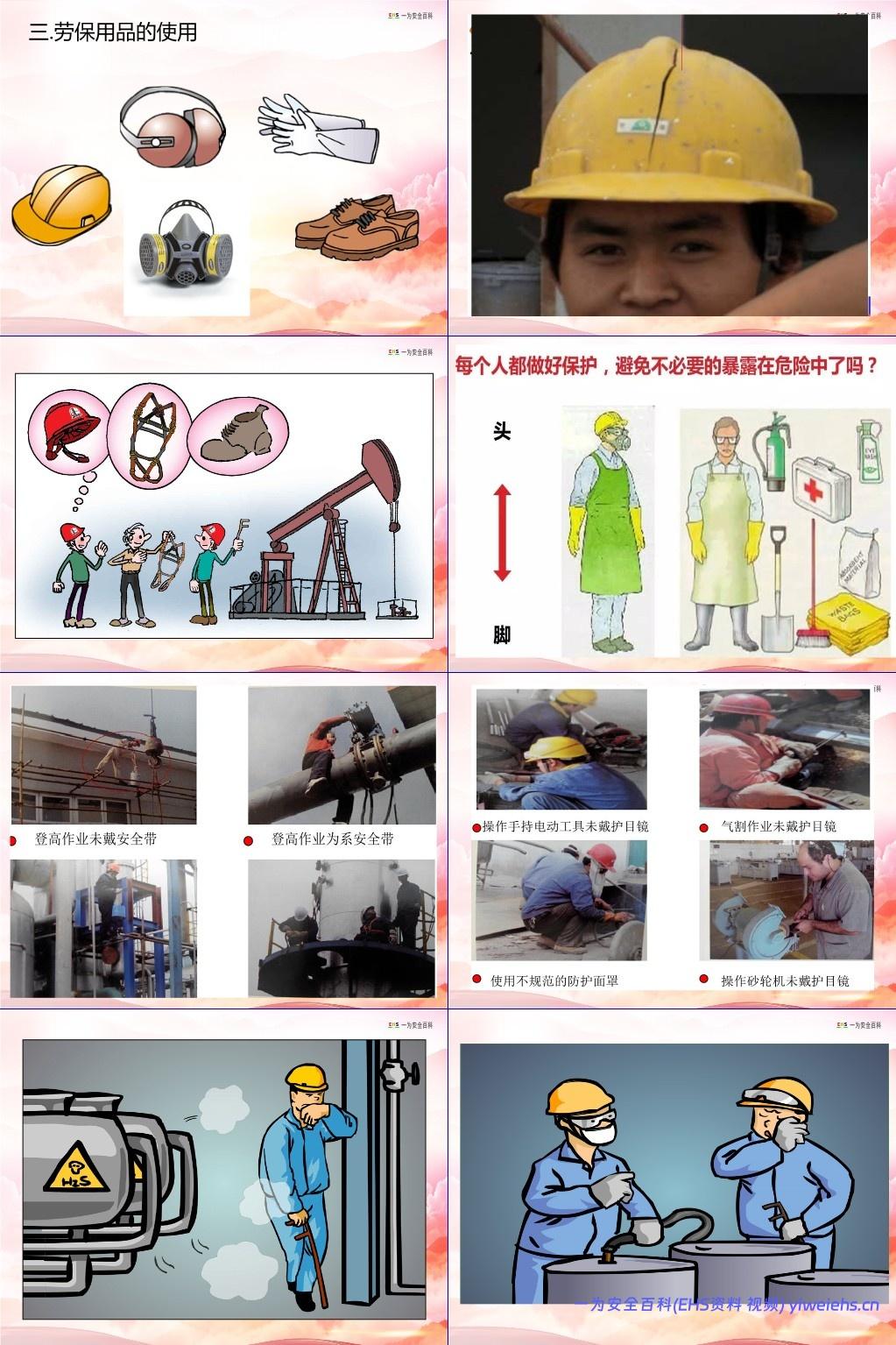

- 劳保用品使用不规范

- 违反作业程序

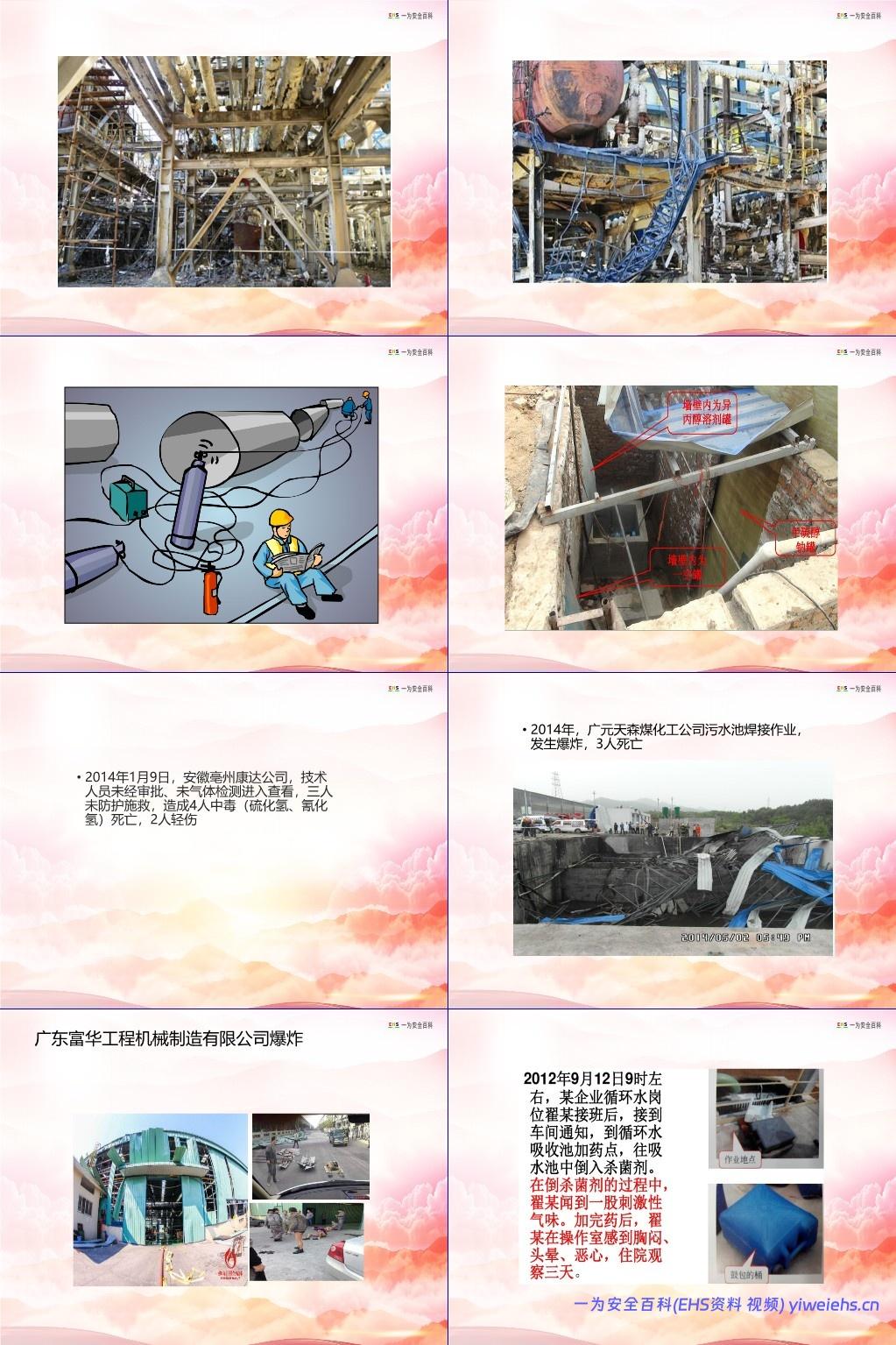

- 未建立或不执行作业程序,包括管理规定、技术规程、操作规程、应急预案、施工方案等。例如,2017 年旅顺公共污水收集池堵塞,村民未配备便携式检测仪、未佩戴空气呼吸器且无应急救援器材,贸然下池疏通,导致 8 人死亡、2 人受伤;2017 年松原石油化工股份有限公司在未检测气体的情况下,对酸性水汽提装置原料水罐顶部实施焊工作业,引发罐体闪爆,致 3 人死亡;2014 年安徽亳州康达公司技术人员未经审批、未检测气体进入危险区域,且三人未防护施救,造成 4 人中毒死亡;2014 年广元天森煤化工公司污水池焊接作业未按程序操作,发生爆炸致 3 人死亡。

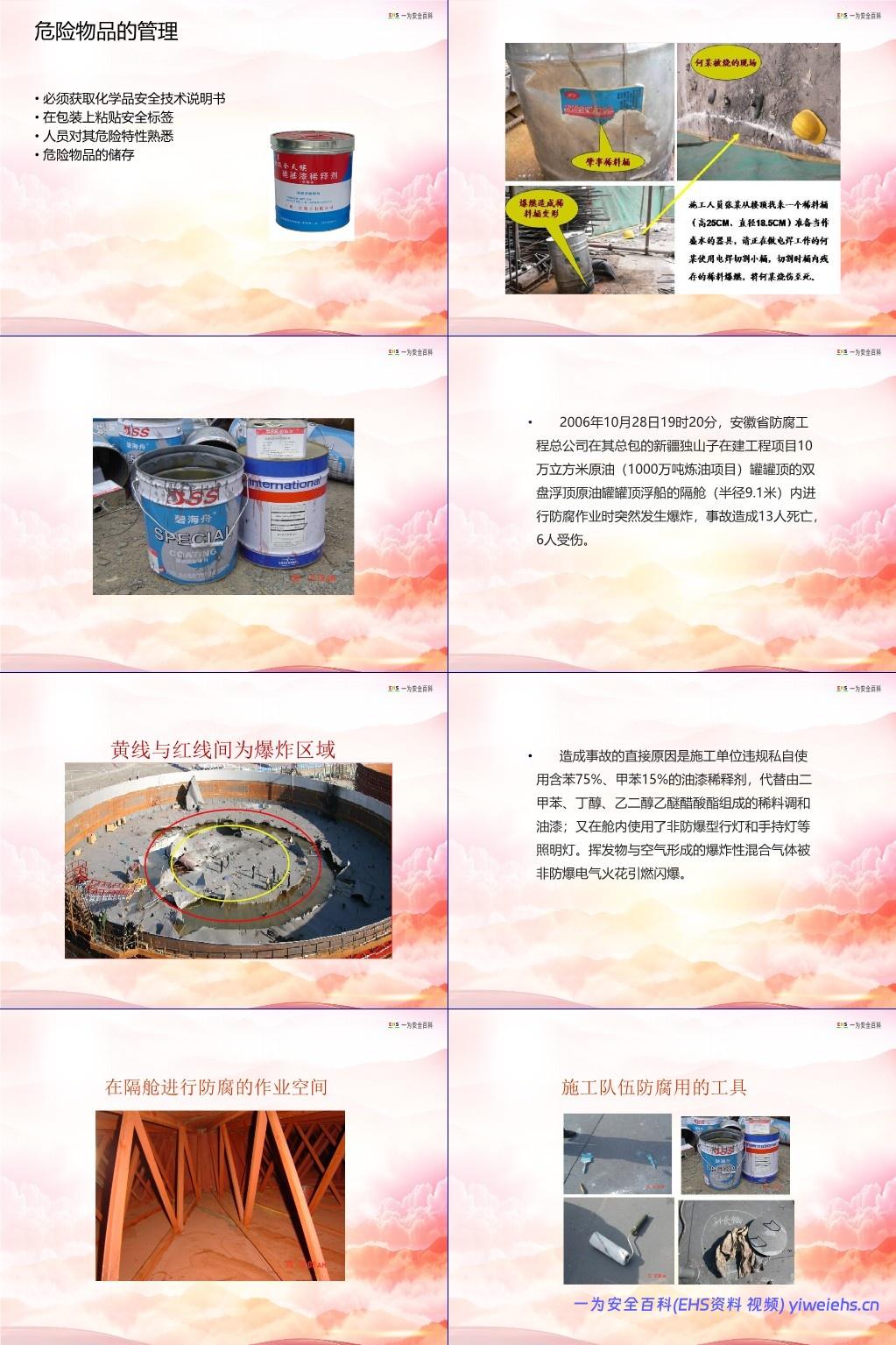

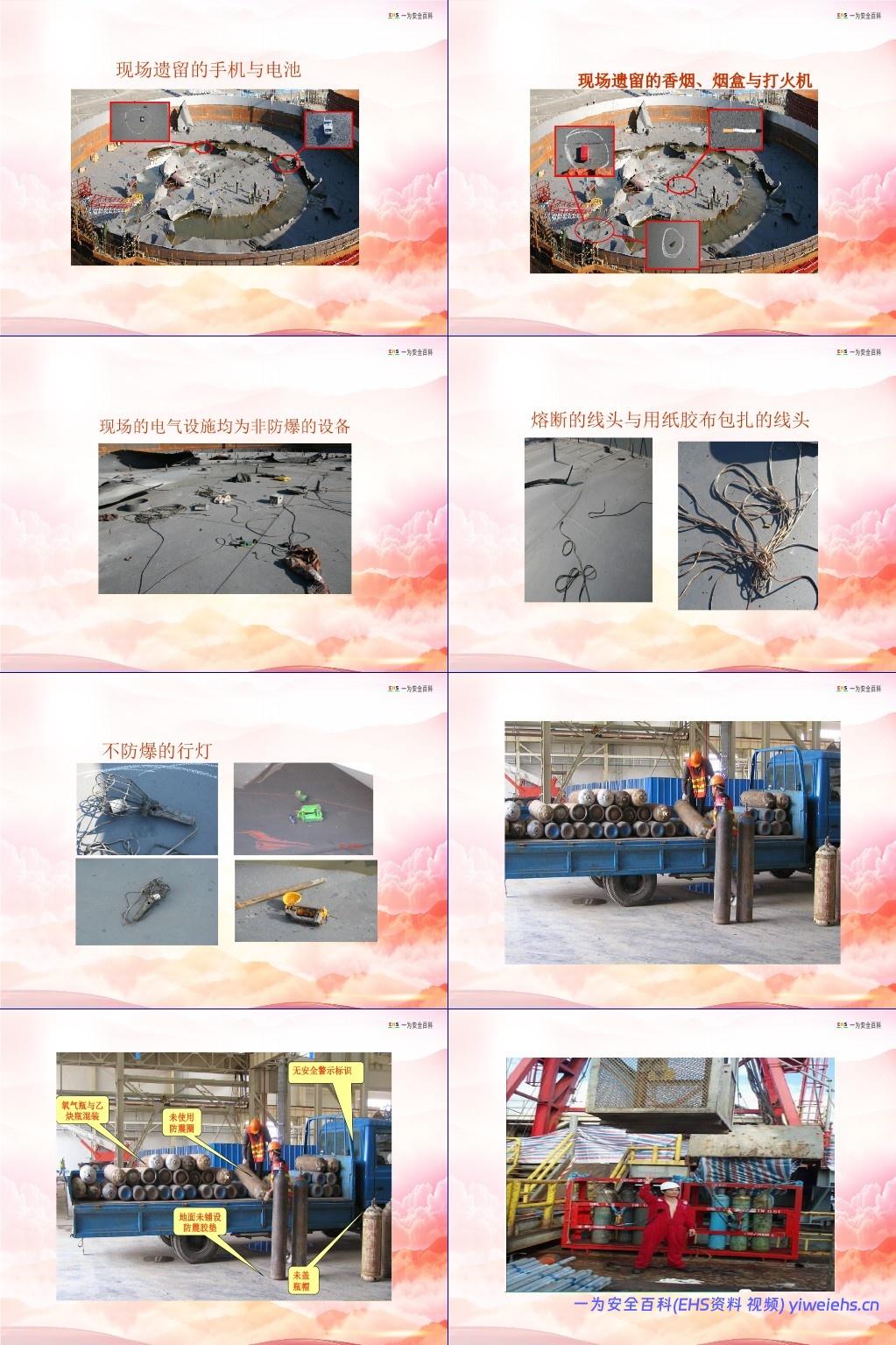

- 危险物品管理不当:未获取化学品安全技术说明书、未在包装上粘贴安全标签、人员不熟悉危险特性、储存不规范。如 2013 年施工人员将残留稀料的桶当作盛水器具,他人用电焊切割时引发爆燃,致 1 人死亡;2006 年新疆独山子在建原油罐防腐作业中,施工单位违规使用含苯和甲苯的油漆稀释剂,且使用非防爆照明,导致挥发物与空气混合后被电气火花引燃闪爆,造成 13 人死亡、6 人受伤。

(二)物及环境的不安全状态 依据 GB6441-86,物的不安全状态主要包括:

- 防护、保险、信号等装置缺乏或有缺陷:如无防护罩、无盖板、无护栏或护栏损坏、电气未接地、无报警装置、绝缘不良、无安全保险装置等。

- 设备、设施、工具、附件有缺陷:设计不当(通道门遮挡视线、安全间距不够等)、强度不足(机械或绝缘强度不够、起吊绳索不合要求)、设备带 “病” 或超负荷运转、维修调整不良(设备失修、地面不平、保养不当)。

- 个人防护用品用具缺少或有缺陷:未配备或配备的防护用品损坏、不合规。

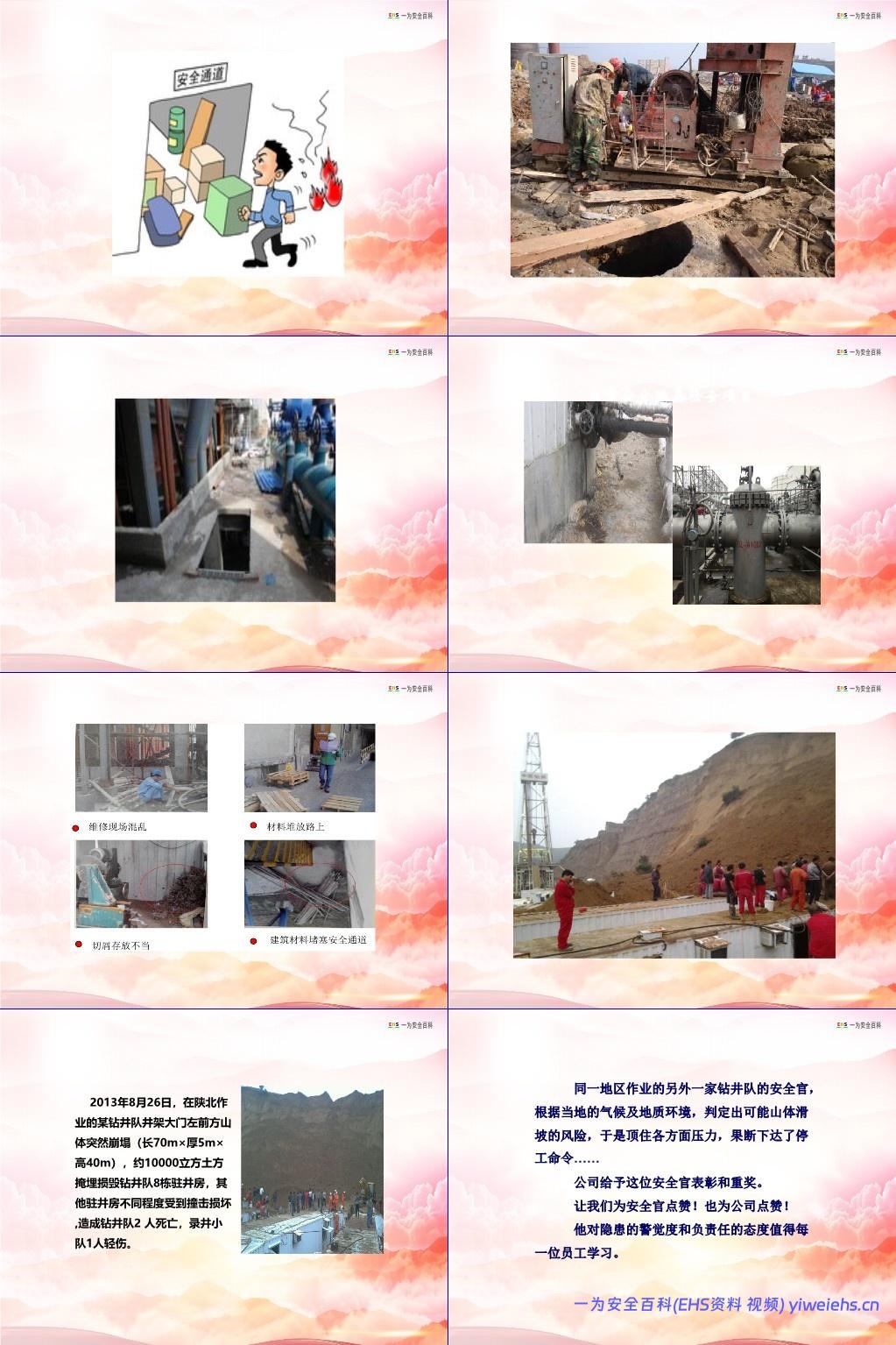

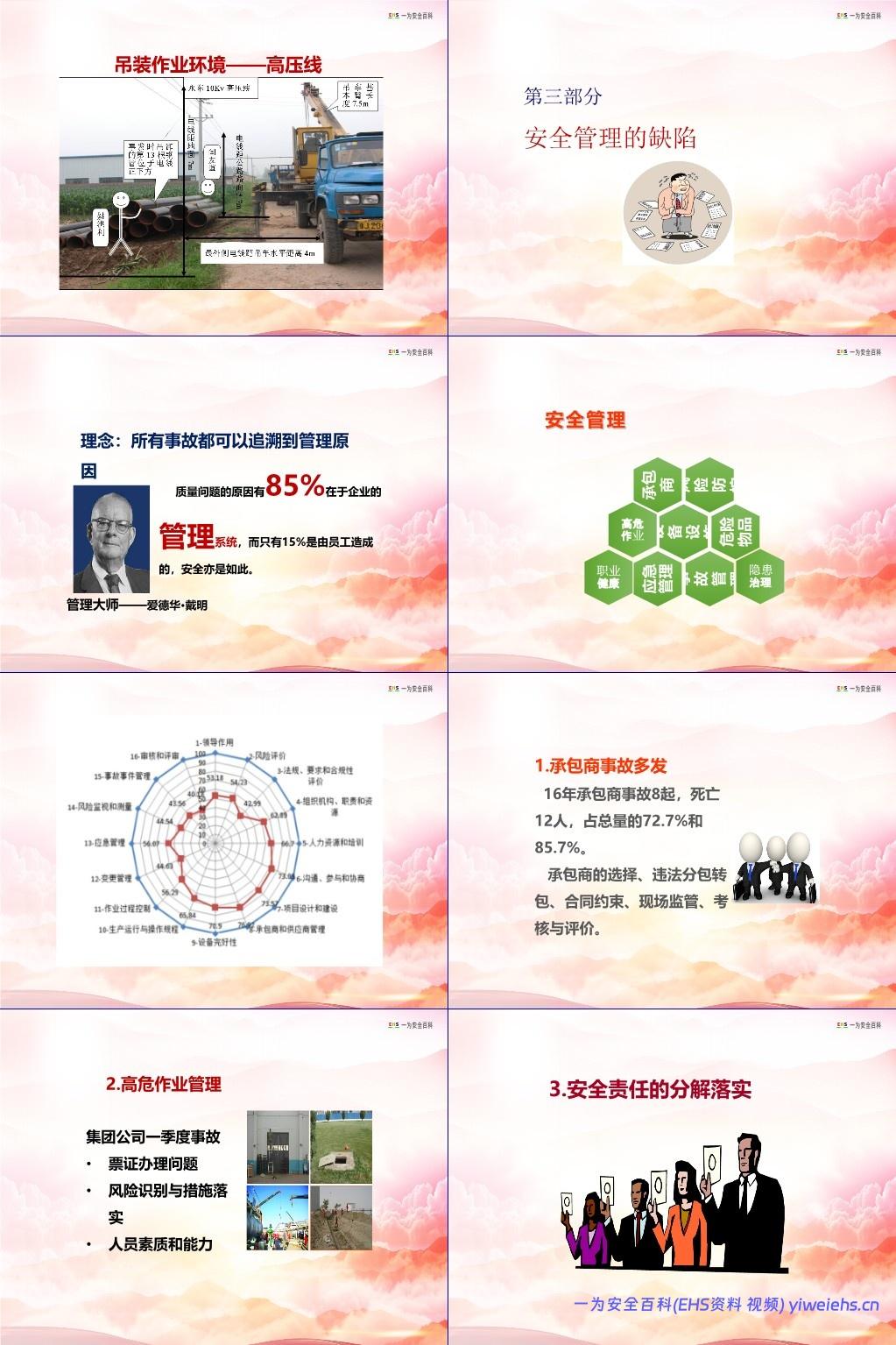

- 生产(施工)场地环境不良:工作场所布局不当或不整洁、环境拥挤或活动受限、高处或临边洞口无防护、照明不足或过强、通风不良、存在泄漏、通道阻塞等。例如,2013 年陕北某钻井队因山体崩塌,约 10000 立方土方掩埋驻井房,造成 2 人死亡;2009 年某单位吊卸钢管时,吊车钢丝绳碰到 10Kv 高压线,致 2 人触电死亡,均与环境或设备周边风险未管控有关。

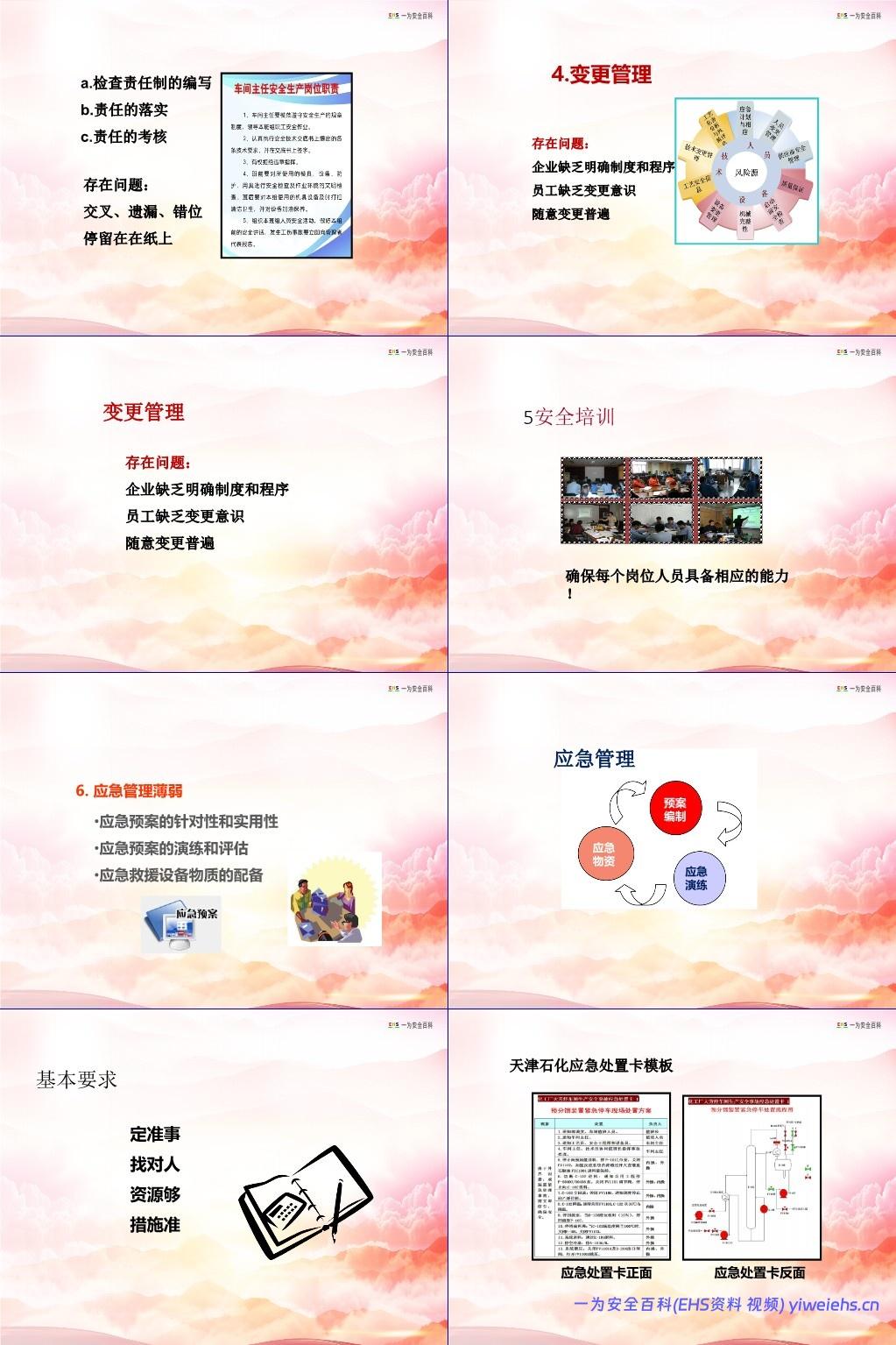

(三)安全管理的缺陷 管理大师爱德华・戴明提出,85% 的质量问题源于管理系统,安全问题亦如此,所有事故均可追溯到管理原因,主要缺陷包括:

- 承包商管理不足:2016 年承包商事故 8 起,死亡 12 人,占总量的 72.7% 和 85.7%,问题体现在承包商选择不当、违法分包转包、合同约束不力、现场监管缺失、考核与评价不到位。

- 高危作业管理漏洞:票证办理不规范、风险识别不全面、措施落实不到位、人员素质和能力不足,导致集团公司一季度事故频发。

- 安全责任落实不到位:责任存在交叉、遗漏、错位,仅停留在书面,未真正落实到具体人员,且缺乏有效的责任考核机制。

- 变更管理缺失:企业无明确变更制度和程序,员工变更意识薄弱,随意变更工艺、设备、人员等,增加安全风险。

- 安全培训不足:未确保每个岗位人员具备相应安全能力,培训内容与实际需求脱节,培训效果不佳。

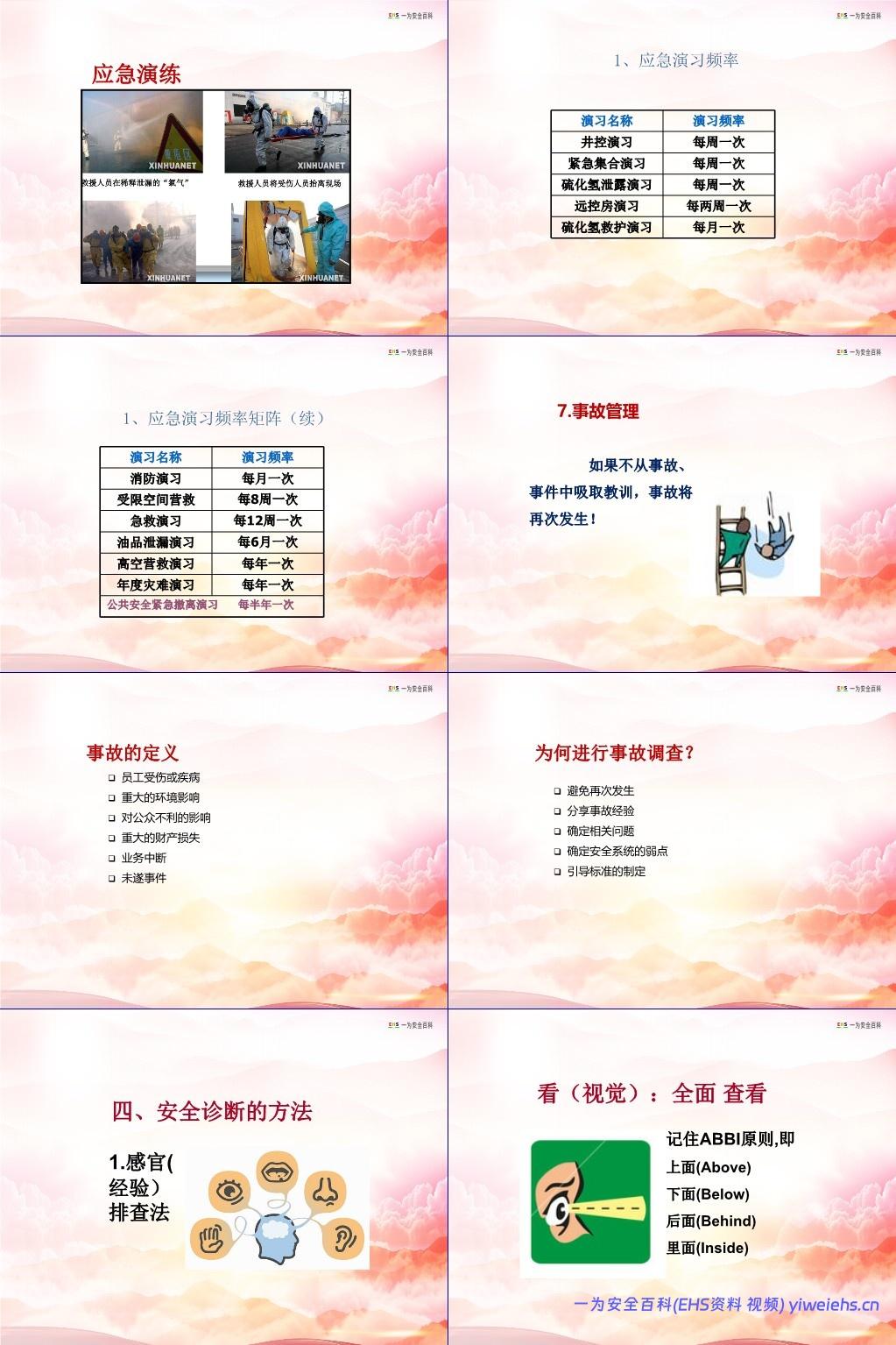

- 应急管理薄弱:应急预案针对性和实用性差、演练和评估不到位、应急救援设备物资配备不足。应急演习需按规定频率开展,如井控、紧急集合、硫化氢泄露演习每周 1 次,消防、硫化氢救护演习每月 1 次等;应急处置需 “定准事、找对人、资源够、措施准”,如化工厂预分馏装置紧急停车需明确处置步骤、负责人。

- 事故管理不规范:未从事故、事件中吸取教训,未通过事故调查确定安全系统弱点、引导标准制定,导致同类事故重复发生。事故包括员工受伤或疾病、重大环境影响、公众不利影响、重大财产损失、业务中断及未遂事件等类型,调查目的是避免事故再次发生、分享经验、确定问题及系统弱点。

四、安全隐患诊断方法 (一)感官(经验)排查法 借助人体感官结合经验判断隐患,需遵循 ABBI 原则(查看上面 Above、下面 Below、后面 Behind、里面 Inside):

- 视觉(看):全面查看作业现场、设备设施、人员行为等,识别是否存在防护缺失、环境杂乱、操作不当等问题。

- 听觉(听):留意设备运行是否有异常声音,如异响、杂音,判断设备是否存在故障。

- 嗅觉(闻):察觉是否有异常气味,如有毒有害气体气味、易燃易爆物质气味,及时发现气体泄漏等隐患。

- 触觉(摸):触摸设备表面,感受是否有异常温度(过热或过冷)或振动,判断设备运行状态是否正常。

(二)联想法 从现场细微问题出发,联想背后可能存在的管理漏洞,如发现员工操作不规范,可进一步分析是否存在知识缺失、培训不足、制度缺失、责任未落实、检查失控、设备管理不到位、考核缺失、人员能力不足等问题。 (三)安全检查表法 针对不同作业类型制定专项检查表,逐一核查,确保无遗漏:

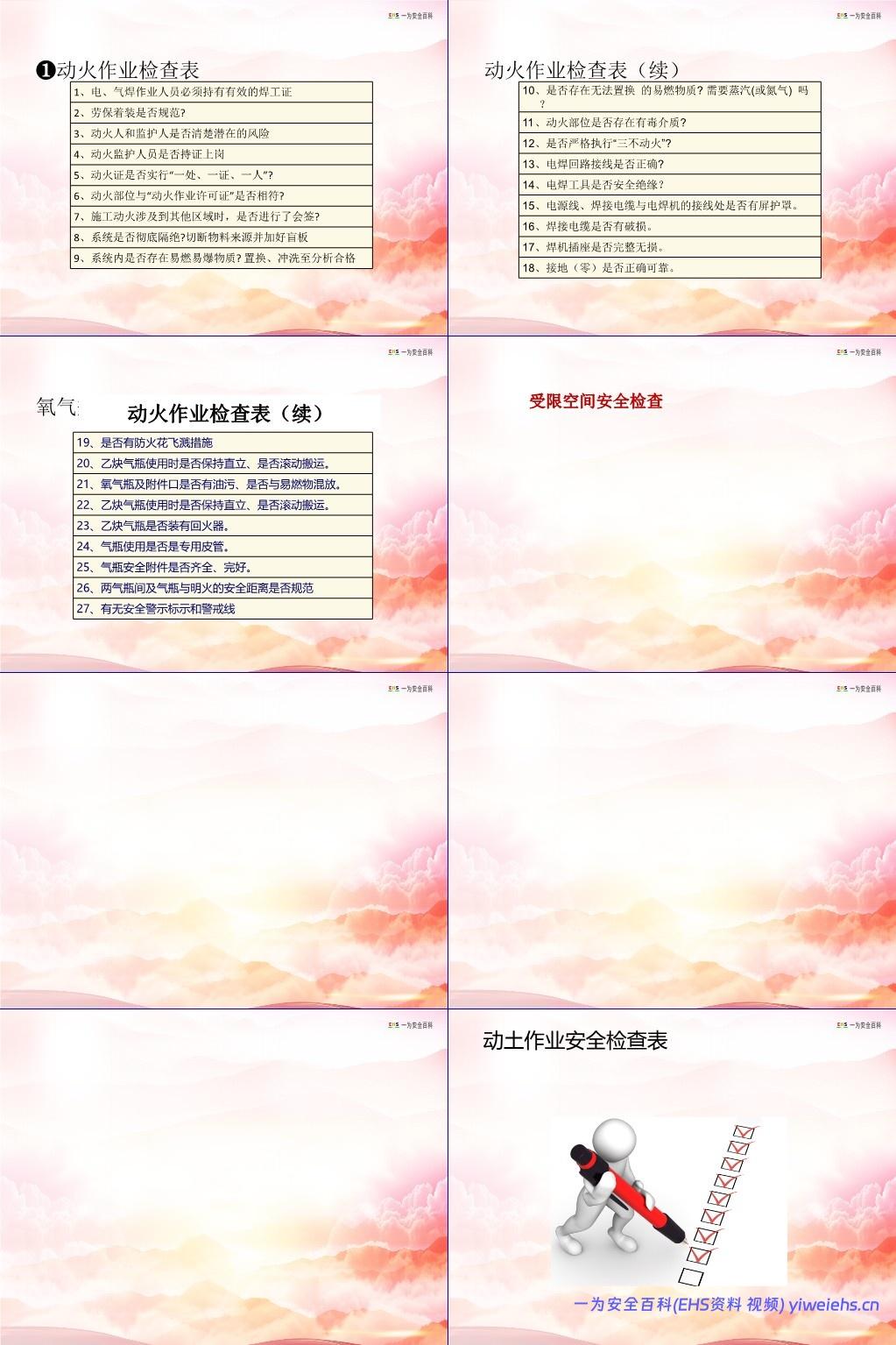

- 动火作业检查表:涵盖作业人员资质(焊工证、监护证)、劳保着装、风险认知、动火证管理(一处一证一人)、系统隔绝(加盲板)、物料置换与分析、防火花措施、气瓶管理(乙炔瓶直立、回火器配备、安全距离)等 27 项内容。

- 受限空间安全检查表:包括工艺处理(吹扫、蒸煮、置换、加盲板)、自聚物设备加热试验、防毒面具佩戴、安全电压使用(金属容器内≤12V)、转动部件断电防护、交叉作业防护、警示标识设置、照明与通风、作业许可办理等 19 项检查要点。

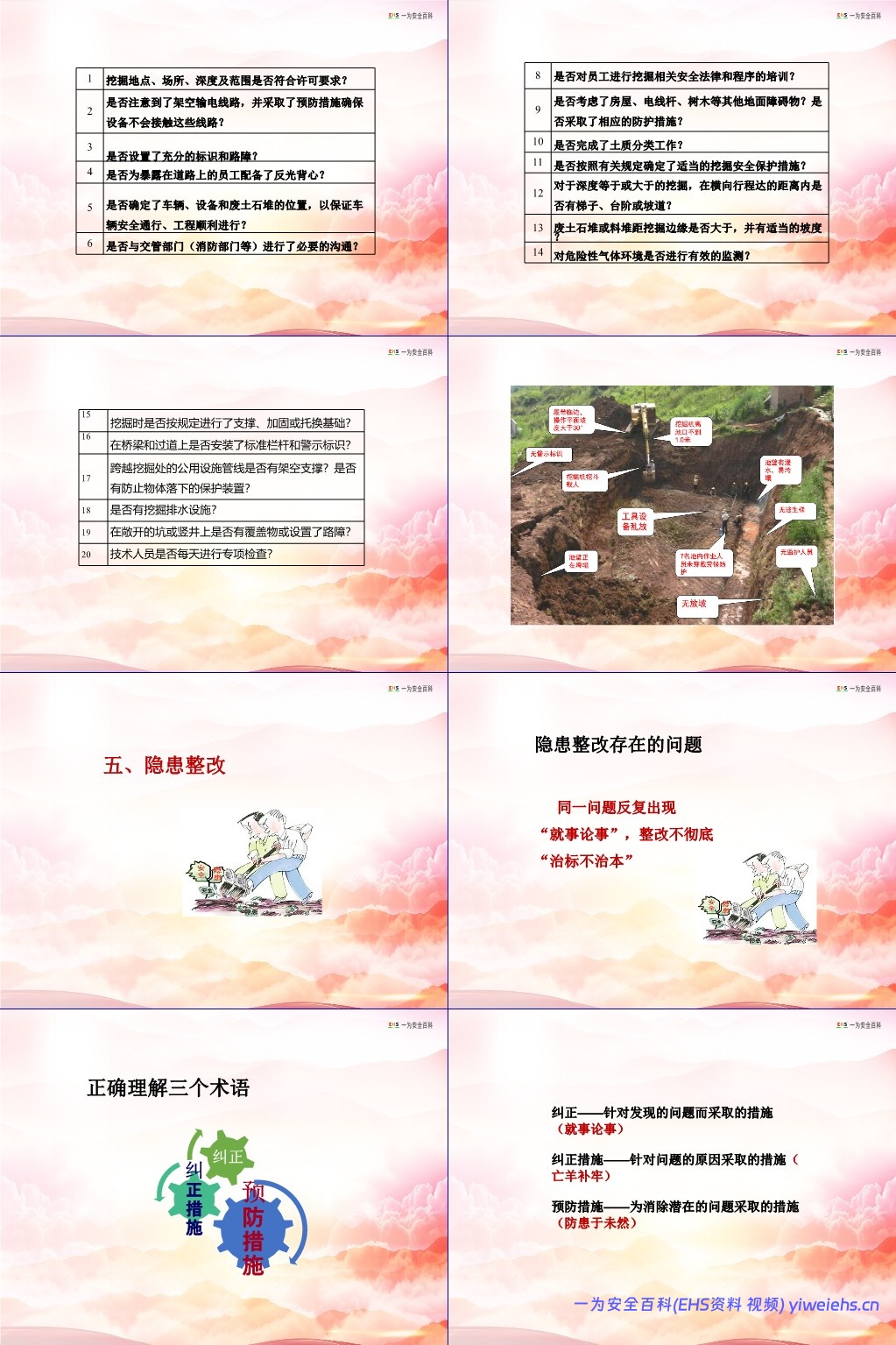

- 动土作业安全检查表:涉及作业范围合规性、架空线路防护、标识与路障设置、员工反光背心配备、车辆设备定位、部门沟通、员工培训、土质分类、挖掘防护措施、梯子或坡道设置、废土石堆距离、气体监测、支撑加固、栏杆与警示标识、管线架空支撑、排水设施、坑井覆盖、专项检查等 20 项内容。

五、隐患整改要点 (一)整改常见问题 同一隐患反复出现,整改仅 “就事论事”,未深挖根源,导致 “治标不治本”,无法从根本上消除隐患。 (二)正确整改措施 需明确三个关键术语,采取分层整改:

- 纠正:针对已发现的具体问题采取即时措施,如修复损坏的防护罩,属于 “就事论事” 的短期处理。

- 纠正措施:针对问题产生的原因采取措施,如因员工未培训导致操作不当,需组织专项培训,实现 “亡羊补牢”。

- 预防措施:为消除潜在问题提前采取措施,如定期检查设备、开展风险预判培训,达到 “防患于未然” 的效果。