【PPT】 2025危化品企业典型事故案例及常见隐患分析课件预览:

【PPT】 2025危化品企业典型事故案例及常见隐患分析课件内容介绍:

该文档由中国化学品安全协会于 2025 年 9 月 30 日发布,围绕危化品企业 “屡查屡犯” 安全问题展开,通过典型事故案例剖析、常见隐患分类梳理,提出针对性防控建议,旨在整治安全问题、防控化工企业安全风险。

一、2025 年上半年及近年典型事故案例

(一)2025 年上半年重点事故

文档详细列举多起 2025 年危化品企业事故,涵盖江苏、河南、山东、河北、湖北等地,具体信息如下:

| 故发生日期 | 事故企业 | 伤亡情况 | 事故概况 | 事故类型 |

|---|---|---|---|---|

| 2025 年 3 月 11 日 | 江苏惠利生物科技有限公司 | 8 人死亡、4 人受伤 | 在现有中试车间非法试验生产 2 – 碘酰基苯甲酸,产品晾干收集过程中爆炸 | 其他爆炸 |

| 2025 年 3 月 20 日 | 河南周口红旗生物科技有限公司 | 6 人死亡、3 人受伤(3 月 25 日二次爆炸致 1 名挖掘机司机死亡) | 将厂房出租后经两次转包,非法生产中因反应釜蒸馏超温导致酰基叠氮化物分解爆炸 | 容器爆炸 |

| 2025 年 4 月 22 日 | 菏泽帝捷化工股份有限公司 | 3 人失联、3 人受伤 | 二车间离心机维修时发生闪爆,车间生产叠氮磷酸二苯酯,原料含叠氮钠 | 其他爆炸 |

| 2025 年 5 月 27 日 | 山东友道化学有限公司 | 10 人死亡、2 人失联、19 人受伤 | 自行开发的 2 – 硝基 – 3 – 甲基苯甲酸连续流生产工艺有缺陷,用不合格原料致物料积聚堵塞,管链机中硝化物挤压摩擦蓄热升温爆炸 | 其他爆炸 |

| 2025 年 5 月 30 日 | 河北衡水建民纤维素有限公司 | 5 人死亡、2 人受伤 | 煮洗车间煮洗釜爆炸 | 容器爆炸 |

| 2025 年 9 月 2 日 | 湖北襄阳龙佰襄阳钛业有限公司 | 5 人死亡、1 人受伤 | 硫酸生产线停车检修后点火生产,低温余热系统脱盐水加热器漏酸,拆除人孔时爆裂 | 其他爆炸 |

(二)近年典型事故

除 2025 年案例外,文档还提及多起近年事故,如 2024 年厦门金达威维生素有限公司 “1・11” 污水处理池闪爆事故(4 人死亡、2 人受伤)、锦州天龙新材料股份有限公司 “8・19” 污水井清污中毒窒息事故(3 人死亡);2023 年山东某企业 RTO 蓄热焚烧装置施工闪爆事故、河北某企业废水储罐打磨作业闪爆事故(3 人死亡);2022 年江西某公司三氯化磷生产厂房液氯气化器动火作业热水箱爆裂事故(1 人死亡)、河南某化工有限公司煤焦油加氢装置原料罐焊接着火事故(3 人死亡)等,这些事故多与特殊作业违规、风险辨识不足等相关。

二、危化品企业 “屡查屡犯” 突出问题

(一)作业安全管理问题

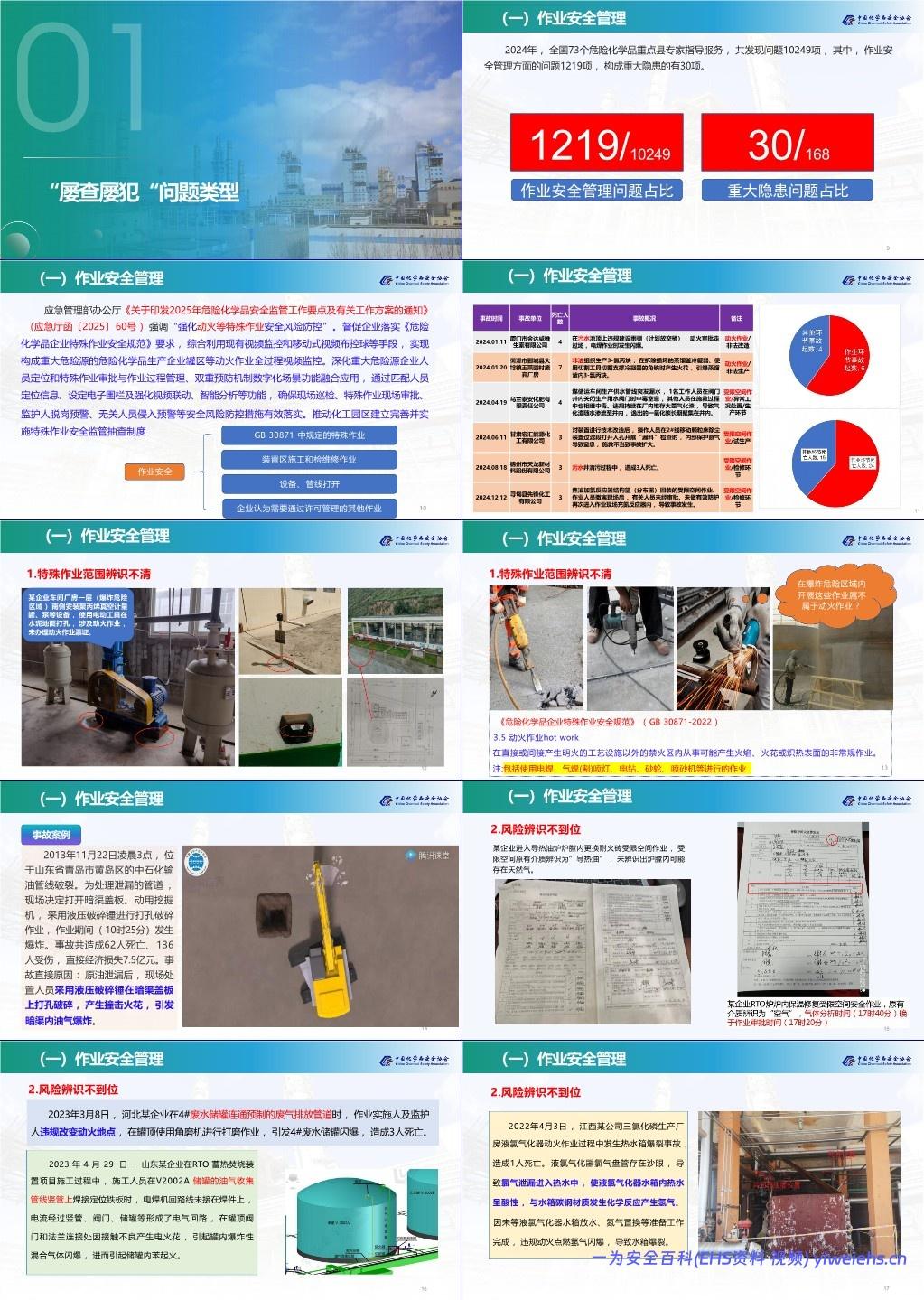

问题数据:2024 年全国 73 个危化品重点县专家指导服务,发现 10249 项问题,作业安全管理问题 1219 项(占比约 11.9%),其中重大隐患 30 项(占重大隐患总数 168 项的 17.9%)。作业环节死亡人数 24 人,事故起数 6 起,均高于其他环节(死亡 15 人、事故 4 起)。

具体问题表现

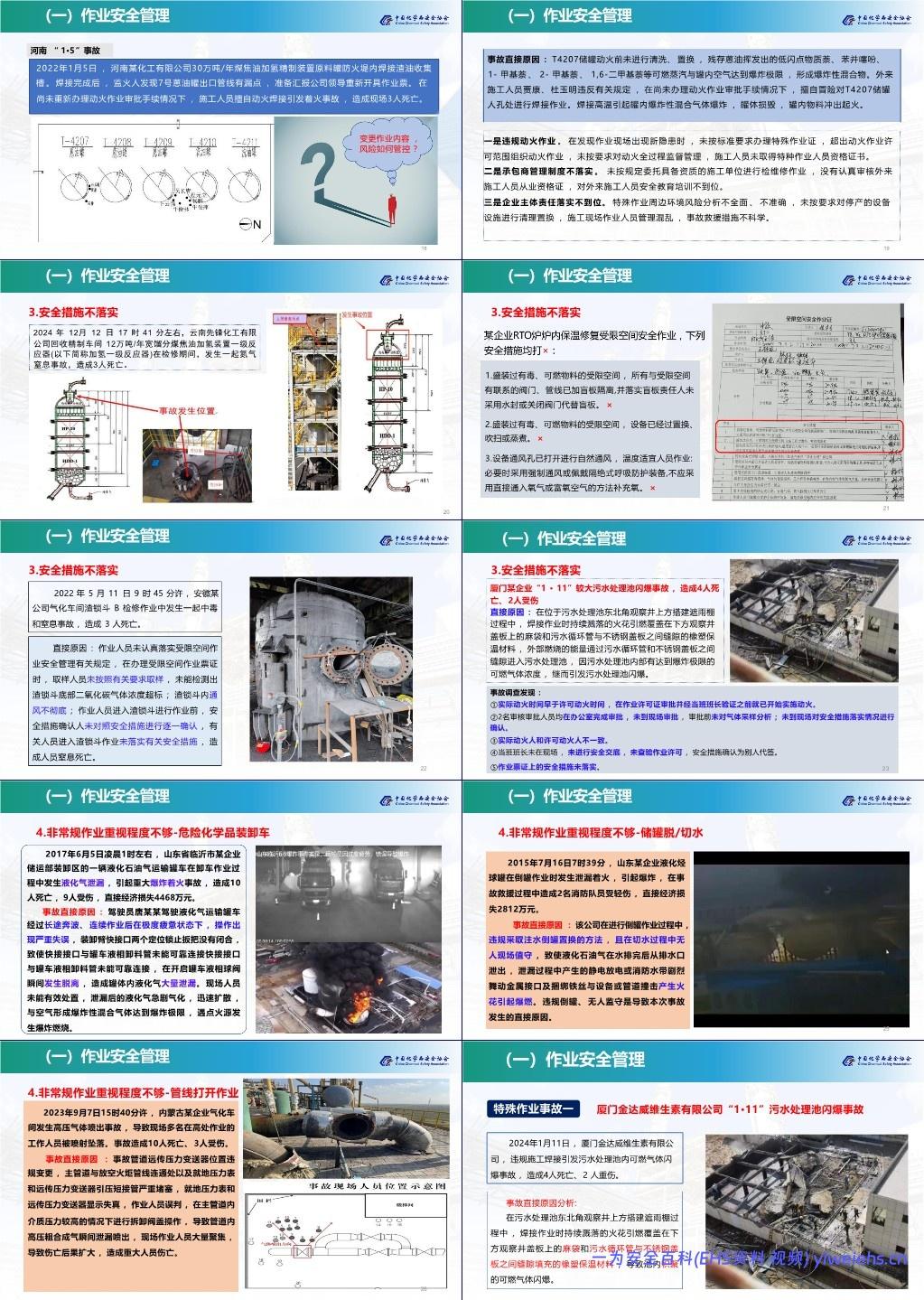

特殊作业范围辨识不清:如某企业在爆炸危险区域用电动工具打孔(属动火作业)却未办动火票,不符合《危险化学品企业特殊作业安全规范》(GB 30871-2022)中动火作业定义;2013 年青岛黄岛中石化输油管线泄漏事故,处置时用液压破碎锤在暗渠盖板打孔产生火花引发爆炸,也是因未辨识作业属动火范畴。

风险辨识不到位:某企业进入导热油炉炉膛受限空间作业,未辨识出可能存在的天然气;某企业 RTO 炉炉内保温修复作业,气体分析时间晚于审批时间;2023 年山东某企业施工中电焊机回路线未接焊件产生电火花引发罐内苯起火,2022 年江西某公司液氯气化器动火前未完成准备工作点燃氢气闪爆等,均因风险辨识不足。

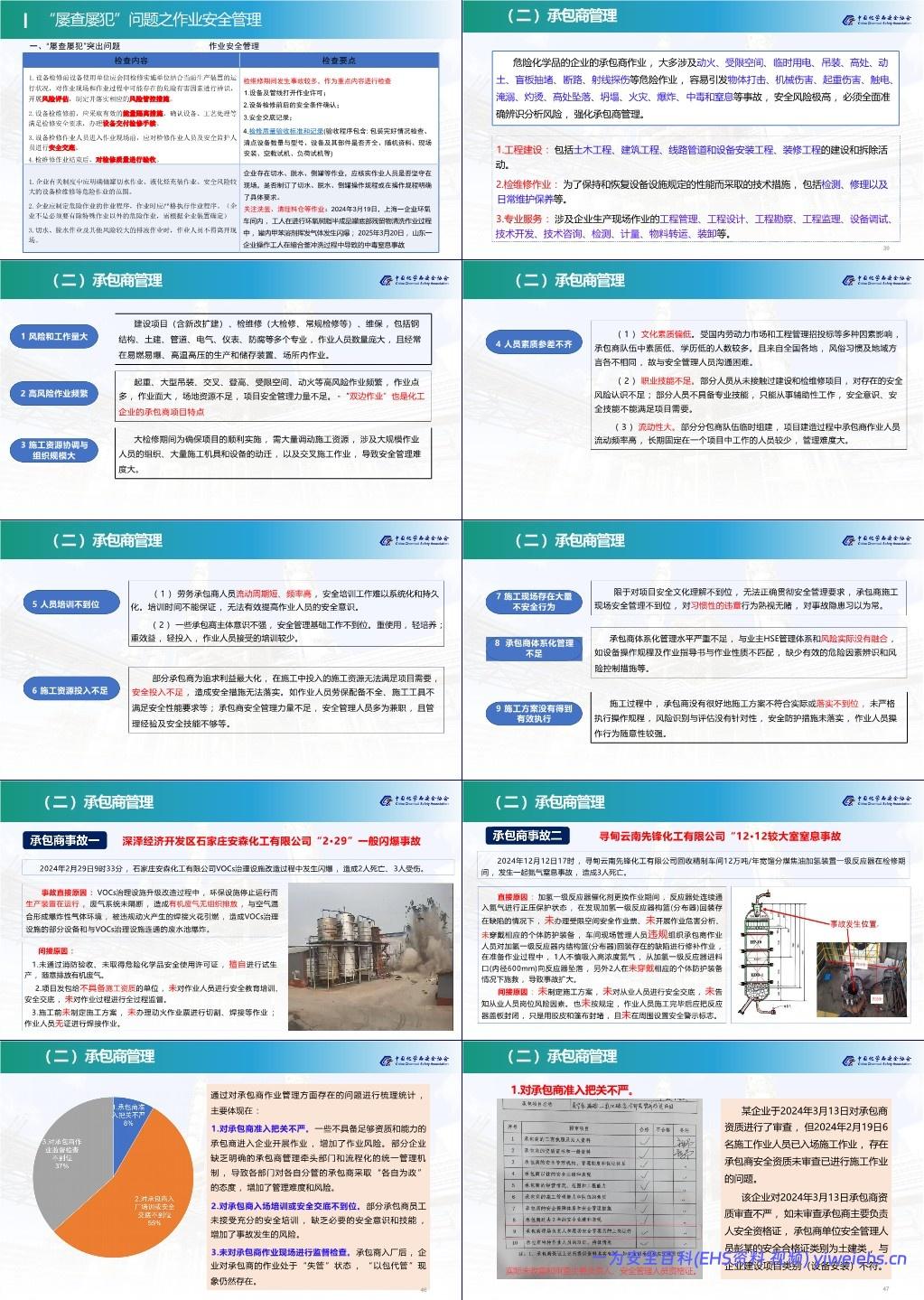

安全措施不落实:2024 年云南先锋化工反应器检修氮气窒息事故(3 人死亡),未按要求加盲板隔离、置换设备、正确通风;2022 年安徽某公司渣锁斗检修中毒窒息事故(3 人死亡),取样检测不规范、通风不彻底、安全措施未确认;厦门某企业 “1・11” 事故中,动火时间早于许可时间、审批人未到现场、动火人不符、安全措施未落实等。

非常规作业重视不足:2017 年山东临沂液化石油气罐车卸车时快接接口未可靠连接致泄漏爆炸(10 人死亡、9 人受伤);2015 年山东某企业液化烃球罐倒罐违规注水且无人值守致泄漏着火;2023 年内蒙古某企业气化车间因压力误判拆卸阀盖致高压气体喷出(10 人死亡、3 人受伤)。

(二)承包商管理问题

承包商作业特点:风险和工作量大,涉及多专业作业,人员多且在危险场所作业;高风险作业频繁,如起重、吊装、受限空间等,交叉作业多;施工资源协调与组织规模大,大检修时人员、设备调动多;人员素质参差不齐,文化、技能水平低,流动性大;人员培训不到位,培训时间不足、内容不系统;施工资源投入不足,劳保、工具不达标,安全管理人员兼职;施工现场不安全行为多,方案落实差、操作随意;体系化管理不足,与业主 HSE 体系融合差。

具体问题案例:2024 年石家庄安森化工 VOCs 治理设施改造闪爆事故(2 人死亡、3 人受伤),项目发包给无资质单位,未培训交底、无施工方案、无证动火;2024 年云南先锋化工反应器检修氮气窒息事故(3 人死亡),未制定方案、未交底、未设警示标志;某企业 2024 年 2 月承包商入场作业,3 月才审查资质且审查不严;2019 年某气体公司停产检修时雇佣无资质人员动火,未置换检测致乙炔气柜闪爆(3 人死亡);某企业承包商交底记录缺关键内容、无签字。

(三)报警管理问题

常见问题:报警值设置不合理,如液位低限设为 0%、高限设为 100%,高低限报警值与联锁值顺序颠倒;报警记录不规范,某企业报警记录表无 “报警原因” 栏,部分记录以现象描述代替原因分析,自控系统未记录存储报警信息;未定期统计分析报警,未借助系统优化报警设置;报警处置不当,如中控室关闭可燃有毒气体报警声音,随意修改报警值,对报警习以为常。

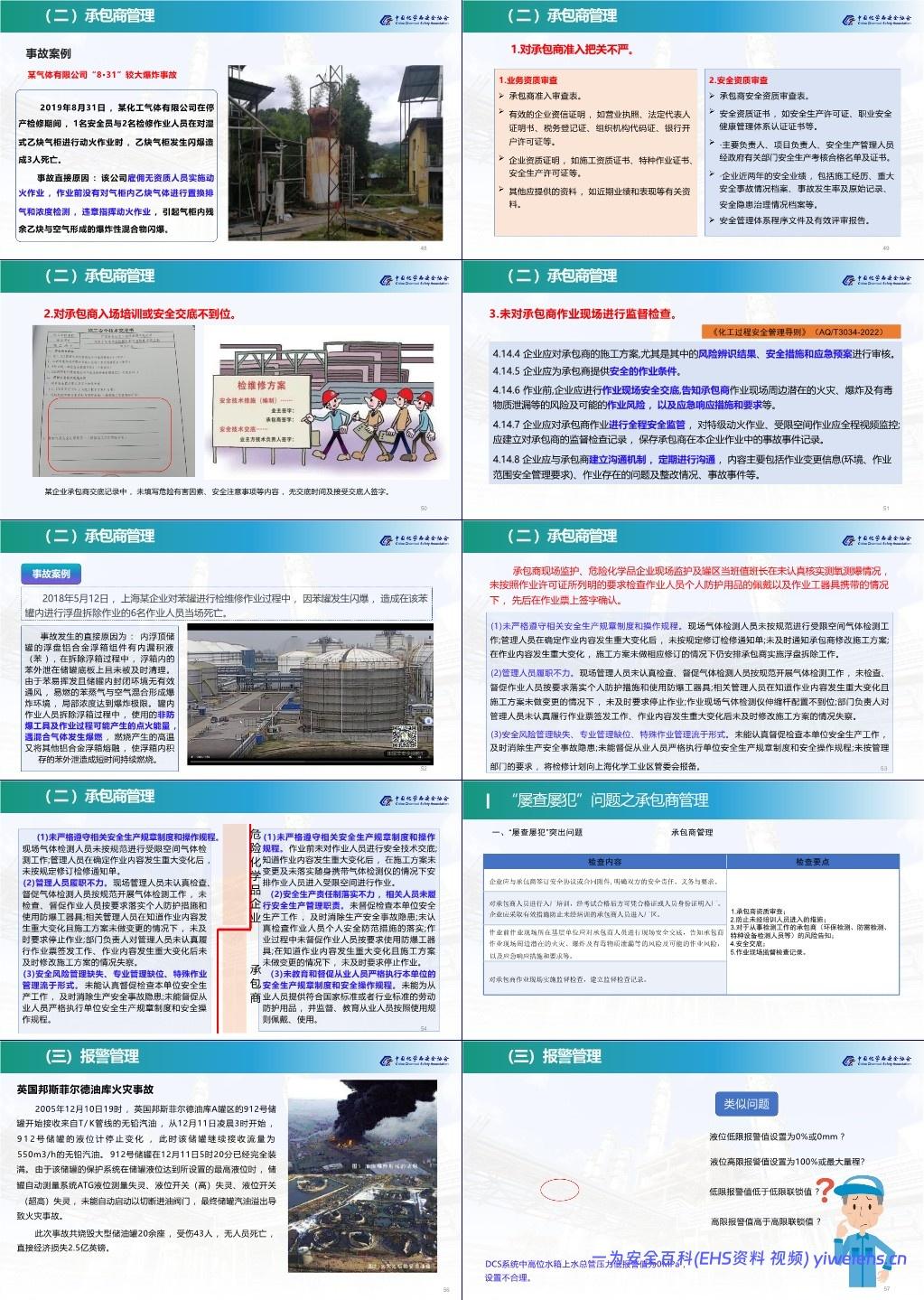

事故案例:2024 年四川西艾氟科技反应釜爆炸事故(3 人死亡),温度低报警异常时未识别风险、未评估异常工况;2024 年湖北雪飞化工硝化棉煮洗锅爆炸事故(3 人死亡),DCS 系统无低液位报警及联锁,需手动操作;2018 年河北盛华化工 “11・28” 爆燃事故(24 人死亡、21 人受伤),中控室关闭报警声音,安全投入不足;2005 年英国邦斯菲尔德油库火灾,储罐液位计、开关失灵致汽油溢出爆炸。

相关要求:《关于加强化工企业泄漏管理的指导意见》《关于加强化工过程安全管理的指导意见》《化工过程安全管理导则》(AQ/T 3034-2022)及《刑法修正案(十一)》均对报警管理有明确规定,要求规范报警记录处理、异常工况预警、优化报警设置,关闭破坏报警设备可追究刑责。

(四)违章操作问题

问题表现:违规操作普遍,如内蒙古某企业检修后开车未按规程气密置换,浙江某公司用工具疏通堵塞阀门致物料爆炸;操作规程不完善或缺失,山东某企业双氧水抽油作业无规范规程;案例众多,2024 年福建某企业离心机未通氮气保护致起火(1 人死亡),2025 年某生物科技公司离心机岗位起火(1 人失联),2024 年安徽某药业公司离心机未接氮气管致闪爆(1 人死亡),2024 年山西阳煤丰喜肥业导淋排液后未关阀致煤气泄漏中毒(2 人死亡、2 人受伤),2024 年辽宁北方煤化工取样未穿防护用品致中毒(2 人死亡),2024 年漳州奇美化工取样管道堵塞泄漏致苯酚中毒(2 人死亡、1 人受伤)等。

(五)人员资质问题

突出短板:一线操作人员约 30% 为初中及以下学历,高级技工占比仅 5%(日本 40%、德国 50%);部分企业管理人员专业不符,如江苏响水 “3・21” 事故企业 73% 一线人员初中以下学历,四川宜宾恒达科技 “7・12” 事故车间副主任小学文化,辽宁盘锦浩业化工 “1・15” 事故车间主任学海关报关,鲁西化工 “5・1” 事故化工事业集团总经理学财务。

具体问题:人员资质不达标,主要负责人、安全管理人员、高风险岗位操作人员学历或资质不符合要求,如 2024 年宁夏某公司管理人员、技术人员不了解工艺和物料危险性,操作人员仅口头培训;特种作业人员持证上岗率低,2024 年 73 个重点县 168 项重大隐患中 27 项为此类问题,原因包括企业对取证范围不清、人员流动大、培训不及时、培训机构问题;企业不愿投入人员成本,负责人对化工高风险和专业性认识不足。

学历要求:主要负责人和分管安全负责人需化工类大专及以上学历;专职安全管理人员需化工安全相关大专及以上学历、中级及以上职称等;高风险岗位操作人员需化工职业教育背景等,涉爆炸危险性化学品装置操作人员需化工类大专及以上学历;新招一线人员需化工职业教育背景或高中及以上学历。

(六)变更管理问题

制度与执行问题:制度层面,存在应付检查、职责不细、范围不全、程序缺失、与其他制度交叉不清等问题;执行层面,应履行变更手续未履行、未做风险分析或分析不全面、变更后未告知培训更新信息;企业未识别变更或故意不执行,因变更定义不明、范围未提及、流程复杂嫌麻烦。

事故案例:2024 年锦州某精细化工公司改造生产线生产原料药,未论证设计变更、未验收,自动化程度低、设备材质不合规致蒸馏釜爆炸(2 人死亡、3 人轻伤);2021 年山东某化工公司未经设计增加设备改变流程,未编入规程、未培训致丁二烯泄漏爆炸(1 人受伤);某储罐依赖液位高联锁关闭进料阀,操作人员不再观察液位,2 年后冒罐。

变更管理目的:控制变更风险,确保人员培训告知、安全生产信息更新、记录文件管理,避免现场随意变更。

(七)防爆管理问题

主要问题:爆炸危险场所未按标准用防爆电气设备,防爆等级不符(如 IIC 类介质用错等级、粉尘环境用气体防爆设备);不重视粉尘防爆,风险辨识不足;爆炸危险区域公用工程系统电气仪表防爆被忽视;防爆设备因缺螺栓、封堵不严等失爆;私自改造防爆设备。

事故案例:2022 年四川某有机化工厂更换尾气光解设备灯管后开非防爆设备测试,致可燃尾气闪爆(1 人死亡、2 人轻伤);2022 年浙江某制药公司污水池防腐作业用非防爆电器,电火花引燃油蒸气(2 人死亡、3 人受伤);2022 年山东某公司忘关脱水罐蒸汽阀,三乙胺挥发,启动非防爆电机致爆燃(1 人死亡)。

(八)自动化控制系统管理问题

重大隐患情形:涉重点监管危险化工工艺装置未实现自动化控制、无紧急停车功能或未投用;一级、二级重大危险源罐区未实现紧急切断功能,涉毒性气体等的一级、二级重大危险源罐区未配独立安全仪表系统;涉可燃有毒气体泄漏场所未设检测报警装置,爆炸危险场所未用防爆电气设备;自动化控制系统未设不间断电源。

具体问题:自动化控制系统不投用,如 2017 年江西某企业违规停用反应釜压力温度安全联锁装置致爆炸(3 人死亡、3 人受伤);不按设计设安全控制措施,如某企业未设聚合釜压力异常开氮气联锁、搅拌电机电流联锁;安全仪表系统未独立设置,如某企业液氨储罐液位开关、进口切断阀在 SIS 和 DCS 系统均设联锁,SIS 未独立,某企业液化烃罐 DCS 与 SIS 共用进料线切断阀。

(九)设备带病运行问题

常见情形:设备管线泄漏未处理仍运行,用 “卡具” 等临时措施;管线壁厚腐蚀减薄、腐蚀性物质超标仍使用;机泵管道异常震动未处理;承压设备超检验期限运行;设备阀门管线未按设计选型选材且未履行变更手续;安全附件未投用或故障;关键工艺联锁未办手续摘除不恢复;可燃有毒气体报警系统未投用或异常;反复异常设备需淘汰仍使用。

事故案例:2019 年某空分装置冷箱泄漏未处理,带病运行 23 天致 “砂爆”,冷箱倒塌、液氧贮槽破裂(15 人遇难、16 人重伤、175 人轻伤);某企业氟化氢吸收塔尾气进口连接处变形、LPG 管道法兰泄漏打 “卡具”、二氧化硫管道膨胀节腐蚀泄漏仍运行;某企业磺化反应釜尾气管道改材质未办变更、反应器压力表根部阀关闭、双氧水泵出口管道弯头泄漏用胶带堵漏。

三、事故统计分析

2013-2024 年,共发生 144 起危化品企业较大及以上事故,造成 700 人死亡。其中:

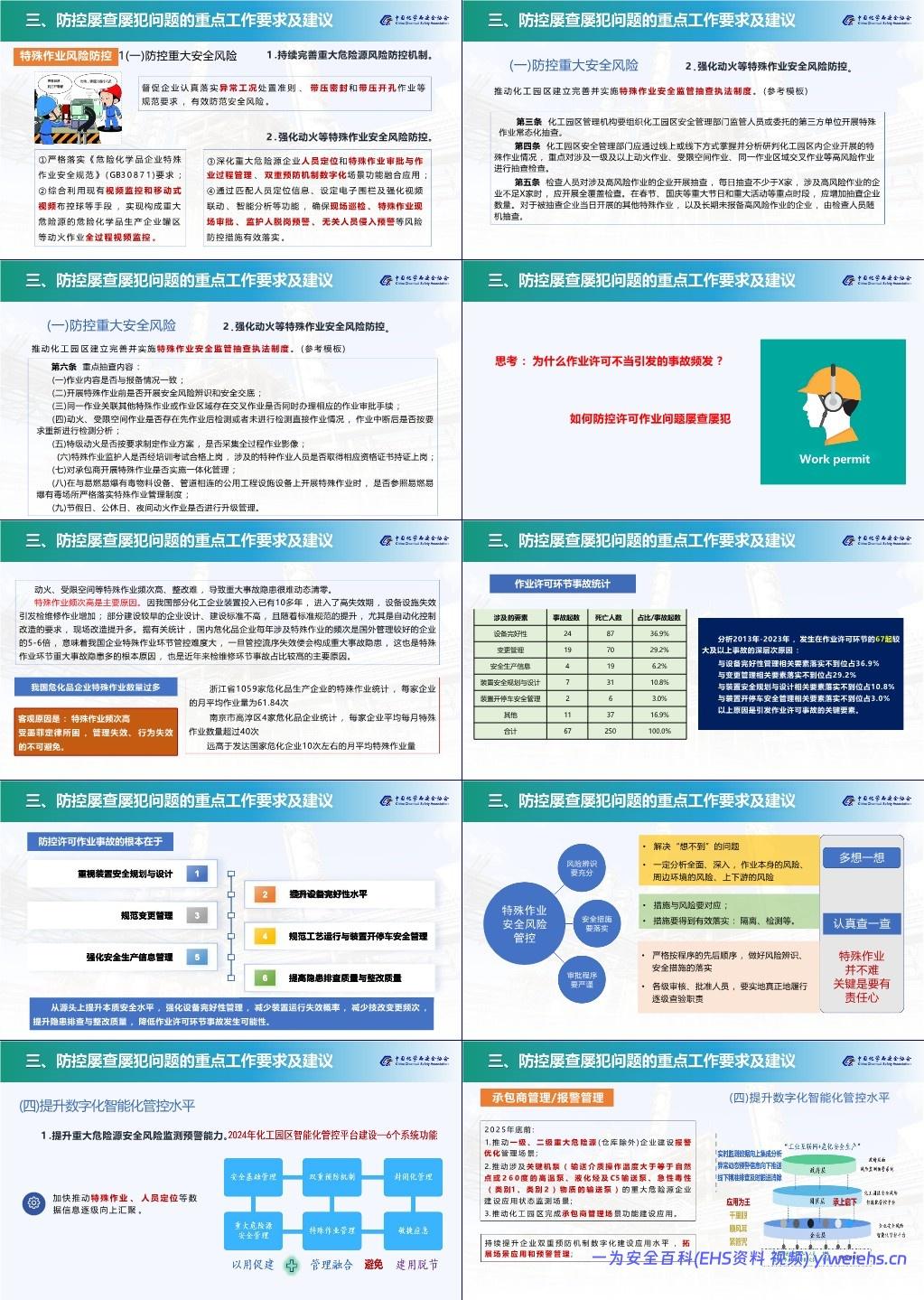

特殊作业事故占比高:82 起较大事故发生在许可作业环节(占 57.3%),造成 322 人死亡(占 46.0%),涉及承包商的 28 起(占 34.1%)、123 人死亡(占 38.2%),企业内部人员引发的 54 起。

报警管理缺陷引发事故多:43 起由报警管理缺陷引发(占 29.9%),217 人死亡,其中生产工艺报警处置不当或摘除引发 30 起(165 人死亡),可燃有毒气体报警问题引发 13 起(52 人死亡)。

违章操作是主因:98 起由违规行为直接引发(占 68.0%),82 起作业许可环节事故中 72 起有违规作业审批(占 87.8%),62 起生产环节事故中 31 起有违章操作指挥(占 41.9%),含设计、变更等缺陷及非法生产,人的不安全行为引发事故超 90%。

作业许可事故深层原因:67 起作业许可环节较大及以上事故中,设备完好性管理不到位占 36.9%,变更管理不到位占 29.2%,装置安全规划设计问题占 10.8%,开停车管理问题占 3.0%。

四、防控 “屡查屡犯” 问题的工作要求及建议

(一)总体思路

以习近平新时代中国特色社会主义思想为指导,落实安全生产治本攻坚三年行动要求,聚焦 “一防四提升”(防重特大事故,提升本质安全、人员素质、监管效能、应急能力),分类精准指导服务,分领域专项整治,分层级提升人员素质,推进安全治理向事前预防转型。

(二)具体防控措施

防控重大安全风险

完善重大危险源防控机制:开展 “消地协作” 专项督查,聚焦特殊作业、报警、违章作业、人员资质、承包商管理五类 “屡查屡犯” 问题,提高自查和复核质量。

强化特殊作业风险防控:落实《危险化学品企业特殊作业安全规范》(GB 30871),用视频监控实现重大危险源罐区动火作业全过程监控;深化人员定位、特殊作业审批、双重预防机制数字化融合,设电子围栏、视频联动等功能;推动化工园区建立特殊作业监管抽查制度,重点查高风险作业,明确抽查频次、内容,节假日增加抽查量。

减少特殊作业频次:提升设备完好性,减少装置失效;规范变更管理,减少技改变更;重视设计规划,提升本质安全;规范开停车管理,提高隐患排查整改质量,从源头降低作业量,我国危化企业月均特殊作业 61.84 次(浙江数据),远超发达国家 10 次左右水平。

严格特殊作业管控:充分开展风险辨识,涵盖作业、周边、上下游风险;严谨审批程序,审核批准人员实地查验;落实安全措施,确保措施与风险对应且有效执行。

提升数字化智能化管控水平

完善监测预警系统:推动一级、二级重大危险源(仓库除外)企业 2025 年底前建报警优化管理场景,涉关键机泵的重大危险源企业建应用状态监测场景,化工园区完成承包商管理场景建设;汇聚特殊作业、人员定位等数据,提升重大危险源监测预警能力,构建政府 – 园区 – 企业三级 “工业互联网 + 危化安全生产” 风险监测预警体系,实现数据集成分析、异常预警推送、线下排查消除。

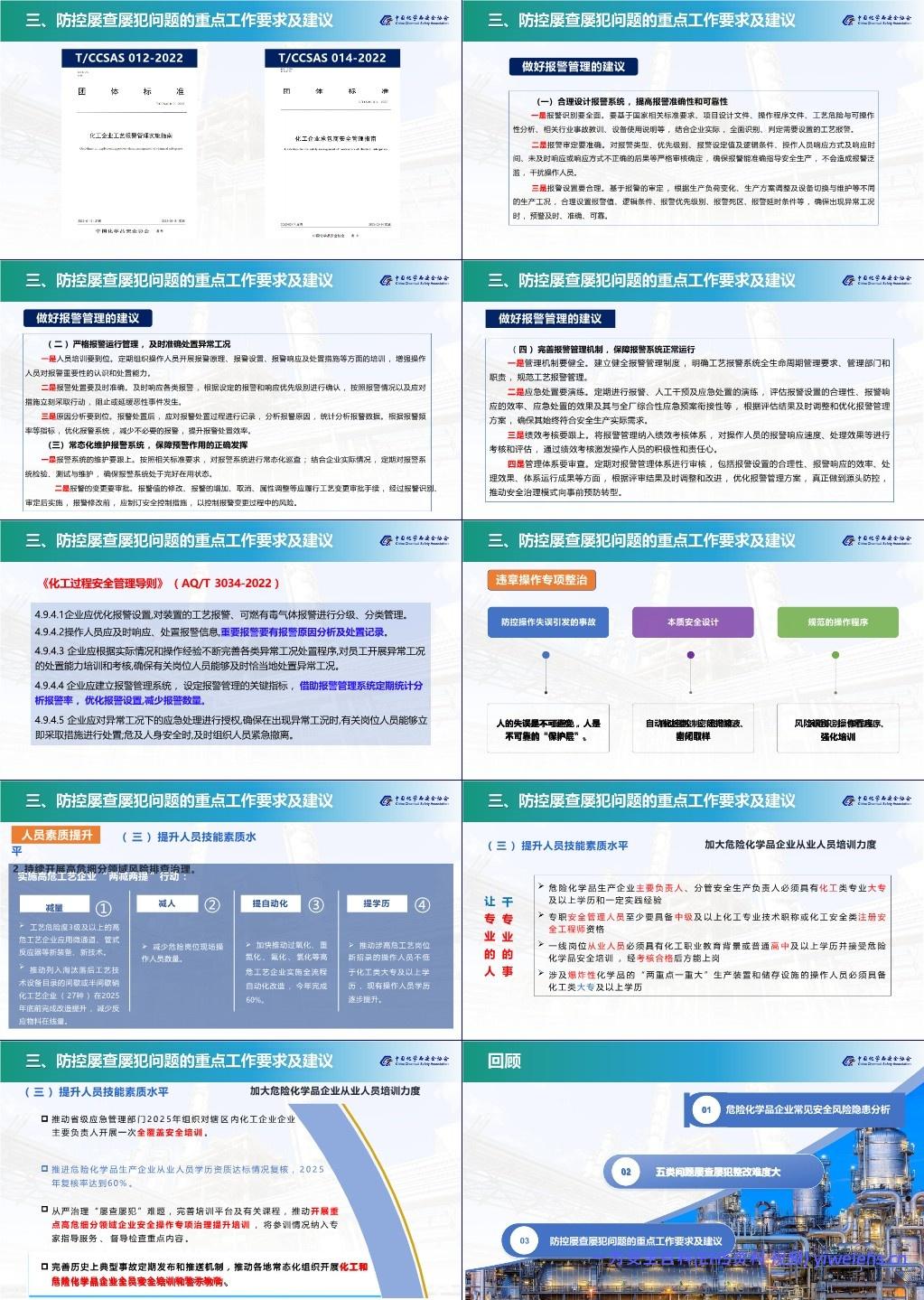

做好报警管理:合理设计报警系统,全面识别、准确审定、合理设置报警;严格运行管理,加强人员培训,及时准确处置报警,深入分析原因;常态化维护系统,定期巡查检验,报警变更履行审批;完善管理机制,健全制度、开展演练、纳入绩效考核、定期审核体系,依据《化工过程安全管理导则》优化报警。

整治违章操作

本质安全设计:通过自动化控制、密闭排液取样等减少人为操作;制定规范操作程序,强化风险识别和人员培训,降低操作失误;推动高危工艺全流程自动化改造,2025 年完成过氧化、重氮化等高危工艺企业 60% 改造;工艺危险度 3 级及以上企业用新装备技术,2025 年底前完成 27 种落后间歇半间歇硝化工艺改造,减少物料在线量,减少危险岗位现场人员。

提升人员技能素质水平

实施 “两减两提” 行动:减少危险物料量、危险岗位人员,提高操作人员学历(涉高危工艺新招录人员不低于化工类大专)和自动化水平。

明确人员资质要求:主要负责人、分管安全负责人需化工类大专及以上学历;专职安全管理人员需中级及以上化工职称或化工安全注册安全工程师;一线人员需化工职业教育背景或高中及以上学历,涉爆炸化学品 “两重点一重大” 装置操作人员需化工类大专及以上学历。

加大培训力度:2025 年省级应急管理部门对化工企业主要负责人全覆盖培训;复核从业人员学历资质,2025 年复核率 60%;完善培训平台和课程,开展高危领域专项培训,将参训情况纳入检查;定期发布推送典型事故,常态化开展全员安全培训和警示教育。