【PPT】 GB 45673-2025《危险化学品企业安全生产标准化通用规范》解读课件预览:

【PPT】 GB 45673-2025《危险化学品企业安全生产标准化通用规范》解读课件内容介绍:

该文档围绕 GB 45673-2025《危险化学品企业安全生产标准化通用规范》,从制定背景、编制思路、主要内容、工作建议四个维度展开详细解读,旨在推动危险化学品企业安全生产标准化建设,提升企业安全管理水平与风险防控能力。

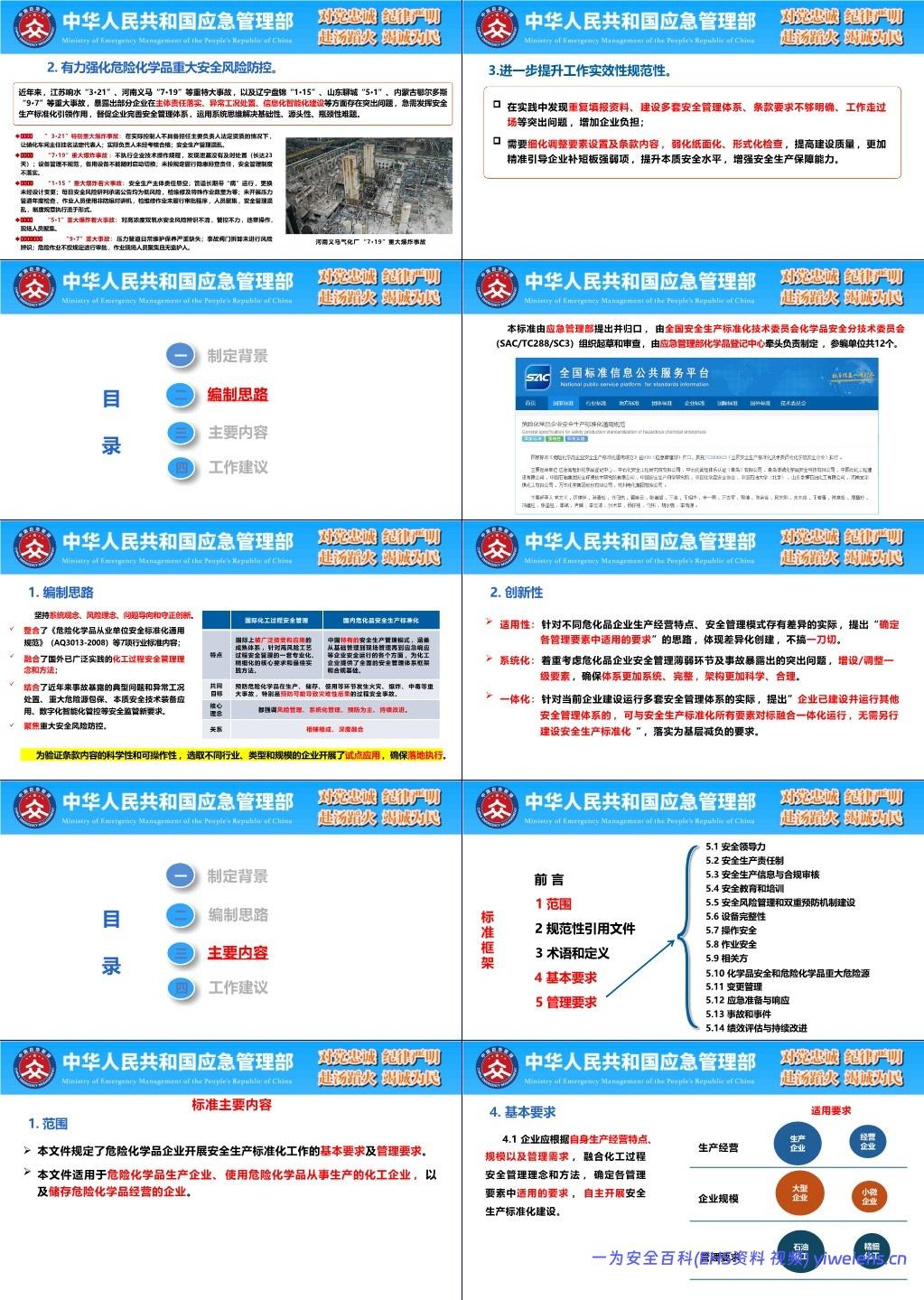

一、制定背景

法定职责与旧标局限:安全生产标准化是《安全生产法》规定的法定职责,而 2008 年发布的《危险化学品从业单位安全标准化通用规范》(AQ3013)在执行中存在要素设置不合理、导向性不突出、内容不满足新要求等问题,需优化升级以适配当前安全管理需求。

法规政策新要求:近年来《安全生产法》《关于全面加强危险化学品安全生产工作的意见》等法规文件,对危险化学品安全管理提出新要求,如强调安全生产标准化与信息化建设、构建双重预防机制等,需将这些要求纳入新规范。

事故暴露问题驱动:江苏响水 “3・21”、河南义马 “7・19” 等重特大事故,暴露出企业在主体责任落实、异常工况处置、信息化智能化建设等方面的突出问题,亟需通过新规范引领企业完善安全管理体系,防控重大安全风险。

提升工作实效性:实践中存在企业重复填报资料、建设多套安全管理体系、条款要求不明确、工作走过场等问题,增加企业负担,新规范需细化要素设置与条款内容,弱化形式化检查,精准引导企业补短板。

二、编制思路

核心原则:坚持系统观念、风险理念、问题导向和守正创新,整合《危险化学品从业单位安全标准化通用规范》(AQ3013-2008)等 7 项行业标准内容,融合国外化工过程安全管理理念与方法,结合近年事故暴露问题及安全监管新要求,聚焦重大安全风险防控。

创新性体现

适用性:考虑不同危化品企业生产经营特点与安全管理模式差异,提出 “确定各管理要素适用要求”,实现差异化创建,避免 “一刀切”。

系统化:针对企业安全管理薄弱环节与事故暴露问题,增设或调整一级要素,使体系更完整、架构更科学。

一体化:允许企业将已运行的其他安全管理体系与安全生产标准化要素对标融合,无需另行建设,落实为基层减负要求。

试点验证:选取不同行业、类型和规模的企业开展试点应用,验证条款科学性与可操作性,确保标准落地执行。

三、主要内容

(一)标准框架与适用范围

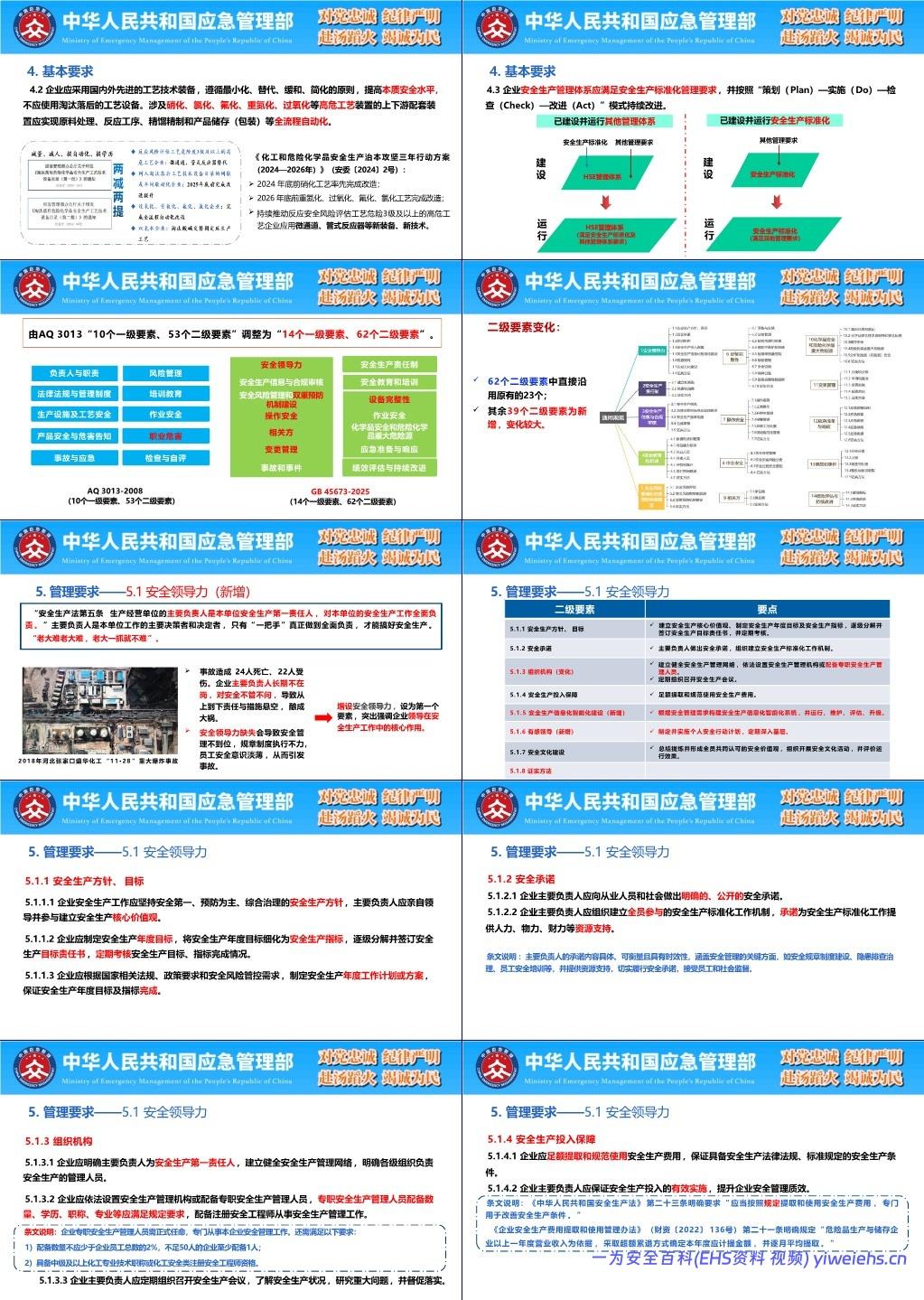

框架结构:标准包括前言、范围、规范性引用文件、术语和定义、基本要求、管理要求六部分,其中管理要求包含 14 个一级要素、62 个二级要素,较 AQ3013-2008 的 10 个一级要素、53 个二级要素,新增 4 个一级要素(安全领导力、安全风险管理和双重预防机制建设、设备完整性、相关方等),62 个二级要素中 23 个沿用原有,39 个为新增或大幅调整。

适用范围:适用于危险化学品生产企业、使用危险化学品从事生产的化工企业,以及储存危险化学品经营的企业。

(二)基本要求

差异化建设:企业需结合自身生产经营特点、规模及管理需求,融合化工过程安全管理理念,自主确定各管理要素适用要求,开展标准化建设。

本质安全提升:采用先进工艺技术装备,遵循 “最小化、替代、缓和、简化” 原则,禁用淘汰落后工艺设备;涉及硝化、氯化等高危工艺装置的上下游配套装置,需实现全流程自动化,并按《化工和危险化学品安全生产治本攻坚三年行动方案(2024—2026 年)》要求推进改造。

体系持续改进:安全生产管理体系需满足标准化要求,按 “策划(Plan)— 实施(Do)— 检查(Check)— 改进(Act)” 模式持续优化。

(三)重点管理要求

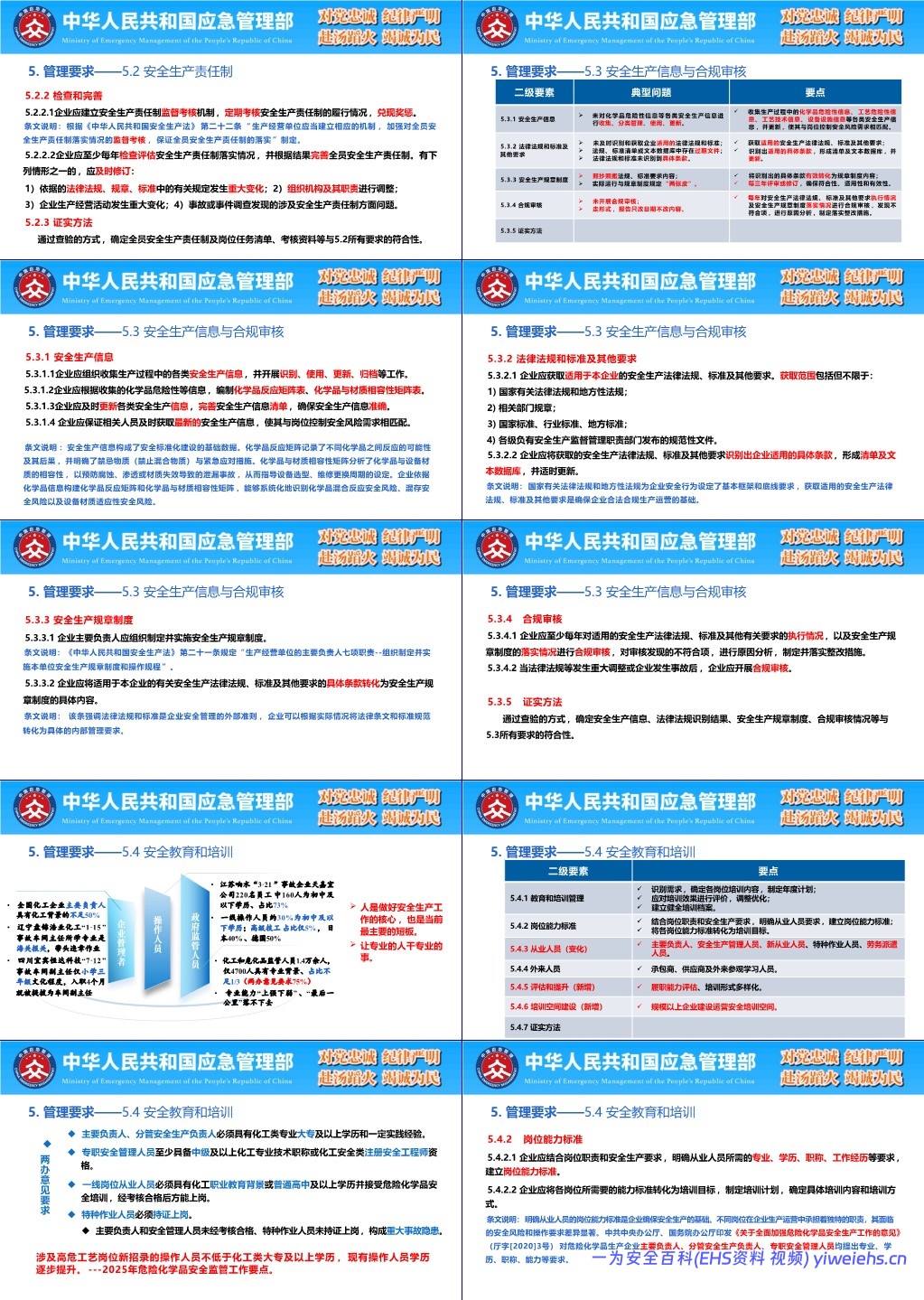

安全领导力(新增):作为首个一级要素,强调企业领导核心作用,涵盖安全生产方针与目标制定、安全承诺、组织机构建设、安全生产投入保障、信息化智能化建设、有感领导、安全文化建设等二级要素,要求主要负责人全面负责,中层及以上领导制定个人安全行动计划并深入基层。

安全生产责任制:明确 “一岗一责”,按 “管业务必须管安全、管生产必须管安全、谁主管谁负责、属地管理” 原则,确定各部门与岗位责任,建立监督考核机制,每年检查评估并及时修订责任制。

安全生产信息与合规审核:收集化学品危险性、工艺技术、设备设施等安全生产信息,构建化学品反应矩阵表与材质相容性矩阵表;识别获取适用的法律法规与标准,转化为企业规章制度,每年开展合规审核,整改不符合项。

安全教育和培训:制定年度培训计划,建立岗位能力标准,针对主要负责人(需化工类大专及以上学历)、安全管理人员(需中级及以上化工专业职称或化工安全类注册安全工程师资格)、一线操作人员(需化工职业教育背景或高中及以上学历)等不同群体开展针对性培训,规模以上企业需建设安全培训空间,定期评估履职能力并提升。

安全风险管理和双重预防机制建设(新增):组建专业小组辨识危险有害因素并评估风险,建立风险研判与承诺公告制度;主要负责人组织建设双重预防机制,划分安全风险分析单元,明确重点管控风险事件,分解排查任务,运用数字化系统实现隐患闭环管理。

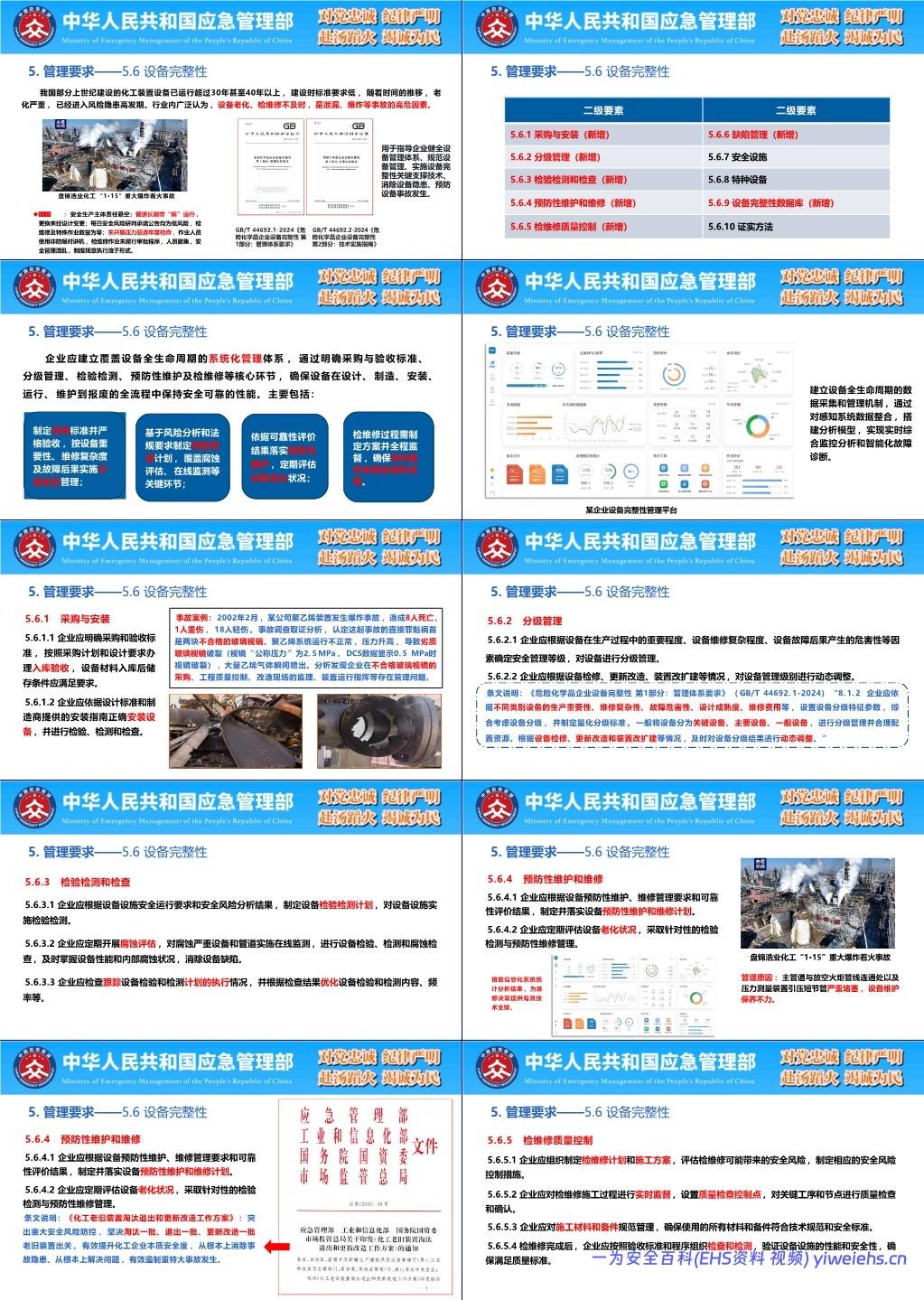

设备完整性(新增):覆盖设备全生命周期管理,包括采购与安装、分级管理、检验检测和检查、预防性维护和维修、检维修质量控制、缺陷管理、安全设施、特种设备、设备完整性数据库等二级要素,要求建立数据库整合设备数据,通过信息化手段实现智能监控与故障诊断,防控设备老化、泄漏等风险。

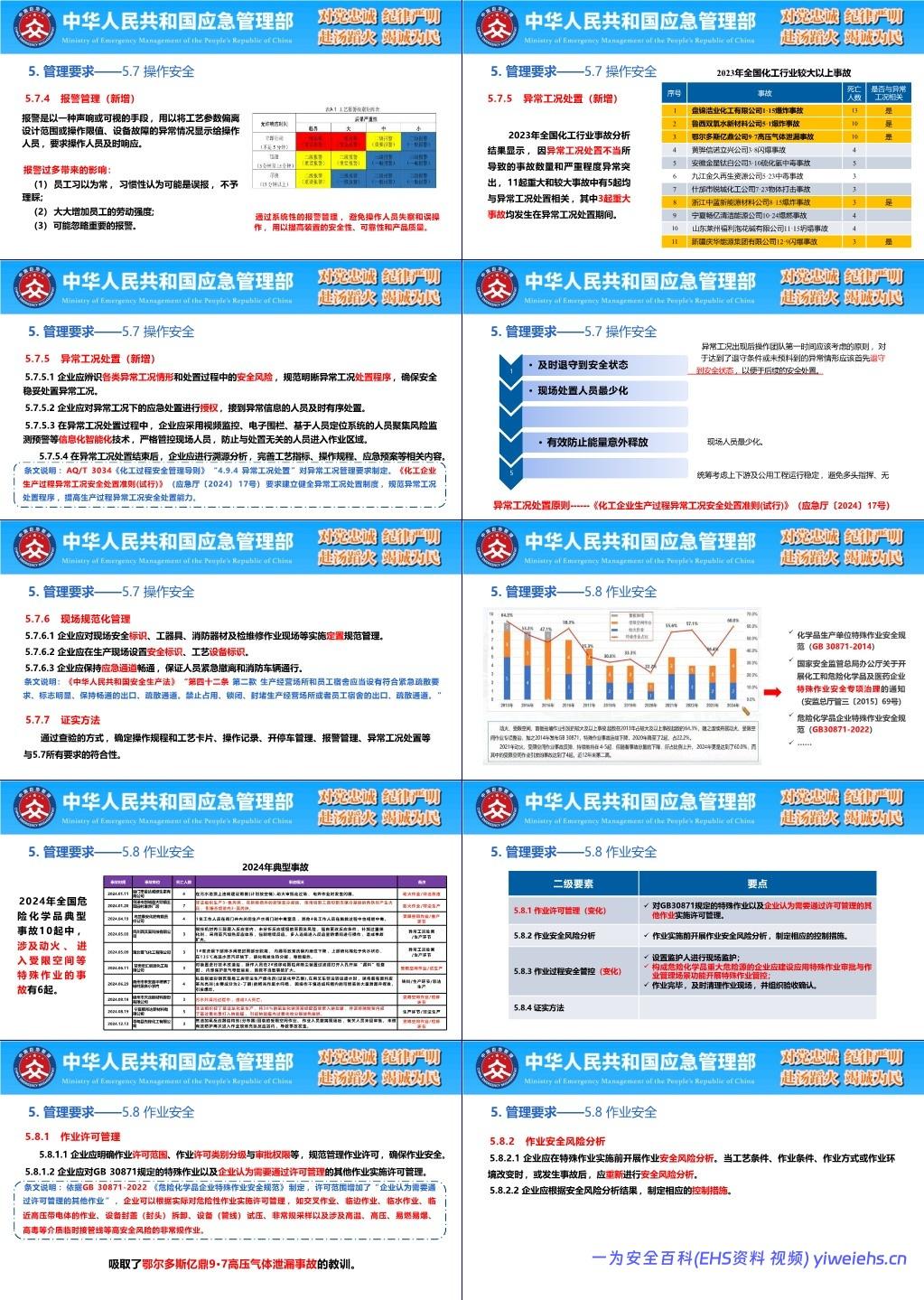

操作安全(新增):规范操作规程编制与修订(每年评审、每三年修订)、正常操作(编制工艺卡片、定时巡检)、开停车管理(制定方案与安全条件确认表、控制现场人员数量)、报警管理(分级管控、分析报警原因)、异常工况处置(辨识风险、规范程序、管控现场人员)、现场规范化管理(定置管理、设置安全标识、保障应急通道畅通),防范操作失误引发事故。

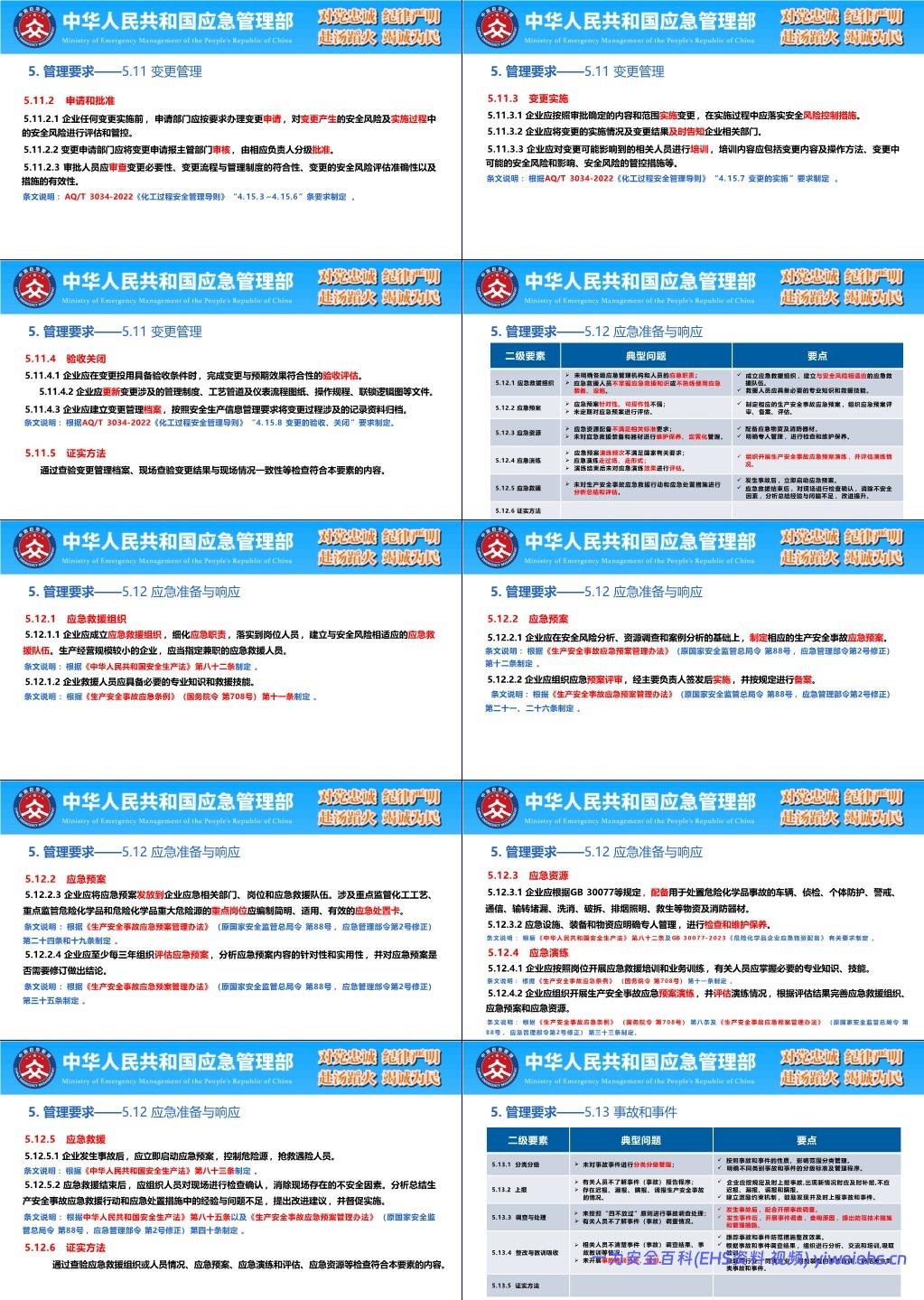

作业安全:对 GB30871 规定的特殊作业及企业认为需许可的其他作业实施许可管理,作业前开展风险分析,过程中设置监护人,重大危险源企业需建设特殊作业管理系统,作业后清理现场并验收。

相关方(新增):针对承包商,建立准入与退出标准,审核施工方案,开展安全交底与过程监督,定期评价业绩;针对供应商,规范选择、准入与续用管理,定期评价并检验采购物资质量,防范相关方管理漏洞引发风险。

化学品安全和危险化学品重大危险源:普查化学品并登记,辨识物理危险性,提供安全技术说明书与安全标签;规范危险化学品储存(剧毒化学品双人收发保管);开展重大危险源辨识、分级、备案与监控,涉及 “两重点一重大” 的装置需开展 HAZOP 分析并设置 SIS 系统,落实重大危险源三类包保责任人履职要求;新增分析化验室(实验室)安全管理,配备安全设施、分类存放试剂。

变更管理(新增):按内容(工艺技术、设备设施、管理)、期限(永久性、临时性、紧急)、风险大小(一般、重大)对变更分类分级,实施前办理申请并评估风险,实施中落实控制措施并培训相关人员,实施后验收关闭并更新文件,避免变更引发新风险。

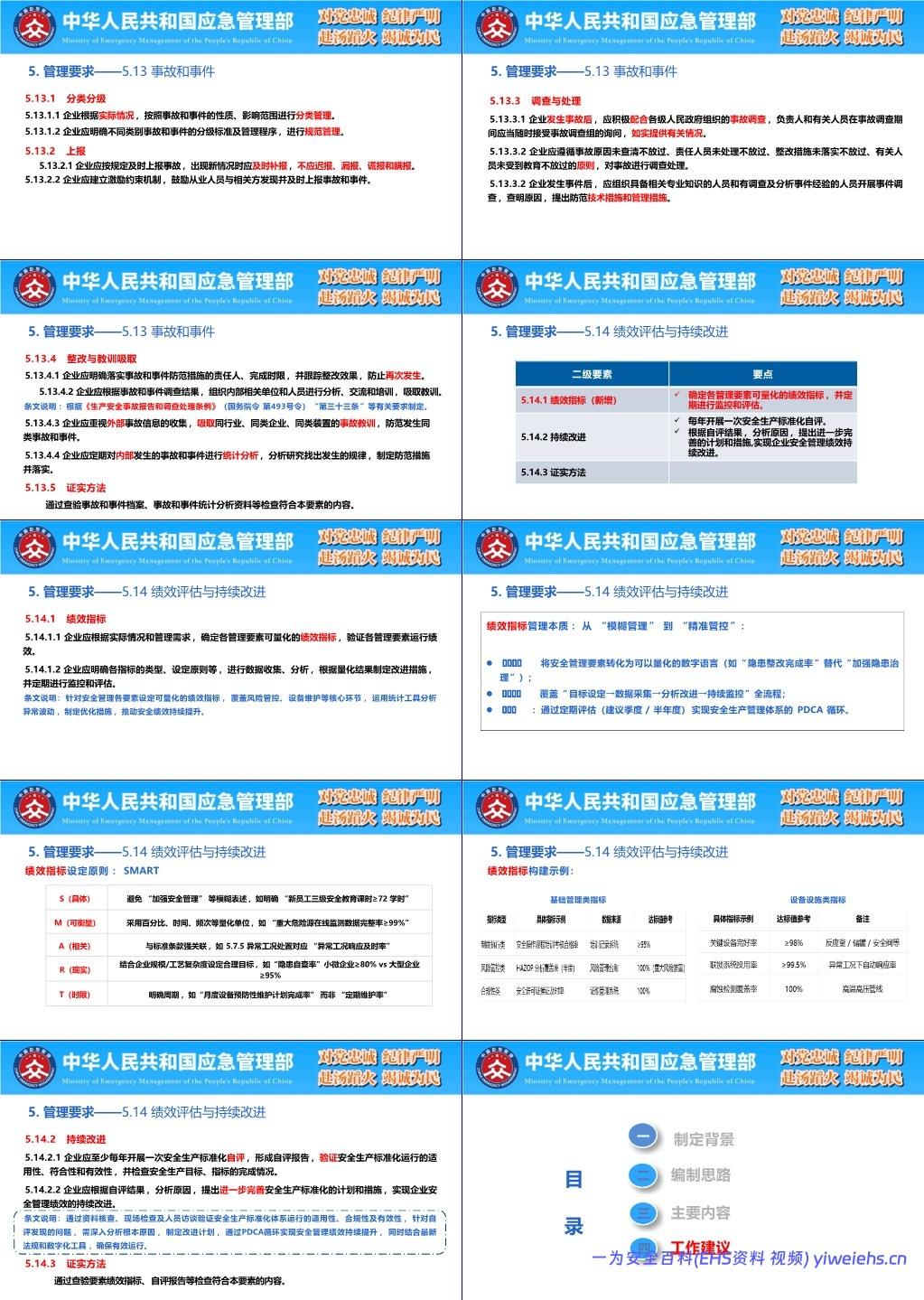

应急准备与响应:成立应急救援组织(规模小的企业指定兼职人员),制定应急预案(定期评审、备案与评估,重点岗位编制应急处置卡),配备应急资源并维护保养,组织应急演练并评估改进,事故发生后启动预案、抢救人员,救援结束后总结改进。

事故和事件:对事故和事件分类分级管理,按规定及时上报(禁止迟报、漏报、谎报、瞒报),遵循 “四不放过” 原则调查处理,跟踪整改防范措施效果,组织教训分析与培训,吸取内外部事故教训。

绩效评估与持续改进:确定各管理要素可量化的绩效指标(遵循 SMART 原则),定期监控评估;每年开展安全生产标准化自评,分析结果并制定改进计划,实现安全管理绩效持续提升。

四、工作建议

加强宣贯培训:开展针对企业负责人、管理人员、从业人员及基层安全监管人员的宣贯解读培训,帮助准确理解标准意义与要求,提高企业主动性和监管人员指导能力。

企业对标提升:企业结合自身实际与标准开展对标分析,“一企一策” 补短板强弱项,完善安全管理体系,避免 “两张皮”“建用脱节” 等形式化问题,切实提升安全管理水平。