该文档围绕危险化学品仓库储存安全管理展开,从定义术语、基本要求、储存要求等八个核心维度,系统阐述了危险化学品仓库储存的全流程安全规范,旨在为相关从业人员提供全面的安全操作指引,保障人员、设施及环境安全。

一、定义和术语

危险化学品:指具有毒害、腐蚀、爆炸、燃烧、助燃等性质,对人体、设施、环境存在危害的剧毒化学品及其他化学品,其关键特性体现在有毒害作用、有腐蚀性、会燃爆、能助燃四个方面。

常用分类及标识:涵盖爆炸品、易燃气体、二级放射性物品、氧化剂、腐蚀品、有毒气体等类别,不同类别有对应的专属标识,用于直观区分危险属性。

核心相关术语

危险化学品仓库:专门用于储存危险化学品的库房及其附属设施,是危险化学品储存的核心场所。

禁忌物品:容易相互发生化学反应,或灭火方法存在差异的物品,这类物品需严格分开储存,避免引发安全事故。

储存方式术语:包括隔离储存(同一房间或区域内,不同物品间保持一定距离,非禁忌物品用通道分隔)、隔开储存(同一建筑或区域内,用隔板或墙分隔不同禁忌物品)、分离储存(不同建筑物或同一建筑不同房间储存)三种,根据物品特性选择适配方式。

二、基本要求

仓库规划与建设:需符合 GB 50016、GB 18265 标准,在选址上有多重严格要求,包括远离居民区、工业区等人员密集或高风险区域以满足安全距离;避开地震带、滑坡区等地质灾害易发区域,保障建筑基础安全;远离生态敏感区、水源保护区等,减少对环境的潜在危害;同时要开展详细风险评估,考虑火灾、泄漏等事故风险,并确保周边消防、医疗等救援设施便利,且符合国家规划法规。

信息管理系统:需建立危险化学品储存信息管理系统,按储存量分层次管理,实时记录关键作业数据,具体包括危险化学品出入库记录(含时间、品种、品名、数量)、化学品安全技术说明书(含火介质、应急消防要求、危险特性等)、危险化学品信息(库存品种、数量、库内分布等)、禁忌配存情况、安全和应急措施。

数据管理:信息数据需异地实时备份,保存期限不少于 1 年,且系统需具备接入所在地相关监管部门业务信息系统的接口,便于监管部门实时监管。

三、储存要求

储存方式选择依据:以危险化学品的特性、化学品安全技术说明书内容、防火要求为核心依据,确保储存方式与物品危险属性相匹配。

关键储存规范

品种与数量控制:依据仓库设计和经营许可要求,严格把控储存的危险化学品品种和数量,禁止超范围、超量储存。

配存要求:遵循危险化学品自身危险特性、储存要求及化学品安全技术说明书,合理配存,避免禁忌物品混存。

特殊物品距离要求:构成重大危险源的有毒气体或易燃气体储存仓库,外部安全防护距离需满足 1000 米;储存爆炸物的仓库,外部与防护目标距离至少 1000 米,且爆炸物宜单独存放。

火灾危险性物品仓库要求:耐火等级不低于二级,层数宜为单层,面积小于 3000 平方米,防火间距不低于 4 小时,提升火灾防控能力。

需分开储存的化学品:明确剧毒化学品、易燃及氧化性和急性毒性气体、遇水放出易燃气体的物质和混合物、氯酸盐、高锰酸盐、亚硝酸盐、过氧化钠、过氧化氢、溴素等需单独或分开储存,降低相互作用引发危险的概率。

备案管理:剧毒化学品、监控化学品、易制毒化学品、易制爆危险化学品需实行备案管理,需向相关部门报备储存地点、数量、流向及管理人员情况,并实行双人收发、双人保管制度,强化监管力度。

四、装卸搬运与堆码

装卸总要求:严格依照化学品安全技术说明书及专属装卸要求作业,操作过程中轻拿轻放,杜绝拖拉、翻滚、撞击等可能引发危险的行为。

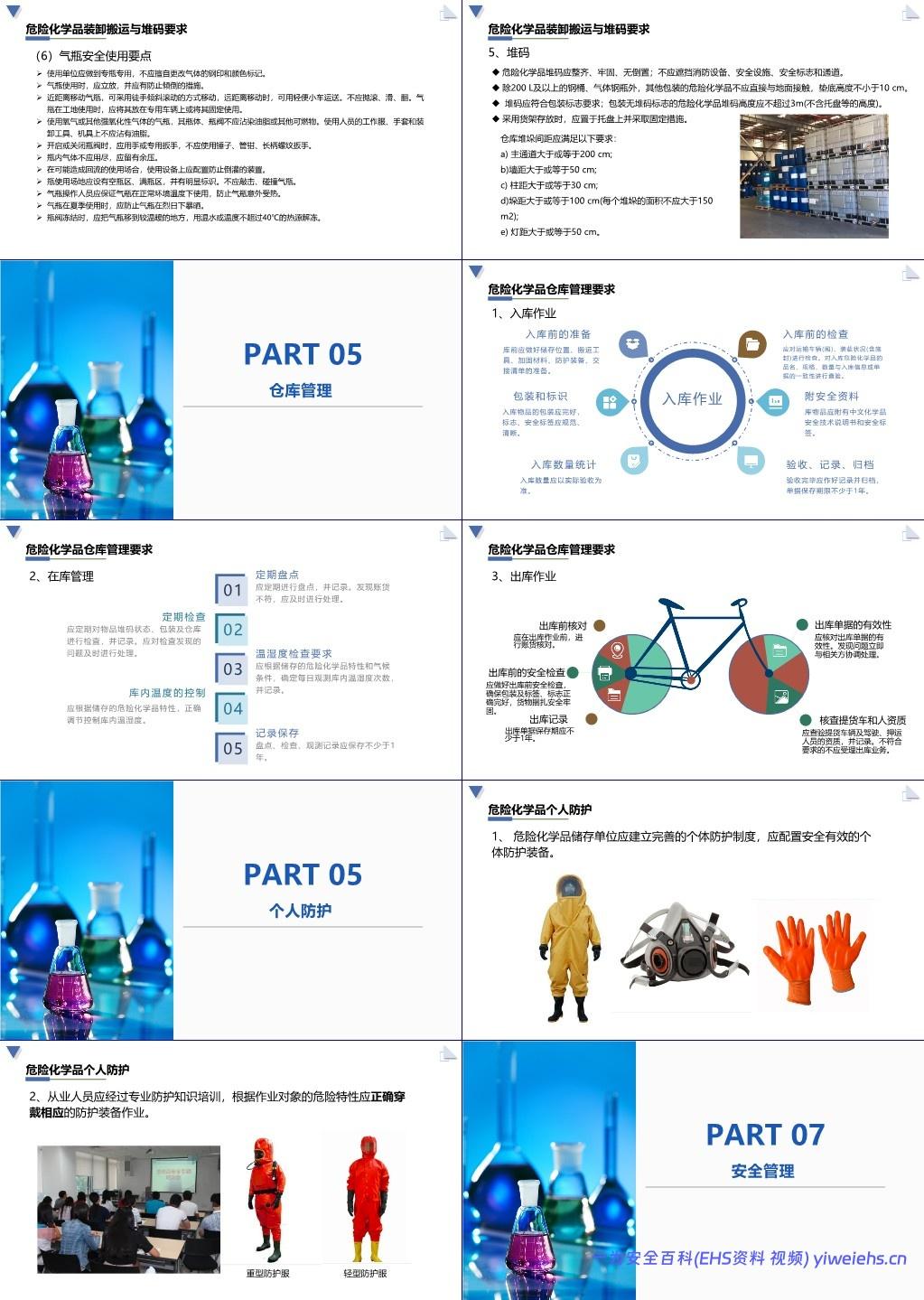

工具选择:搬运装卸爆炸物及其他易燃烧爆炸的危险化学品时,必须使用防爆叉车,避免工具产生火花引发爆炸。

气体钢瓶专项要求

作业人员:需持证上岗,熟悉气瓶及介质特性、相关要求和应急处置技术,作业中定期检查气瓶安全状况。

劳动保护:作业单位配备劳动防护用品和现场急救用具,作业人员穿戴防护用具,单位定期组织健康检查和急救知识培训,若发生人员伤害,立即现场急救并送医。

设备要求:搬运装卸机械、工具需有可靠安全系数,涉及易燃易爆气瓶的设备需具备防爆、消除静电等功能。

搬运装卸操作:近距离搬运凹形底气瓶或带圆形底座气瓶可徒手倾斜滚动,方形底座气瓶用专用小车;远距离或路面不佳时用特制机械并固定,禁止肩扛、背驮等不安全方式;装卸时轻装轻卸,避免碰撞,不用抛、滚等方式,有毒气体装卸需做好防毒措施,氧气及氧化性气瓶装卸时避免接触油脂。

储存要求:入库前专人逐只检查,不合格气瓶隔离存放并标记;空瓶、实瓶、不合格瓶分区存放;定时监测库内温湿度并记录,有毒、可燃气体及氧气、惰性气体库房需设浓度检测报警装置;建立出入库制度,做到账物相符、先入先出。

使用要点:专瓶专用,不更改钢印和颜色标记;使用时立放并防倾倒;开启或关闭瓶阀用手或专用扳手;瓶内气体不用尽,留有余压;夏季避免烈日暴晒,瓶阀冻结用温水或不超过 40℃热源解冻。

堆码规范:堆码需整齐、牢固、无倒置,不遮挡消防设备、安全设施等;除 200L 及以上钢桶、气体钢瓶外,其他包装化学品不直接接触地面,垫底高度不小于 10cm;按包装标志堆码,无标志的堆码高度不超过 3 米(不含托盘高度);用货架存放时置于托盘并固定。同时,仓库堆垛间距需满足主通道≥200cm、墙距≥50cm、柱距≥30cm、垛距≥100cm(单垛面积≤150㎡)、灯距≥50cm 的要求。

五、仓库管理

入库作业:入库前准备好储存位置、搬运工具等;检查运输车辆、装载状况及化学品品名、规格、数量与单据一致性;确保化学品包装完好、标志和安全标签规范清晰,且附有中文化学品安全技术说明书和安全标签;入库数量以实际验收为准,验收后做好记录归档,单据保存不少于 1 年。

在库管理:定期盘点并记录,发现账货不符及时处理;定期检查物品堆码状态、包装及仓库,对问题及时解决;根据化学品特性和气候条件确定每日观测库内温湿度次数并记录,同时依据特性调节控制温湿度;盘点、检查、观测记录保存不少于 1 年。

出库作业:查验提货车辆及驾驶、押运人员资质,不符合要求不受理;出库前核对账货及单据有效性,发现问题及时协调;做好出库前安全检查,确保包装、标签完好,货物捆扎牢固;出库单据保存不少于 1 年。

六、个体防护

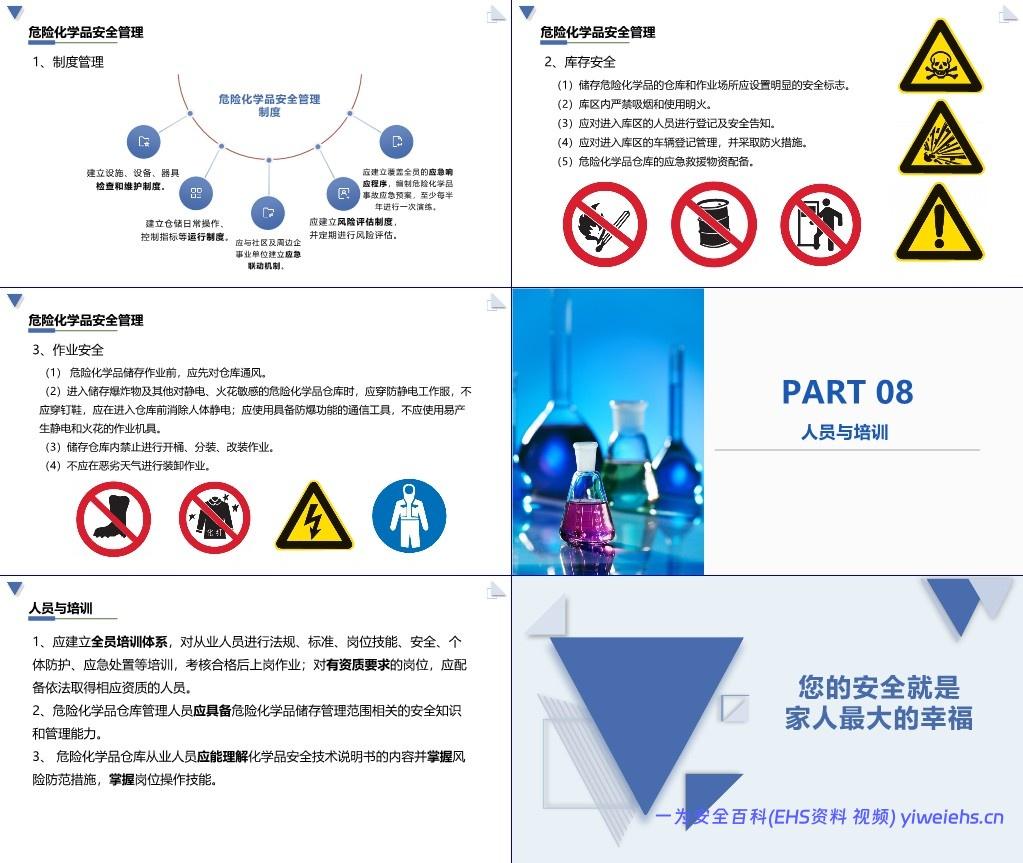

制度与装备:危险化学品储存单位需建立完善的个体防护制度,配置安全有效的个体防护装备,为从业人员提供基础安全保障。

人员培训与操作:从业人员需接受专业防护知识培训,根据作业对象的危险特性,正确穿戴对应的防护装备(如轻型防护服、重型防护服)后再进行作业,降低作业过程中的人身伤害风险。

七、安全管理

制度建设:建立危险化学品安全管理制度,与社区及周边企事业单位构建应急联动机制;实行风险评估制度,定期开展风险评估;制定仓储日常操作、控制指标等运行制度;建立设施、设备、器具检查和维护制度;构建覆盖全员的应急响应程序,编制事故应急预案,且每半年至少开展一次应急演练,提升应急处置能力。

库存安全:仓库和作业场所设置明显安全标志,起到警示作用;库区内严禁吸烟和使用明火,从源头杜绝火源;对进入库区的人员进行登记和安全告知,对车辆进行登记管理并采取防火措施;按要求配备应急救援物资,确保事故发生时能及时开展救援。

作业安全:储存作业前先对仓库通风,改善作业环境;进入储存爆炸物及静电、火花敏感化学品的仓库时,穿防静电工作服、不穿钉鞋,进入前消除人体静电,使用防爆通信工具,不使用易产生静电和火花的机具;仓库内禁止开桶、分装、改装作业;不在恶劣天气进行装卸作业,避免环境因素引发安全事故。

八、人员与培训

培训体系:建立全员培训体系,对从业人员开展法规、标准、岗位技能、安全、个体防护、应急处置等方面的培训,考核合格后方可上岗;对有资质要求的岗位,配备依法取得相应资质的人员,确保人员具备岗位所需的专业能力。

管理人员要求:危险化学品仓库管理人员需掌握与储存管理范围相关的安全知识和管理能力,能有效统筹仓库日常安全管理工作。

从业人员要求:需理解化学品安全技术说明书内容,掌握风险防范措施和岗位操作技能,确保在作业过程中能规范操作、规避风险。

相关主题作品推荐