【课件】2025年有限空间作业安全课程预览:

该课件围绕有限空间作业安全展开全面讲解,旨在提升相关人员对有限空间作业风险的认知及安全操作能力,主要内容可分为五大核心模块:

一、有限空间基础知识

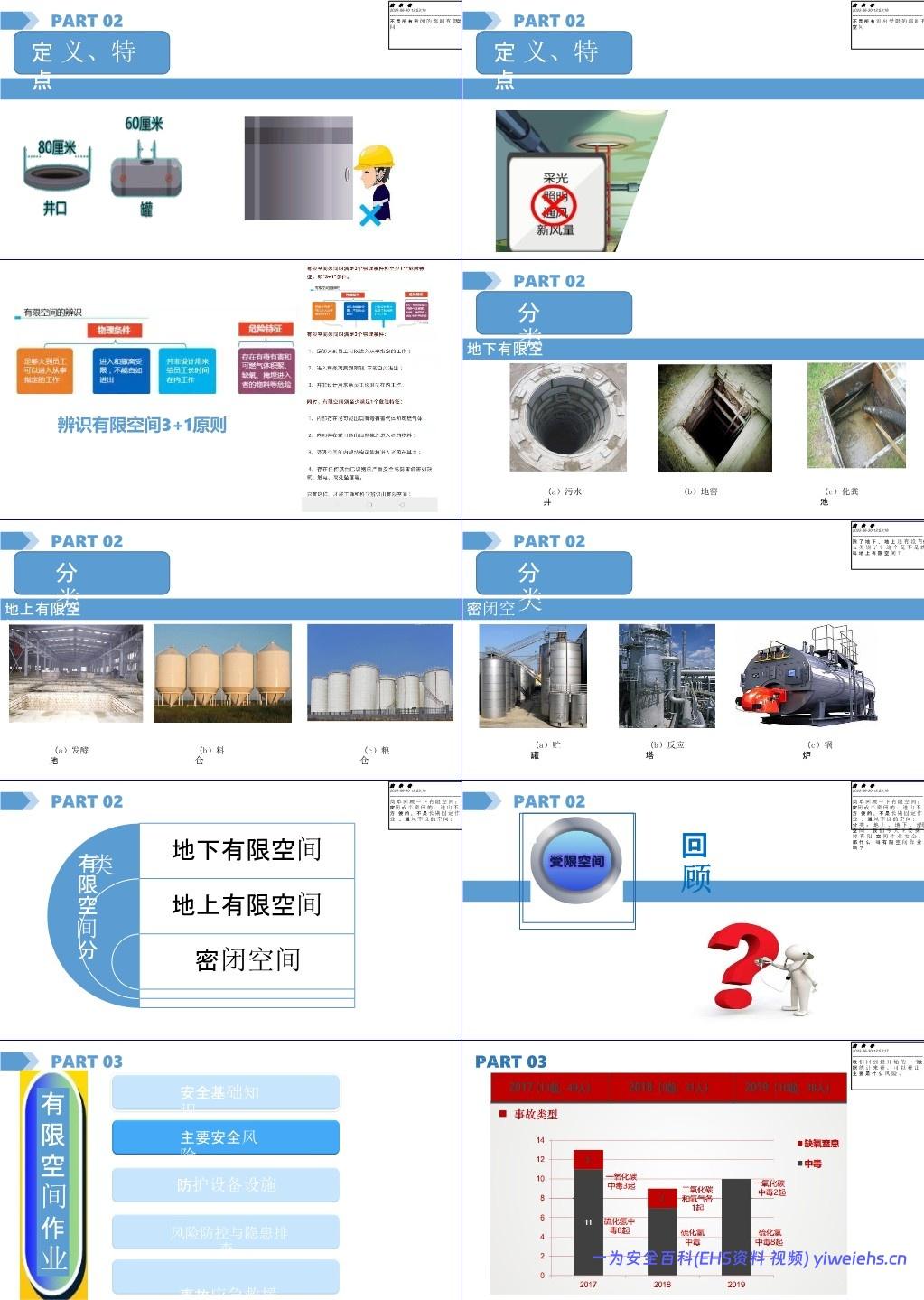

(一)定义与特点

有限空间并非所有密闭或进出受限空间,其需满足四大关键特征:一是封闭或部分封闭、进出口受限但人员可进入;二是未被设计为固定工作场所;三是通风不良;四是易造成有毒有害、易燃易爆物质积聚或氧含量不足。

(二)分类

有限空间主要分为三类,各类别下包含典型场景:

地下有限空间:如污水井、地窖、化粪池等;

地上有限空间:如发酵池、料仓、粮仓等;

密闭空间:如贮罐、反应塔、锅炉等。

二、有限空间作业主要安全风险

有限空间作业事故呈现群死群伤、救援易引发再生事故的特点,核心风险及细节如下:

(一)核心风险类型

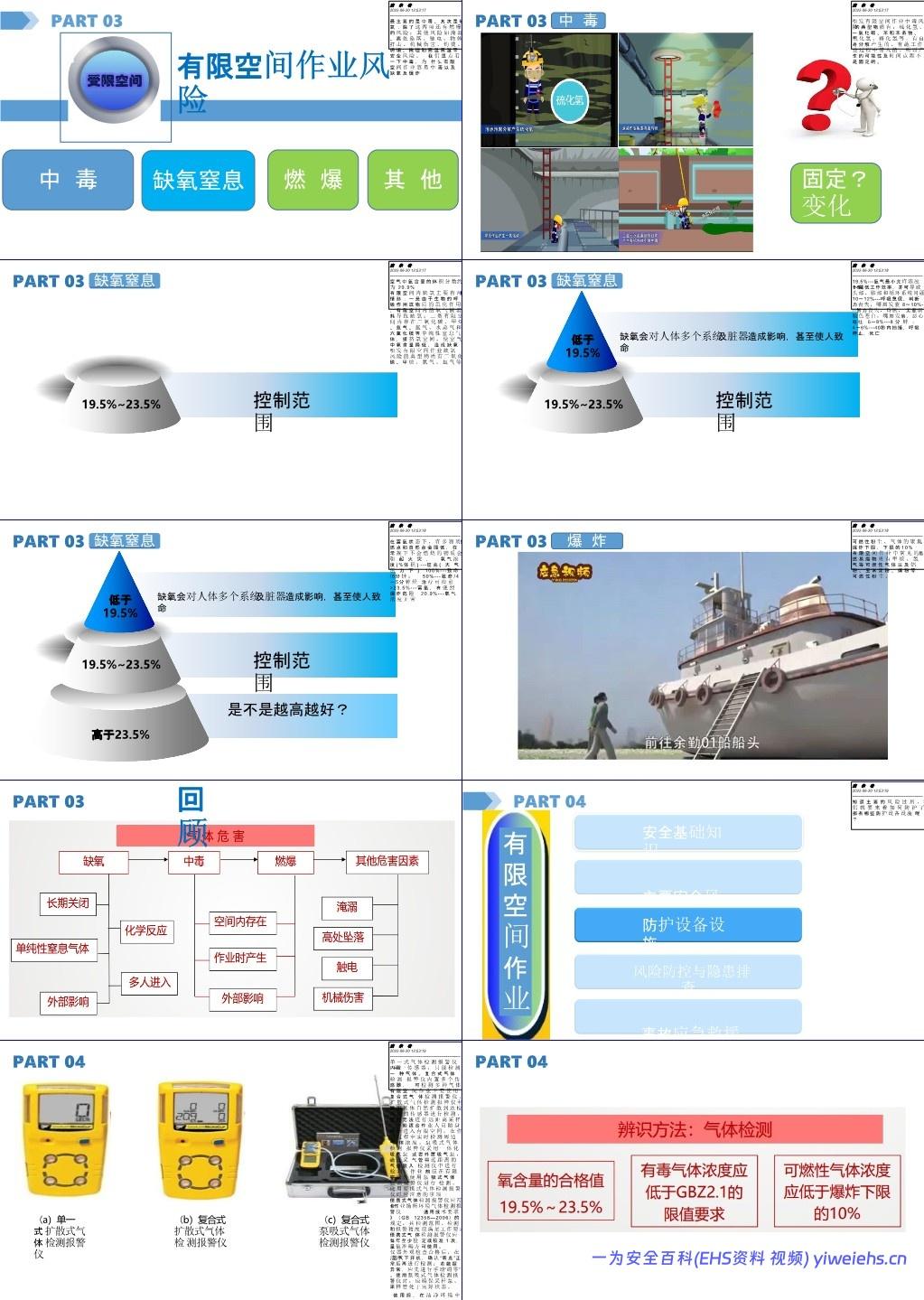

中毒:是首要风险之一,典型有毒物质包括硫化氢、一氧化碳、苯和苯系物、氰化氢、磷化氢等,这些物质来源不固定,可能由空间内物质自身分解产生,也可能在施工作业过程中带入,产生的可能性与时间点无规律。

缺氧窒息:空气中正常氧含量体积分数约为 20.9%,有限空间内氧含量需控制在 19.5%~23.5%。缺氧分两种情形:一是生物呼吸、物质氧化消耗氧气;二是二氧化碳、甲烷、氮气等单纯性窒息气体排挤氧空间。氧含量低于 19.5% 会引发健康问题,如 15~19% 降低工作效率并影响头部、肺部及循环系统,8~10% 导致智力丧失、昏厥,6~8% 时人在 8 分钟内面临生命危险;氧含量高于 23.5% 为富氧状态,会降低物质燃点、自燃点,增加爆炸风险,100% 氧浓度下 6 分钟可致命。

燃爆:因可燃性粉尘(如铝粉、玉米淀粉、煤粉)或气体(如甲烷、氢气)积聚引发,当浓度达到爆炸下限的 10% 时,风险显著升高。

其他风险:涵盖淹溺、高处坠落、触电、物体打击、机械伤害、灼烫、坍塌、掩埋、高温高湿等。

三、防护设备设施

针对上述风险,需配备专用防护设备,不同设备功能与使用要求不同:

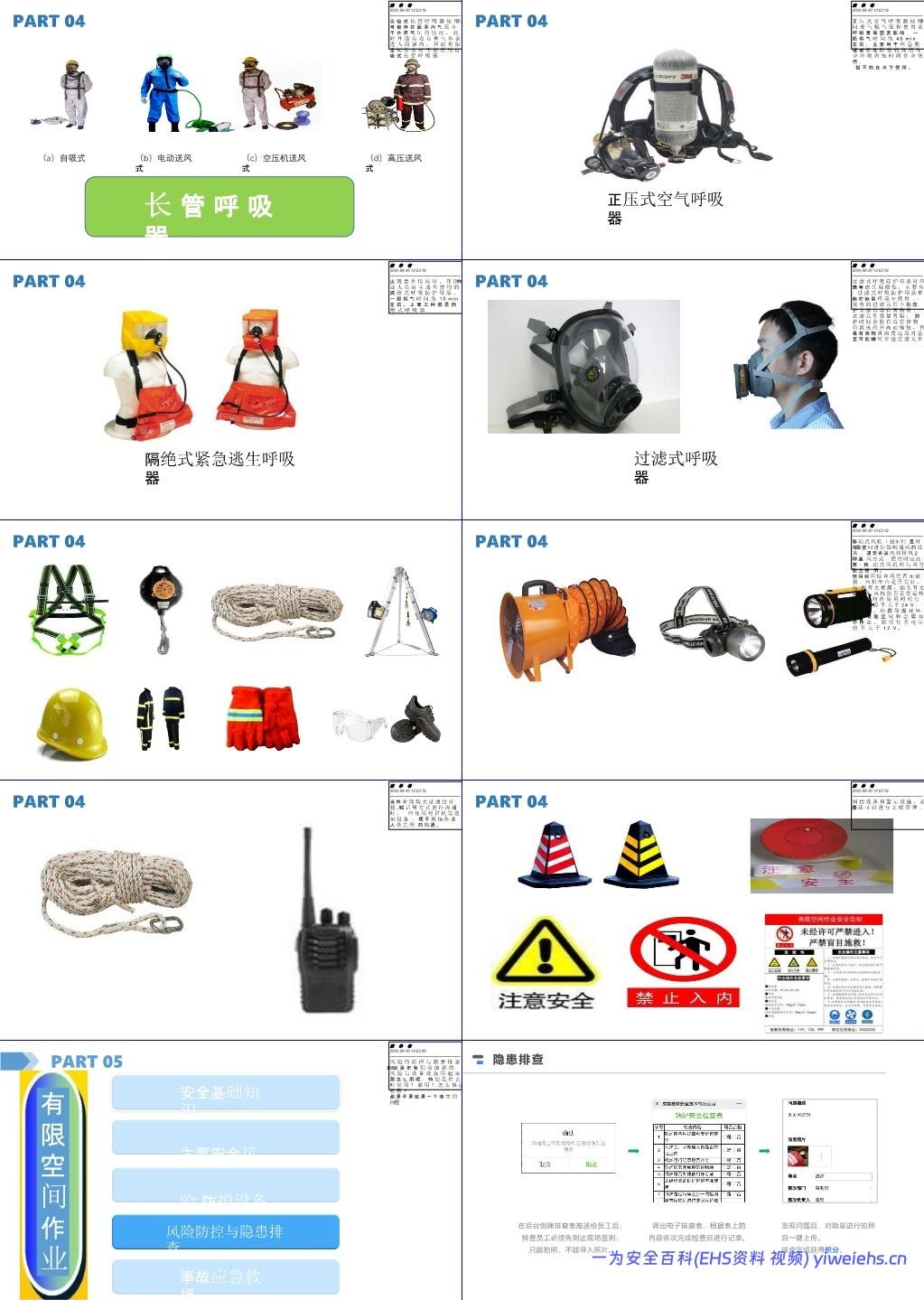

(一)气体检测报警仪

分类:按检测气体种类分为单一式(仅测一种气体)和复合式(可测多种气体,有限空间作业主要使用);按采样方式分为扩散式(作业人员随身携带,实时检测周边气体,无法远距离采样)和泵吸式(作业前在空间外使用,通过采气管远距离采样)。

使用要求:需符合《作业场所环境气体检测报警仪 通用技术要求》(GB 12358—2006),每年至少检定或校准 1 次;使用前检查外观,在洁净空气下开机确认 “零点”,异常需手动 “调零”;泵吸式需确保采样泵、采样管完好,使用后在洁净环境中待数据回归 “零点” 再关机。

(二)呼吸防护用品

长管呼吸器:分为自吸式(有限空间作业禁用,因可能出现面罩内气压小于外界,导致有毒气体进入)、电动送风式、空压机送风式、高压送风式。

正压式空气呼吸器:供气时间约 40 分钟,用于应急救援或高风险环境短时间作业,不可在水下使用。

隔绝式紧急逃生呼吸器:供作业人员意外时自主逃生,供气时间约 15 分钟,与正压式空气呼吸器同属隔绝式呼吸器。

过滤式呼吸器:有明显局限性,不可在缺氧环境使用,过滤元件无法防护所有有毒有害物质,且防护时间随有毒物质浓度升高而缩短,浓度过高时可能瞬时穿透过滤元件。

(三)其他设备

通风设备:主要为移动式风机,分送风、排风两种方式,需与风管配合使用,使用前检查风管、风机叶片、电线、插头是否完好。

照明设备:有限空间内照明电压不大于 24V,积水、结露等潮湿环境及金属容器内作业,电压不大于 12V。

通讯设备:当目视、喊话无法沟通时,使用对讲机保障作业人员间联系。

警示与围挡设备:必要时设置围挡、安全警示标志,可进行上锁管理。

四、风险防控与隐患排查

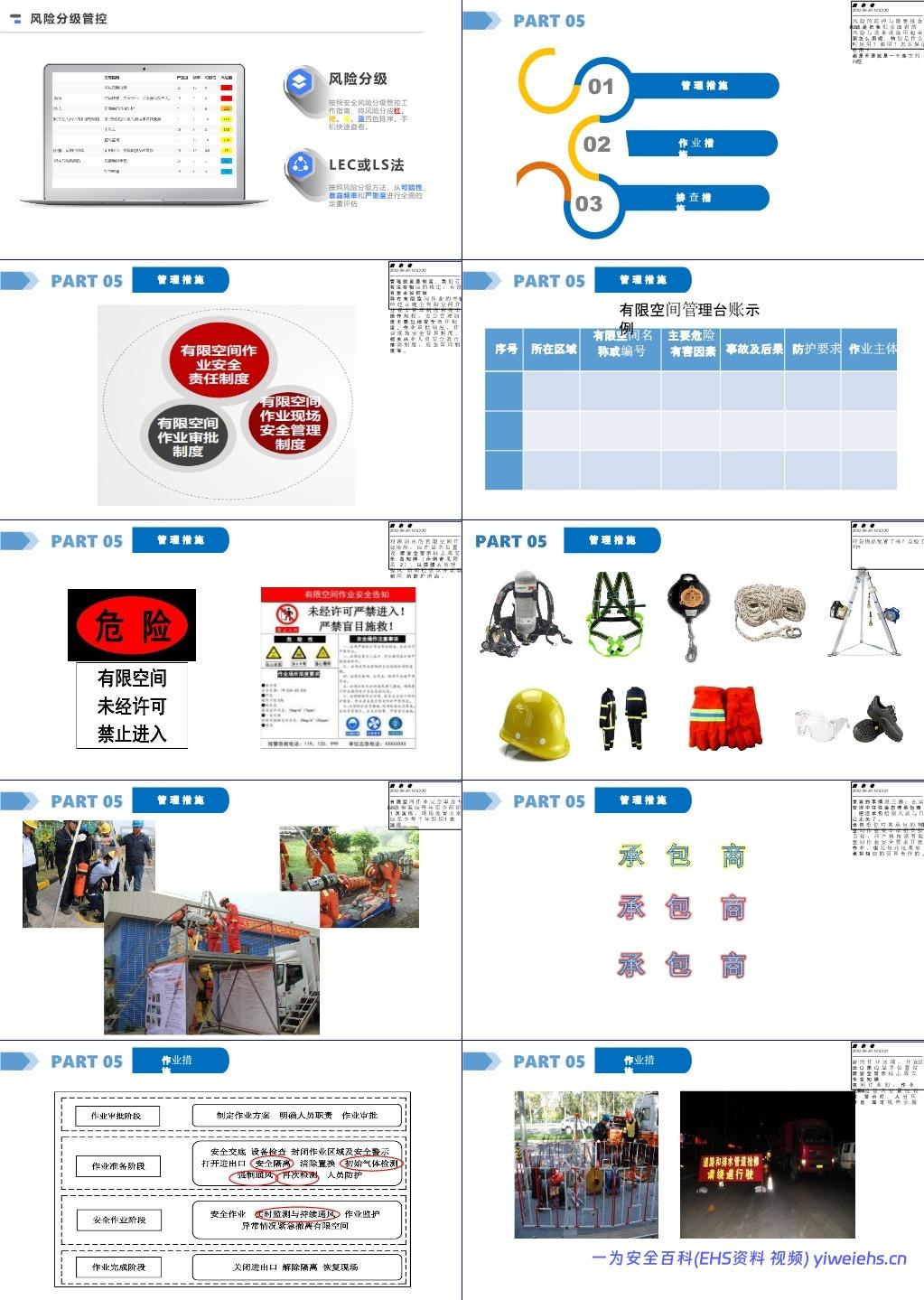

通过管理、作业、排查三类措施落实风险防控,避免隐患引发事故:

(一)管理措施

制度建设:存在有限空间作业的单位需建立健全安全管理制度(安全责任制、作业审批制、现场安全管理制度、从业人员安全教育培训制、应急管理制度)和安全操作规程。

台账与警示:建立有限空间管理台账,记录区域、空间名称 / 编号、危险有害因素、事故后果、防护要求、作业主体等信息;在辨识出的有限空间作业场所显著位置设置安全警示标志或安全告知牌。

应急与培训:有限空间作业安全事故专项应急预案每年至少演练 1 次,现场处置方案每半年至少演练 1 次;配置应急物品并定期点检,加强从业人员安全教育培训。

承包商管理:承包单位对承包的有限空间作业安全承担直接责任,发包商需承担相应管理责任,不可因外包而免责。

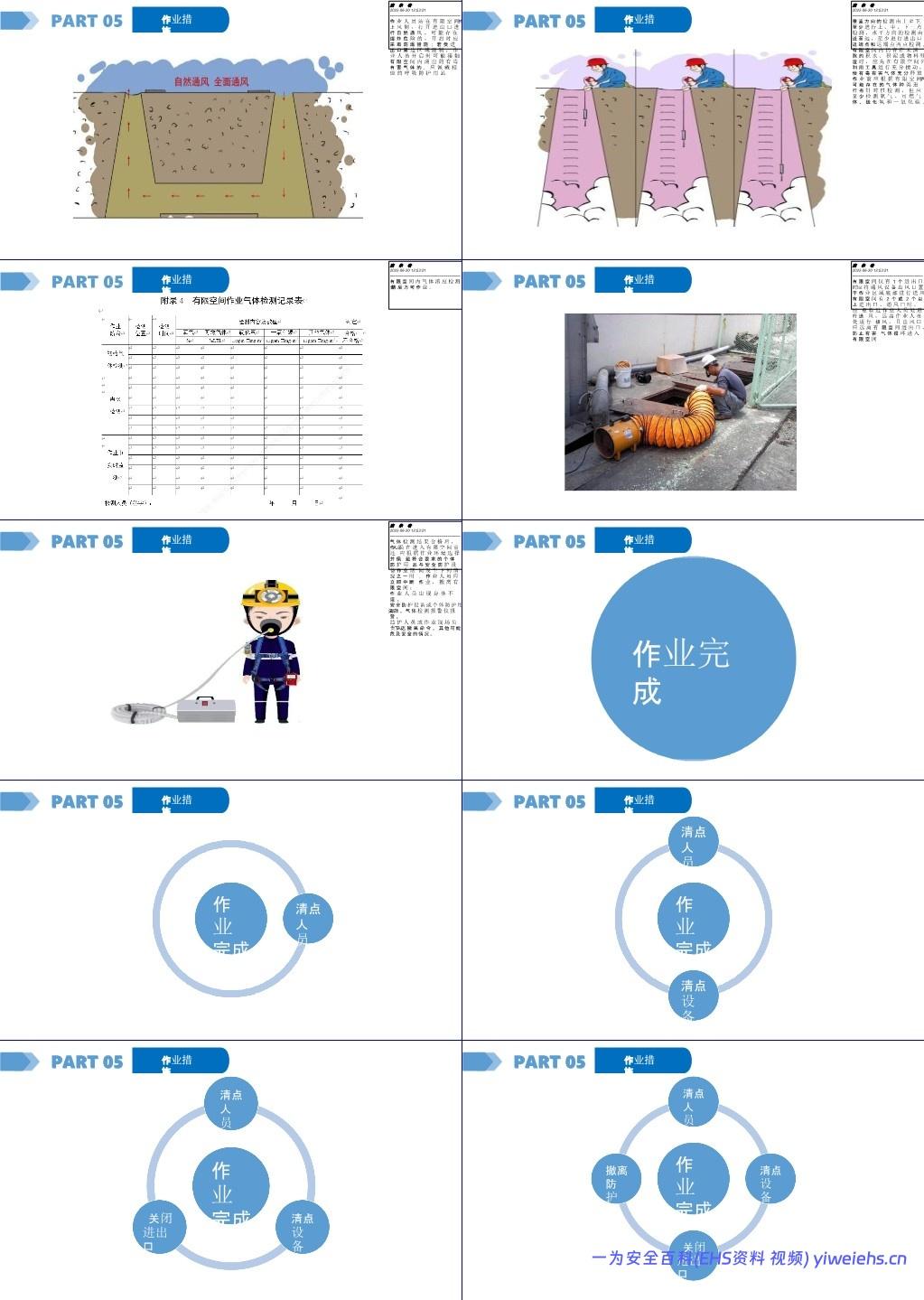

(二)作业措施

作业前准备:封闭作业区域,在进出口周边设安全警示标志 / 告知牌;夜间作业需设警示灯,人员穿高可视警示服;作业人员在空间外上风侧打开进出口自然通风,有爆炸风险需采取防爆措施,可能接触有毒气体时佩戴呼吸防护用品;按 “垂直上中下三点、水平近远端两点” 检测气体,存在积水、积泥或残渣时先搅动释放有毒气体,至少检测氧气、可燃气体、硫化氢、一氧化碳,合格后方可作业。

作业中管理:根据进出口数量合理设置通风设备(1 个进出口时,出风口置于作业区域底部送风;2 个及以上时,临近作业人员处送风、远离处排风,出风口远离进出口);作业人员佩戴符合要求的个体防护与安全防护设备;出现人员身体不适、防护设备失效、气体检测报警仪报警、接到撤离命令或其他安全隐患时,立即中断作业撤离。

作业后收尾:清点作业人员与设备,关闭有限空间进出口,撤离防护设施。

(三)排查措施

采用电子排查表模式,排查人员需到达现场签到(仅可现场拍照,不可导入照片),按表依次检查并记录;发现隐患(如灭火器过期)后拍照一键上传,明确整改部门、负责人及措施;排查完成后可获得积分。同时,通过风险分级管控(按红、橙、黄、蓝四色排序)和定量评估(LEC 或 LS 法,从可能性、暴露频率、严重度评估),动态监控风险,如天然气泄漏(风险值 900,红色风险)、货物掉落(风险值 540,橙色风险)等。

五、事故应急救援

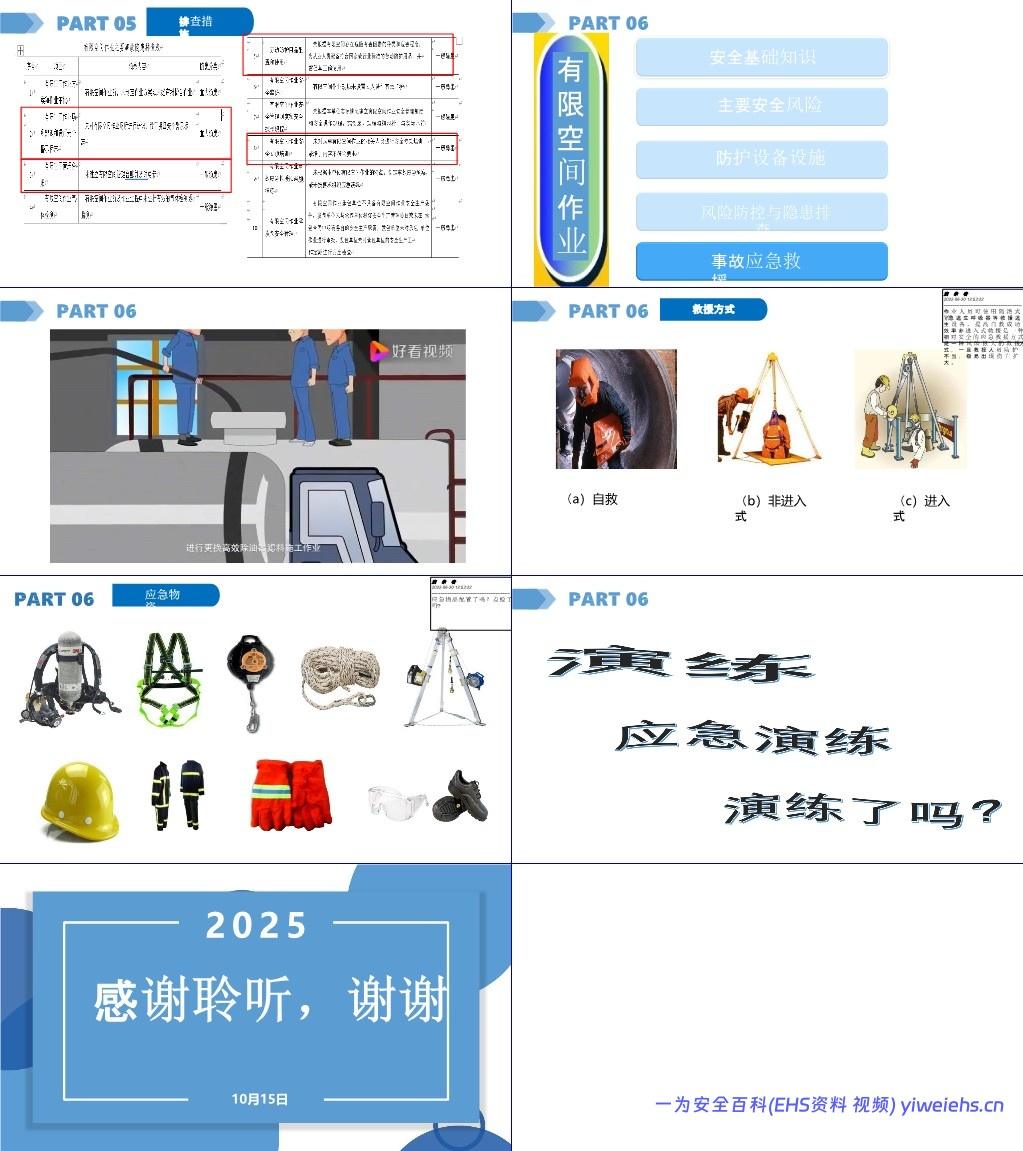

(一)救援方式

自救:作业人员使用隔绝式紧急逃生呼吸器等设备,提升自救成功率。

非进入式救援:相对安全的救援方式,可减少救援人员直接暴露风险。

进入式救援:风险极高,救援人员防护不当易导致伤亡扩大,需谨慎使用。

(二)应急保障

需提前配置应急物资,并定期点检,确保应急时可正常使用,避免因物资缺失或失效影响救援效率。