该文档围绕粉尘车间安全展开,从粉尘基础认知、生产性粉尘特性、危害、高风险工艺设备、安全管理技术措施及专项治理等方面,系统阐述粉尘车间安全相关知识,为粉尘车间安全管理提供全面指导。

一、粉尘概述

粉尘定义:国际标准化组织将其定义为被碎成细小颗粒的固体物质,具体指粒径小于 75μm 的固体悬浮物。

关键相关概念

可燃性粉尘:这类粉尘能与助燃气体发生氧化反应进而燃烧。

粉尘云:是悬浮在助燃气体中的高浓度可燃粉尘与助燃气体的混合物。固体物质被粉碎成粉尘后,燃烧特性会发生显著改变,原本不燃或难燃的物质可能变为可燃、易燃物质,在特定条件下就可能引发爆炸。

粉尘爆炸:指火焰在粉尘云中传播,导致压力和温度明显跃升的现象。

爆炸分类:分为一次爆炸(初始爆炸,由初始点火源引发)和二次爆炸(一次爆炸气浪扬起沉积粉尘,在余火引燃下发生),且二次爆炸因粉尘浓度更高,威力通常远大于一次爆炸。

二、生产性粉尘的来源和分类

生产性粉尘概念:在生产过程中形成,且能长时间悬浮在空气中的固体微粒。

粉尘来源:广泛分布于多个行业的生产环节,如冶金工业的原料准备、矿石粉碎等;机械制造工业的原料破碎、清砂等;耐火材料、玻璃、水泥等工业的原料加工、打磨等;皮毛、纺织工业的原料处理;化学工业中固体颗粒原料的加工处理与包装等。

粉尘分类

无机性粉尘:包含矿物性粉尘(如煤尘、硅石、石棉)、金属粉尘(如铁、锡、铝、铅)、人工无机性粉尘(如水泥、金刚砂)。

有机性粉尘:有植物性粉尘(如棉、麻、面粉、木材)、动物性粉尘(如兽毛、角质、毛发)、人工有机性粉尘(如有机燃料、炸药)。

混合性粉尘:即各种粉尘混合存在,是生产环境中最为常见的粉尘类型。

三、生产性粉尘的危害

对健康的危害:具有多种危害类型,包括全身中毒性(如铅、锰、砷化物等粉尘引发)、局部刺激性(如生石灰、水泥、烟草等粉尘导致)、变态反应性(如大麻、面粉、羽毛等粉尘造成)、光感应性(如沥青粉尘引起)、感染性(如破烂布屑、兽毛、谷粒等粉尘导致)、致癌性(如铬、镍、砷、石棉等粉尘引发),其中尘肺是最严重的危害,常见于煤尘、矽尘、矽酸盐尘环境中作业的人员。文档还以河南新密市张海超 “开胸验肺” 事件为例,凸显了粉尘对健康危害的严重性,该事件最终以张海超获得 61.5 万元赔偿告终。

爆炸危险性

爆炸机制:火焰在粉尘云中传播,引发压力和温度大幅跃升,且初始爆炸可能引发二次甚至多次爆炸。

爆炸五要素:包括可燃性粉尘、助燃物、点火源、扩散、受限空间。

事故案例:列举了多起典型粉尘爆炸事故,如 2012 年 11 月 20 日深圳市宝安区某五金制品厂粉尘爆燃事件(7 人受伤,4 人重伤)、2012 年 11 月 24 日深圳市龙岗区某公司镁粉爆燃事故(4 人烧伤)、2012 年 8 月 5 日浙江省温州市瓯海区某个体铝锁抛光加工场爆炸事故(13 人死亡、15 人受伤)。分析事故原因主要有企业对粉尘爆炸危险性认知不足、安全投入不到位、安全教育培训不力、行业准入条件低、地方监管存在漏洞等。同时,还提及美国统计的粉尘爆炸破坏性数据,并展示了粉尘爆炸事故现场图片,直观呈现粉尘爆炸的严重后果。

四、容易发生粉尘爆炸的工艺和设备

易爆炸粉尘种类:常见的有铝粉、锌粉、镁粉、铝材加工研磨粉、铁粉,各种塑料粉末,有机合成药品的中间体,小麦粉、糖、木屑、染料、胶木灰、奶粉、茶叶粉末,烟草粉末、煤尘、植物纤维尘等;而土、砂、氧化铁、研磨材料、水泥、石英粉尘及燃烧后的飞灰等因化学性质稳定,通常不易引起爆炸。

影响粉尘爆炸的因素

自身因素:主要是粉尘的化学性质和物理性质。

外部因素:包括粉尘分散度、点火源强度、最小点火温度、氧含量、粉尘云温度、湍流情况、空气湿度等。

易引发爆炸的工艺:涵盖粉碎过程、气固分离过程、干式除尘过程、干燥过程、输送过程、清扫吹扫过程。

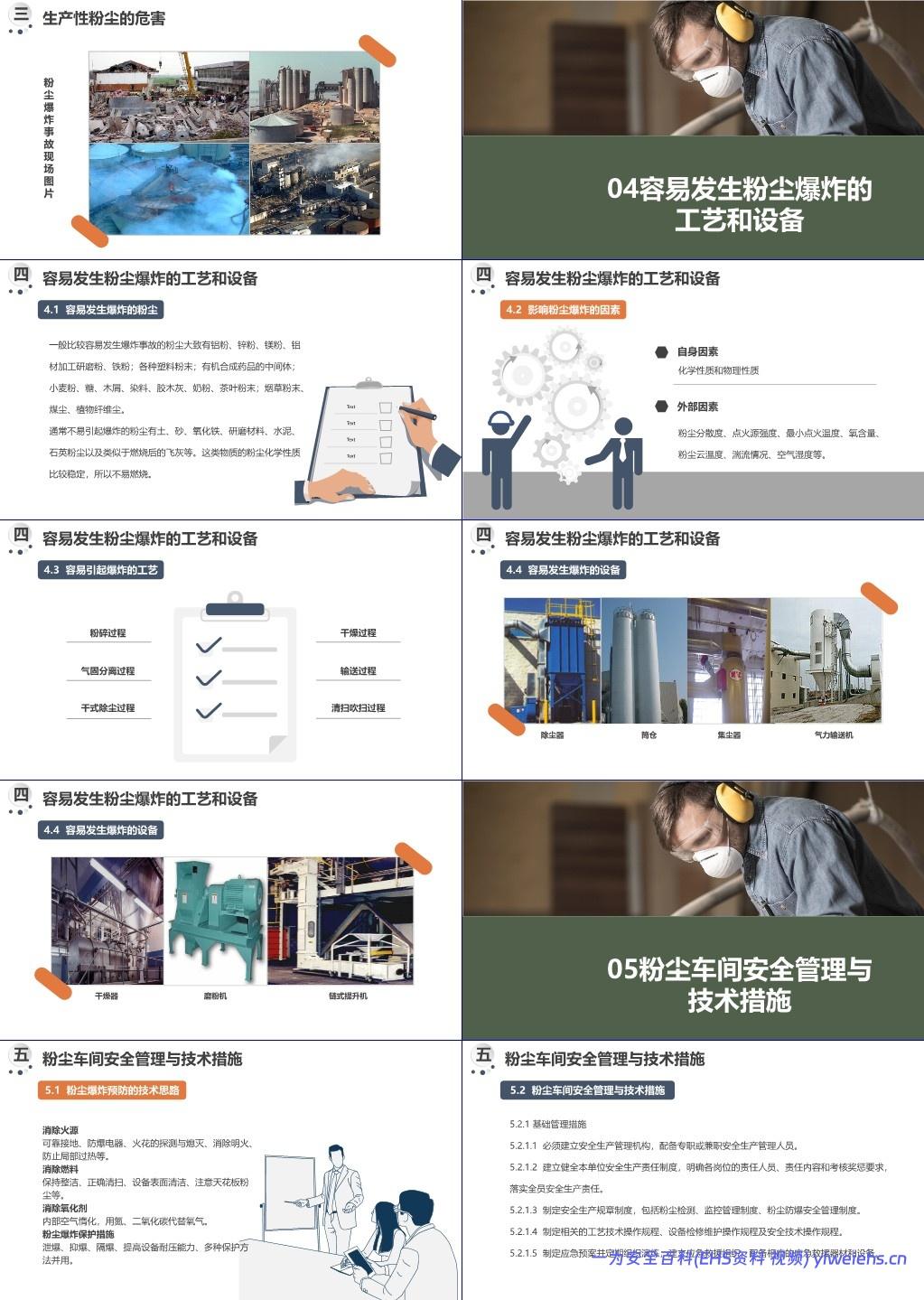

易发生爆炸的设备:有集尘器、除尘器、气力输送机、筒仓、链式提升机、磨粉机、干燥器等,并配有相关设备图片辅助说明。

五、粉尘车间安全管理与技术措施

粉尘爆炸预防技术思路:从消除火源(如可靠接地、使用防爆电器、探测与熄灭火花、消除明火、防止局部过热等)、消除燃料(如保持整洁、正确清扫、清洁设备表面、关注天花板粉尘等)、消除氧化剂(如内部空气惰化,用氮、二氧化碳代替氧气)、粉尘爆炸保护措施(如泄爆、抑爆、隔爆、提高设备耐压能力、多种保护方法并用)四个维度制定预防策略。

具体安全管理与技术措施

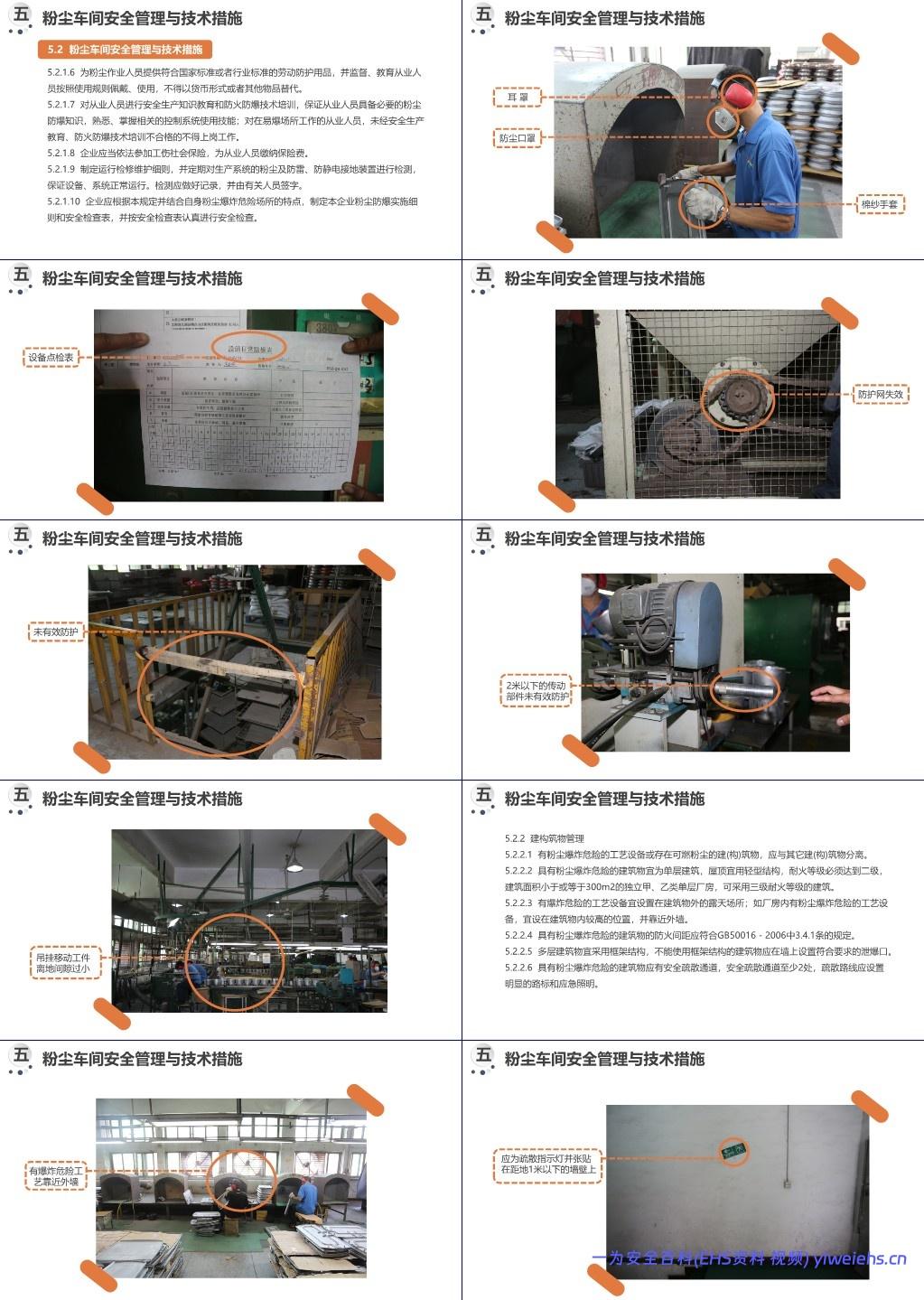

基础管理措施:需建立安全生产管理机构并配备相关人员,健全安全生产责任制度与规章制度(含粉尘检测监控、防爆安全制度等),制定各类操作规程与应急预案并定期演练,为作业人员提供合规劳动防护用品并监督使用,开展安全生产知识与防火防爆技术培训,依法参加工伤社会保险,制定运行检修维护细则并定期检测相关装置,制定粉尘防爆实施细则与安全检查表并落实安全检查。文档还展示了耳罩、防尘口罩、棉纱手套等防护用品及设备点检表示例,同时指出防护网失效、未有效防护、2 米以下传动部件未有效防护、吊挂移动工件离地间隙过小等常见问题。

建构筑物管理:有粉尘爆炸危险的工艺设备或建(构)筑物需与其他分离;此类建筑物宜为单层且屋顶用轻型结构,耐火等级达二级(特定小面积厂房可三级);危险工艺设备宜设露天场所或厂房内较高且靠近外墙处;防火间距符合 GB50016-2006 规定;多层建筑宜用框架结构,否则需设泄爆口;建筑物需有至少 2 处安全疏散通道,且疏散路线有明显路标与应急照明,并配有相关示例图片及问题图片。

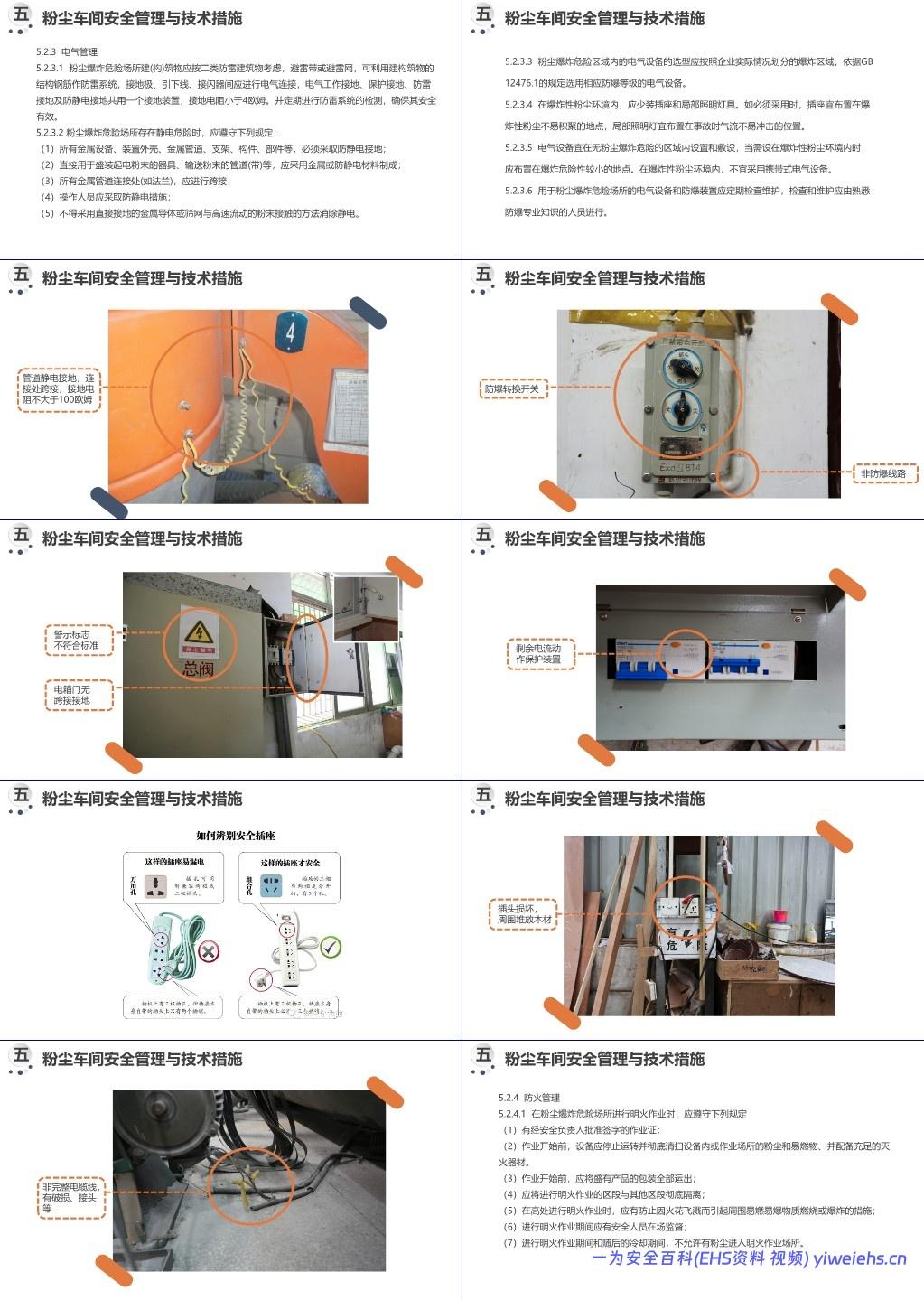

电气管理:粉尘爆炸危险场所建(构)筑物按二类防雷建筑物考虑,相关接地装置共用且接地电阻小于 4 欧姆,定期检测防雷系统;存在静电危险时,金属设备等需防静电接地,盛装或输送粉末的器具、管道用特定材料,金属管道连接处跨接,操作人员采取防静电措施,不采用特定方式消除静电;电气设备选型符合 GB 12476.1 规定,爆炸区域内少装插座和局部照明灯具,电气设备宜设无粉尘爆炸危险区域,不宜用携带式电气设备,且相关设备和防爆装置需定期由专业人员检查维护。文档展示了管道静电接地符合要求的示例及防爆转换开关、非防爆线路、警示标志不符合标准、电箱门无跨接接地、剩余电流动作保护装置、插头损坏且周围堆木材、非完整电缆线等问题图片。

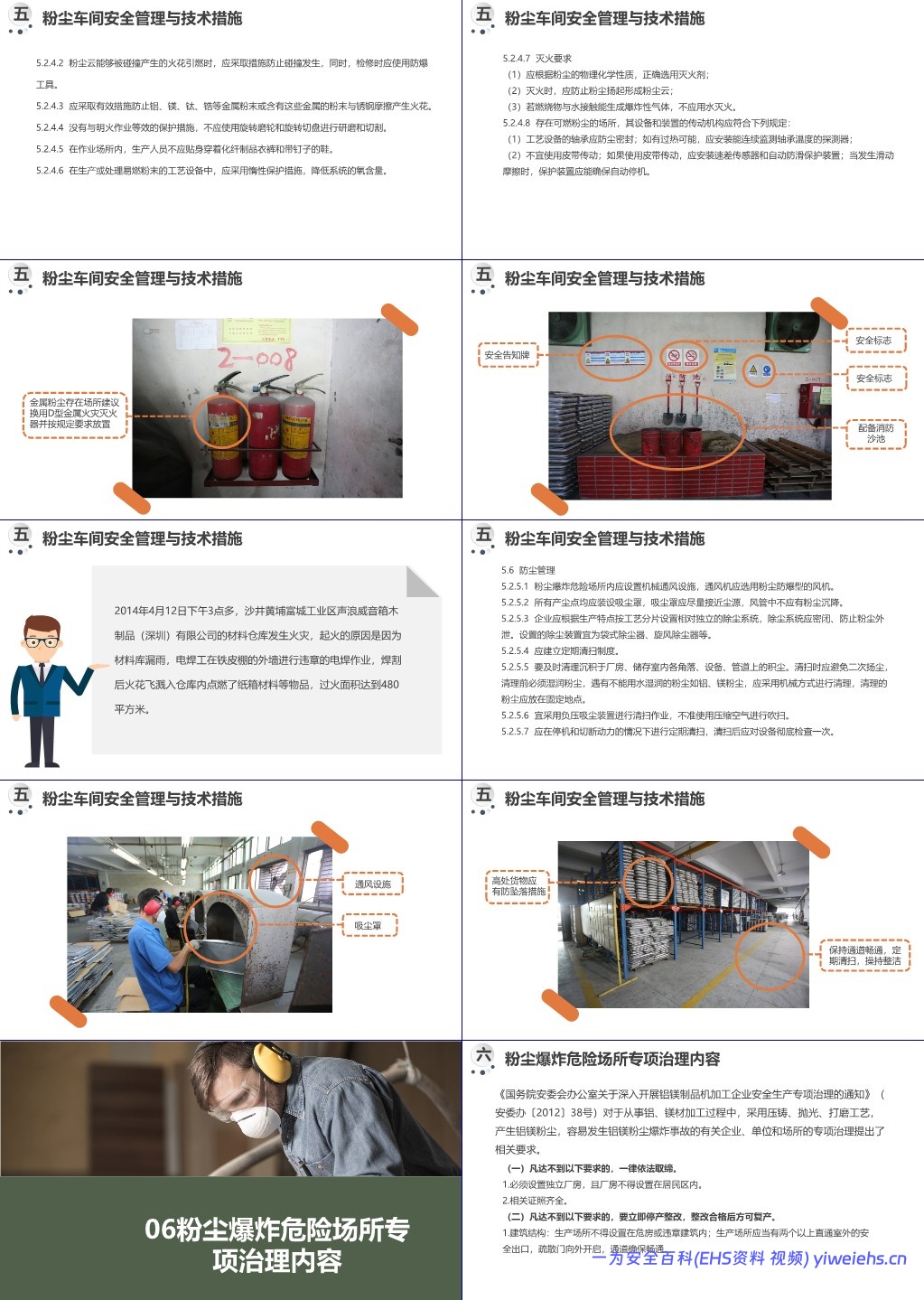

防火管理:在粉尘爆炸危险场所进行明火作业,需有经批准的作业证,作业前停止设备运转、清扫粉尘和易燃物、配备灭火器材、运出产品包装、隔离作业区段,高处作业有防火花飞溅措施,作业期间有安全人员监督且作业及冷却期间无粉尘进入;粉尘云易被碰撞火花引燃时,防碰撞并使用防爆工具;防止特定金属粉末与锈钢摩擦产生火花;无等效保护措施不使用特定工具研磨切割;作业人员不贴身穿化纤衣裤和带钉子的鞋;易燃粉末工艺设备中采用惰性保护措施降低氧含量。灭火时需选合适灭火剂,防粉尘扬起,特定情况不用水灭火;存在可燃粉尘场所的设备传动机构,轴承需防尘密封且过热时装温度探测器,不宜用皮带传动,若使用需装特定保护装置。文档展示了手提式 ABC 干粉灭火器(建议金属粉尘场所换 D 型)、安全告知牌、安全标志、消防沙池等示例,还提及 2014 年 4 月 12 日深圳市沙井黄埔富城工业区某公司材料仓库火灾(电焊作业火花引燃纸箱,过火面积 480 平方米)案例。

防尘管理:粉尘爆炸危险场所设粉尘防爆型机械通风设施;所有产尘点装吸尘罩且尽量靠近尘源,风管无粉尘沉降;企业按工艺分片设独立密闭除尘系统,选用合适除尘装置;建立定期清扫制度,及时清理积尘,清扫时避免二次扬尘,特定粉尘用机械清理并将粉尘放固定地点;宜用负压吸尘装置清扫,不使用压缩空气吹扫;清扫需在停机和切断动力后进行,清扫后彻底检查设备。文档展示了通风设施和吸尘罩示例及高处货物无防坠落措施、通道不畅通等问题图片。

六、粉尘爆炸危险场所专项治理内容

依据《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38 号),针对铝、镁材加工中采用特定工艺产生铝镁粉尘的企业、单位和场所提出治理要求:

依法取缔情形:未设置独立厂房或厂房设在居民区内,以及相关证照不全的,一律依法取缔。

停产整改情形:生产场所设在危房或违章建筑内,或生产场所无两个以上直通室外且向外开启的安全出口、通道不畅通;未安装独立通风除尘系统及接地装置,收尘器设置不符合要求(如不在建筑物外、无防雨措施、离明火处少于 6 米),回收粉尘储存场所不当;未每天用合适方法清理生产场所、未及时清理除尘系统;生产场所存在明火,动火作业不符合规定;未按条件配备消防器材和个人劳动防护用品,粉尘燃烧时用普通灭火器;电气线路未用镀锌钢管套管保护,未在车间外装空气开关和漏电保护器,设备和电源开关无防爆防静电措施,电气线路和设备安装不规范、乱拉私接;检维修作业前生产系统未停止或现场积尘未清理干净,存在交叉作业;未建立健全相关安全生产管理制度和操作规程或未落实;从业人员未经安全培训合格上岗,企业负责人和从业人员未定期参加安全教育培训;企业未定期进行粉尘防爆检查并做好记录;未制定针对性应急预案或作业和施救人员不掌握应急预案内容等,凡达不到这些要求的,需立即停产整改,整改合格后方可复产。

相关主题作品推荐