【PPT】化工企业事故事件管理的五个要点分析课程预览:

【PPT】化工企业事故事件管理的五个要点分析课程内容介绍:

一、前言

化工行业安全形势严峻,我国大型化工企业重复发生的事件、未遂事件占比超 10%,重特大事故时有发生。以 2010-2025 年为例,2010 年有南京 7・28 丙烯管道泄漏爆燃事故等,2023 年有盘锦浩业 1・15 爆炸事故等,2025 年有山东友道化学 “5・27” 重大爆炸事故。这些事故暴露出变更管理等诸多问题,如行业内部分大型企业变更执行率不到 70%,且存在员工对变更认知不足、变更审批权限不合理等情况。为改善这一状况,需通过强化安全生产管理,将企业事故曲线由正切曲线变为衰减的正弦曲线,而做好事故事件管理是关键,其包含事故事件的统计、原因分析、防范措施制定、奖惩机制、管理要素审核五个核心要点。

二、事故事件的统计

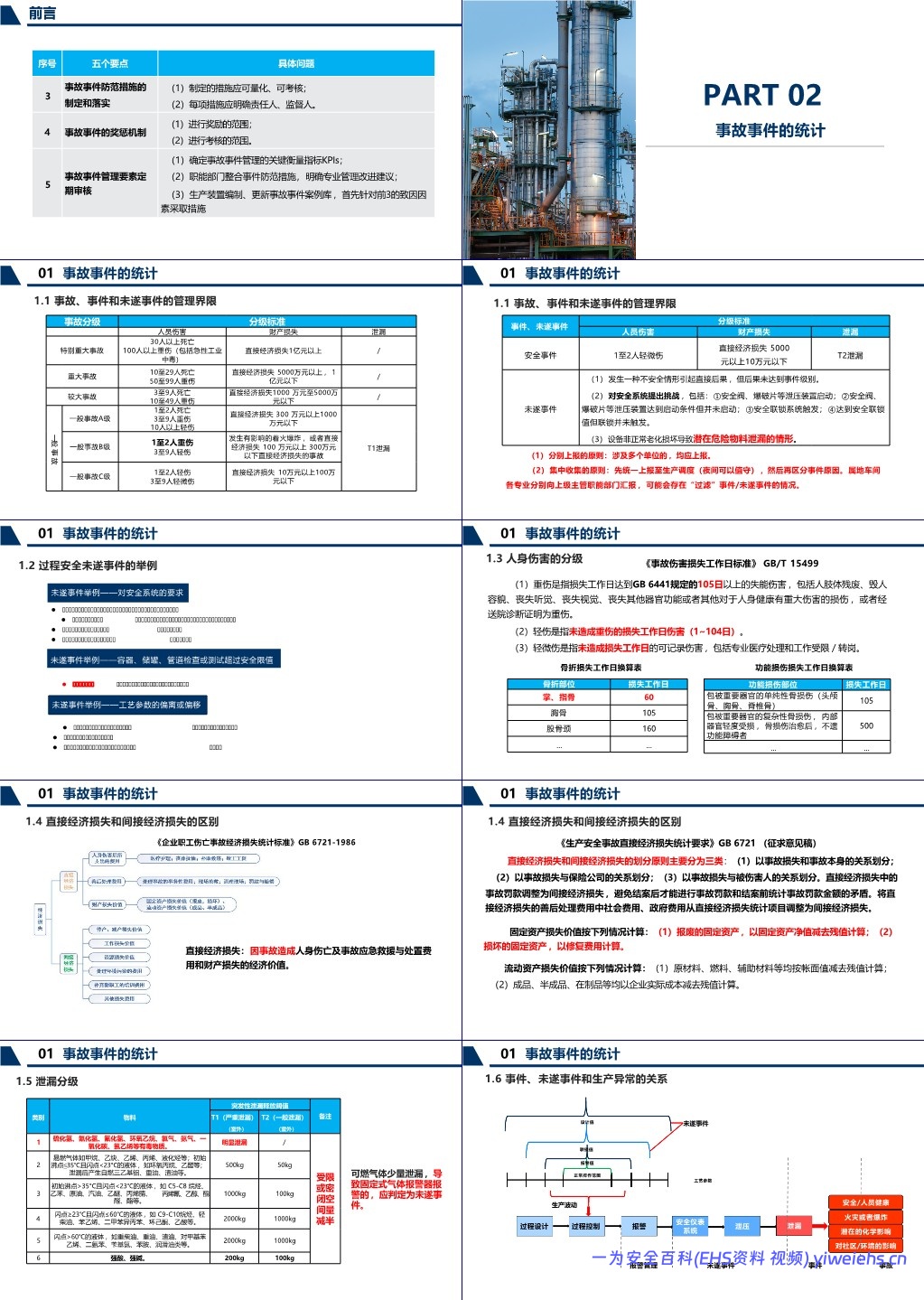

(一)事故事件分级标准

事故分级:依据人员伤害、财产损失、泄漏情况划分,特别重大事故需满足 30 人以上死亡或 100 人以上重伤(含急性工业中毒)或直接经济损失 1 亿元以上;重大事故为 10-29 人死亡或 50-99 人重伤或直接经济损失 5000 万元 – 1 亿元;较大事故是 3-9 人死亡或 10-49 人重伤或直接经济损失 1000 万 – 5000 万元;一般事故分 A、B、C 级,A 级有 1-2 人死亡或 3-9 人重伤或 10 人以上轻伤或直接经济损失 300 万 – 1000 万元或 T1 泄漏,B 级为 1-2 人重伤或 3-9 人轻伤或有影响的着火爆炸或直接经济损失 100 万 – 300 万元,C 级是 1-2 人轻伤或 3-9 人轻微伤或直接经济损失 10 万 – 100 万元。

事件与未遂事件分级:安全事件指 1-2 人轻微伤或直接经济损失 5000 元 – 10 万元或 T2 泄漏;未遂事件包括发生不安全情形但后果未达事件级别、对安全系统构成挑战(如安全阀启动或未启动、联锁触发或未触发)、设备非正常老化损坏致潜在危险物料泄漏等情况,可燃气体少量泄漏引发固定式气体报警器报警也属未遂事件。

(二)相关统计界定与管理

人身伤害分级:依据《事故伤害损失工作日标准》GB/T 15499,重伤是损失工作日达 105 日以上的失能伤害,轻伤为 1-104 日损失工作日伤害,轻微伤是未造成损失工作日的可记录伤害,不同功能损伤和骨折部位对应不同损失工作日。

经济损失统计:按《企业职工伤亡事故经济损失统计标准》GB 6721-1986,直接经济损失含人身伤亡、应急救援处置及财产损失费用,间接经济损失有停产减产、工作损失、资源损失等。《生产安全事故直接经济损失统计要求》(征求意见稿)对部分统计项目进行调整,明确了固定资产和流动资产损失价值的计算方式,以及直接与间接经济损失的划分原则。

泄漏分级:根据物料类型确定 T1(严重泄漏)和 T2(一般泄漏)的突发性泄漏释放阈值,如硫化氢等有毒物质室外 T1 为明显泄漏,易燃气体室外 T1 为 500kg、T2 为 50kg,且受限或密闭空间量减半。

生产异常管理:生产异常管控范围涵盖生产类未遂事件及部分工艺波动、设备故障,化工装置有典型和通用异常工况情形。企业按异常对安全、环保等影响程度分一般、较大、重大三级管理,明确不同时间阶段的负责人员、到场时间及需开展工作,以保障异常信息及时传递与处置。

上报原则:涉及多个单位的事故事件均应上报,且先统一上报至生产调度(夜间可值守),再区分事件原因,避免属地车间各专业分别上报可能出现的 “过滤” 情况。

三、事故事件原因分析

(一)分析前注意事项

调查准备:确定调查计划,组建调查组并选定人员,准备调查工具与装备,同时培训调查人员。

调查实施:遵循 5W1H(何时 When、何地 Where、发生了什么 What、谁 Who、为什么 Why、怎么发生的 How)原则,做好现场保护、勘察询问及证据整理工作。

原因分析:进行证据分析,必要时测试或重演、补充证据,还原事故时间序列,需技术鉴定的补充鉴定,再选取合适方法分析技术与管理原因。

(二)常见分析方法及选择

常见方法:包括事故原因综合分析法(CLC)、事故原因分析法(CCPS)、屏障分析(BA)、变更分析(CA)等多种方法。

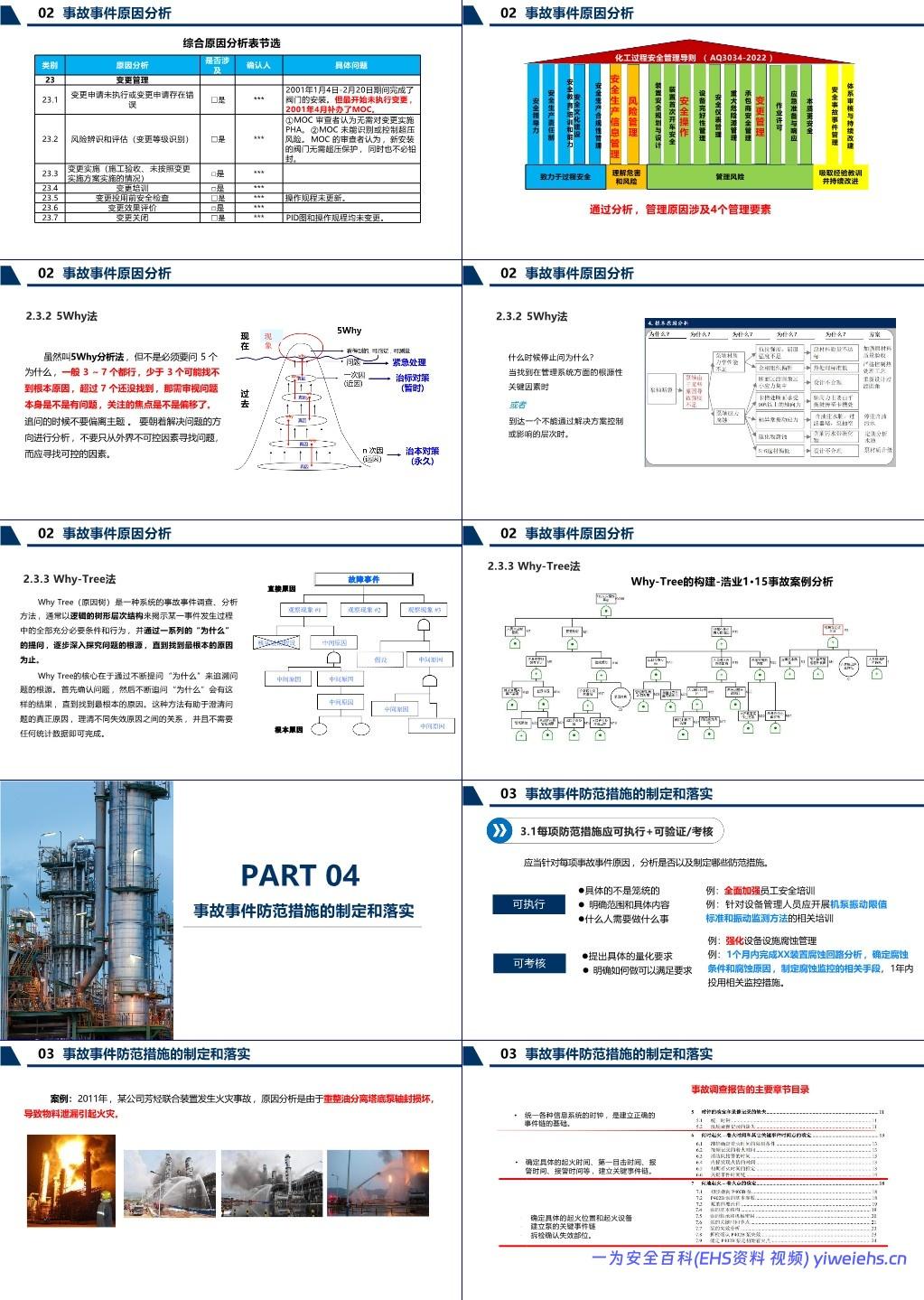

方法选择:优先采用事故原因综合分析法,用表格对照检查;设备类事故事件和未遂事件可额外用 5Why 分析法;操作失误类、人身伤害类及设计缺陷事件可另用 Why-Tree 分析法。其中,5Why 分析法并非固定问 5 个问题,通常 3-7 个,需朝着解决问题方向分析,找到管理系统根源性关键因素或无法控制影响的层次时停止;Why-Tree 分析法以逻辑树形层次结构揭示事件发生的充分必要条件和行为,通过不断提问追溯根源,无需统计数据。

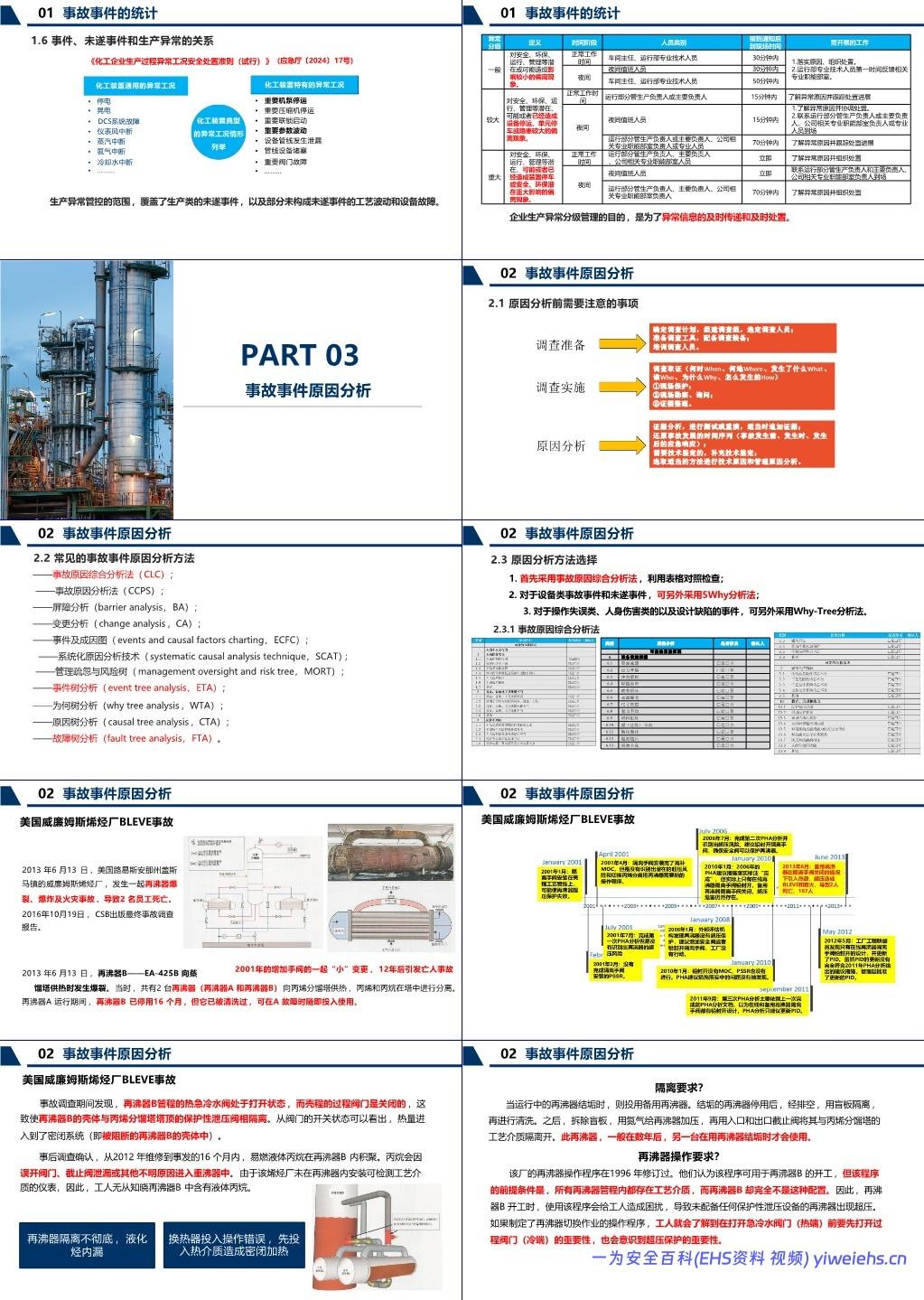

(三)案例分析

以美国威廉姆斯烯烃厂 2013 年 BLEVE 事故为例,事故导致 2 名员工死亡,调查发现 2001 年一项未规范执行的阀门变更(补办 MOC,未识别超压风险、未更新操作规程和 PID 图等),12 年后引发事故,再沸器 B 因操作程序不当、隔离不彻底等问题,在投用过程中爆裂。通过综合原因分析,明确该事故管理原因涉及致力于过程安全、安全教育培训和能力、安全操作、安全生产合规性管理等 4 个管理要素。

四、事故事件防范措施的制定和落实

(一)防范措施制定要求

防范措施需具体而非笼统,明确范围、内容、执行人员及量化要求,且要可执行、可考核。例如针对设备管理人员开展机泵振动限值标准和振动监测方法培训,1 个月内完成某装置腐蚀回路分析并制定监控手段,1 年内投用相关监控措施。

(二)案例应用

以 2011 年某公司芳烃联合装置火灾事故为例,事故因重整油分离塔底泵轴封损坏致物料泄漏引发。在分析与制定措施过程中,确定起火时间、位置和设备,建立关键事件链(统一信息系统时钟是基础),拆检确认失效部位,用综合原因分析和 5Why 等方法明确直接原因(泵切换后振动值高、带病运行致轴承和密封损坏)与根本原因(如监护不到位、未及时发现火情等),进而制定 8 项防范措施,包括检查机泵密封油液位报警系统、梳理振动监测标准、制定检修质量评定标准等。

(三)责任与验证

每项防范措施需明确专业 / 部门、完成时间、责任人与验证人,验证人要核实措施落实情况及效果,如通过口头询问或考试验证培训效果。

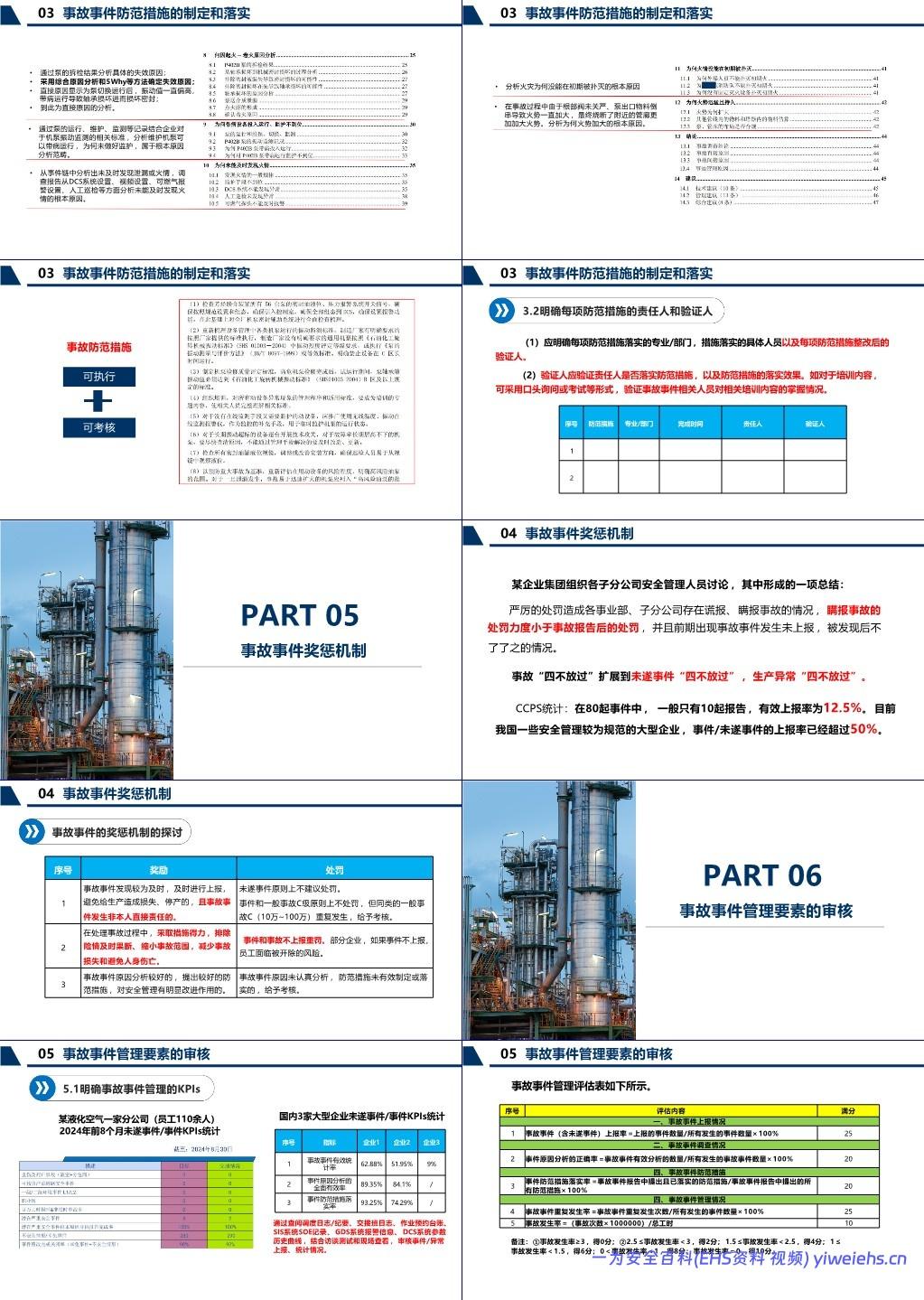

五、事故事件奖惩机制

(一)奖励范围

及时发现并上报事故事件,避免生产损失、停产,且非本人直接责任的。

事故处理中措施得力,及时排除险情、缩小事故范围、减少损失和避免人身伤亡的。

事故事件原因分析透彻,提出优质防范措施,对安全管理有明显改进作用的。

(二)处罚范围

未遂事件原则上不处罚;事件和一般事故 C 级原则上不处罚,但若同类一般事故 C 级(10 万 – 100 万元)重复发生,予以考核。

事故事件不上报从重处罚,部分企业员工若不上报事件可能面临开除风险。

事故事件原因未认真分析,防范措施未有效制定或落实的,给予考核。

(三)现状问题

严厉处罚导致部分事业部、子分公司谎报、瞒报事故,且存在未上报事故事件被发现后不了了之的情况。目前我国部分安全管理规范的大型企业事件 / 未遂事件上报率超 50%,但与 CCPS 统计的有效上报率(12.5%)相比,仍有提升空间,需将事故 “四不放过” 扩展到未遂事件和生产异常 “四不放过”。

六、事故事件管理要素的审核

(一)明确 KPIs(关键绩效指标)

常见 KPIs 包括重伤及死亡事故数、可预防严重道路安全事件数、级 / 二级环境事件数、职业病数、百万工时损时 & 非损时事故率、潜在严重安全事件数及根本原因分析报告完成率、不安全情形 / 幸免事件数、事件整改完成关闭率、事故事件有效统计率、事件原因分析全面有效率、事件防范措施落实率等。

国内 3 家大型企业相关 KPIs 存在差异,如事故事件有效统计率分别为 62.88%、51.95%、9%;某液化空气分公司(110 余人)2024 年前 8 个月部分 KPIs 达标,如重伤及死亡事故数为 0,潜在严重安全事件根本原因分析报告完成率 100%。

(二)评估体系

制定事故事件管理评估表,从上报情况(事故事件上报率,满分 25 分)、调查情况(事件原因分析正确率,满分 20 分)、防范措施(事件防范措施落实率,满分 20 分)、管理情况(事故事件重复发生率,满分 25 分;事故发生率,满分 10 分,按事故发生率不同区间计分)四个维度评估,审核时结合调度日志、交接班日志等资料及访谈测试、现场查看,核实事件 / 异常上报与统计情况。

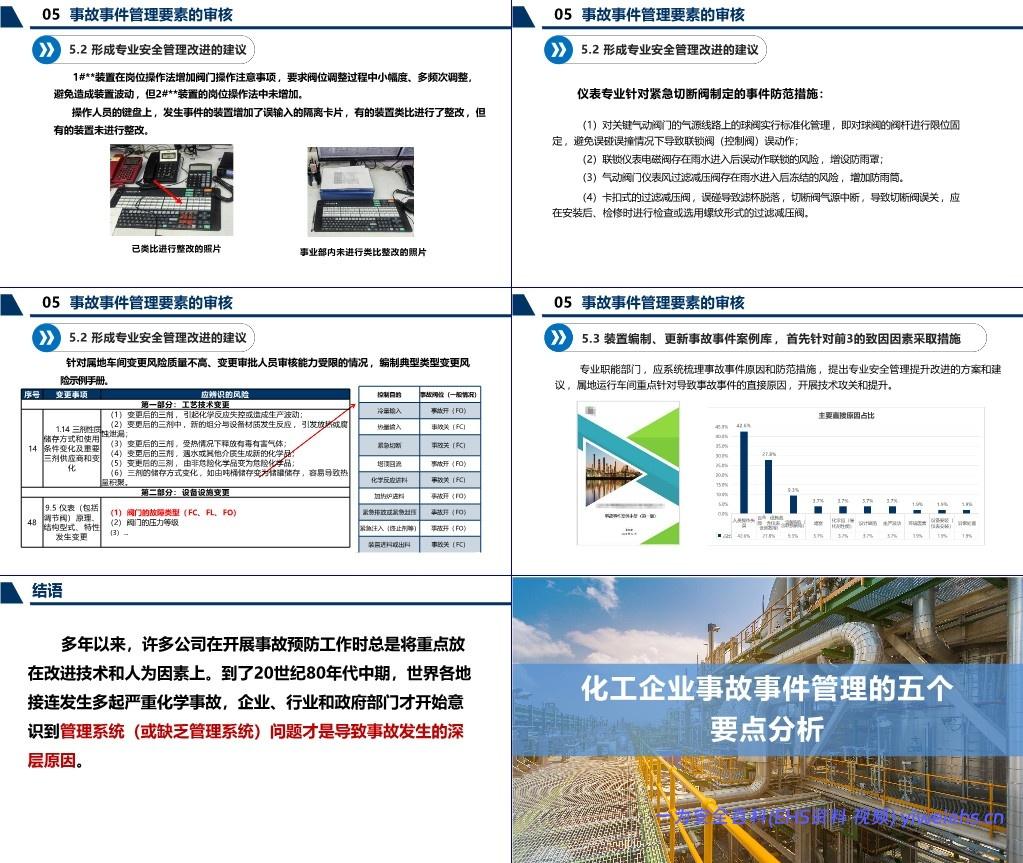

(三)专业改进与案例库建设

专业改进建议:职能部门整合事件防范措施,提出专业管理改进建议。例如部分装置岗位操作法未统一完善阀门操作注意事项,部分装置未类比整改操作人员键盘误输入问题,仪表专业针对紧急切断阀制定标准化管理、增设防雨罩等防范措施;针对属地车间变更风险质量不高、审批人员审核能力受限问题,编制典型类型变更风险示例手册,明确不同变更事项应辨识的风险及控制目的对应的事故阀位。

案例库建设:生产装置编制、更新事故事件案例库,优先针对前 3 位致因因素采取措施。从统计数据看,人员操作失误(42.6%)、设备缺陷(含仪表设施故障)(27.8%)、化学品(催化剂性能)(9.3%)等是主要直接原因,专业职能部门需系统梳理原因与防范措施,提出管理提升方案,属地运行车间重点针对直接原因开展技术攻关。

七、结语

过去企业事故预防多关注技术和人为因素,20 世纪 80 年代中期后,行业逐渐认识到管理系统问题是事故发生的深层原因。化工企业需严格落实事故事件管理五个要点,不断完善管理体系,强化安全管理,减少事故事件发生,保障企业安全生产。